Orizuru MES 製造実行システム

現場の強みを最大限活かし生産性を向上させるスマートファクトリーソリューション

Orizuru MESは製造業を対象とし、現状の現場の仕組みを活かしつつ、生産性や品質の向上、属人性の解消といったあるべき姿を実現し、生産キャパシティの最大化、原価低減などの経営目標を達成するためのソリューションです。

製造現場における生産計画の最適化、作業指示や検査の自動化、設備との連携による生産実績のリアルタイム可視化、生産設備の自動化等を実現します。

目次

- Orizuru MESの特徴

- 既存の設備・システム・手順からガラッと変えずに段階的に進化

- スモールスタートで製造DXを推進

- 一気通貫で対応し、スピーディーなご提案が可能

- ROIの「見える化」でDX推進を支援

- パッケージ構成とデータ連携の流れ

- パッケージ全体像

- 他システムとのデータ連携の流れ

- 導入ステップ

- CCT DX-Methodとは

- 人材・開発チームの組成支援サービス・Ohgi

- 導入事例

- OT(現場技術)とIT(システム)を融合した製造実行システムを構築

- レガシーでアナログな自動車部品工場のスマートファクトリー化

- 「MES × ロボット × AGV」連携による工程自動化で、24時間稼働体制を実現

- その他

- コアコンセプト・テクノロジーについて

Orizuru MESの特徴

コアコンセプト・テクノロジー(以下、CCT)が提供するOrizuru MESは、製造業のスマートファクトリー化を支援するDX開発基盤Orizuruの中核モジュールの一つです。

Orizuru MESは、上位システムや様々な製造設備と連携することにより統合管理や製造現場の自動化を実現します。

IoT技術により製造現場の様々な状態をデータ化・可視化することでスピーディーに工場全体の最適化を目指し、製造業における日常業務の効率化から生産性向上のための判断支援までを総合的に支えることができます。.png)

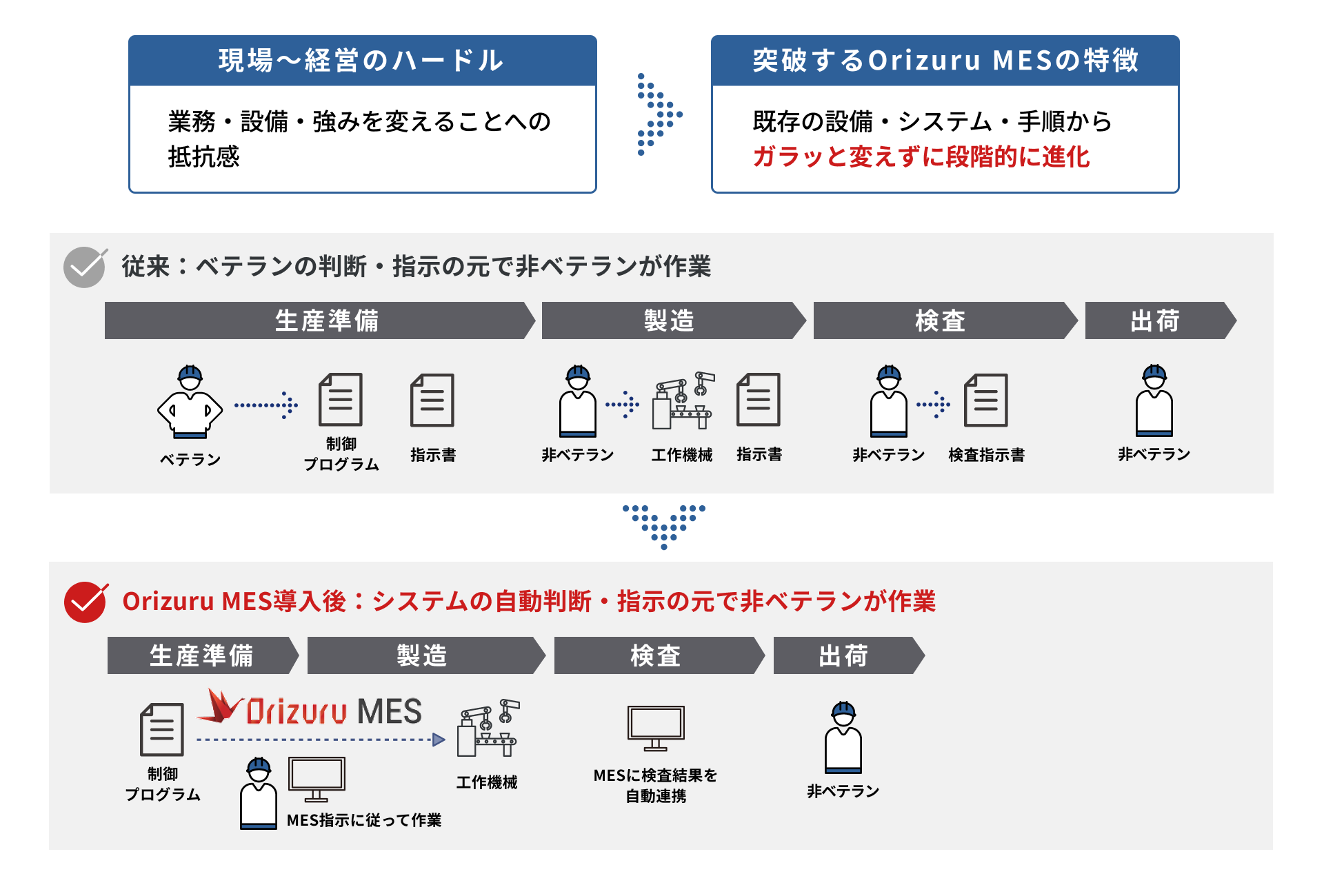

既存の設備・システム・手順からガラッと変えずに段階的に進化

Orizuru MESは柔軟なカスタマイズ性により、既存の設備やプロセスを尊重しながら、徐々に新しい機能や改善を取り入れることができます。このアプローチにより、企業が持つ強みや独自性を活かしつつ、最新の技術を取り入れることで競争力を維持・強化できます。

段階的な導入により、企業は実際の運用状況に応じて柔軟に対応しながら効果的な改善を行うことができます。これにより業務効率の向上、コスト削減、生産性向上といった具体的な効果を得やすくなります。

また、従業員は急激な変化に対するストレスを感じることなく、スムーズに新しいシステムに適応できます。また、段階的な導入により運用の中断や混乱を最小限に抑えることができ、業務の継続性を確保します。

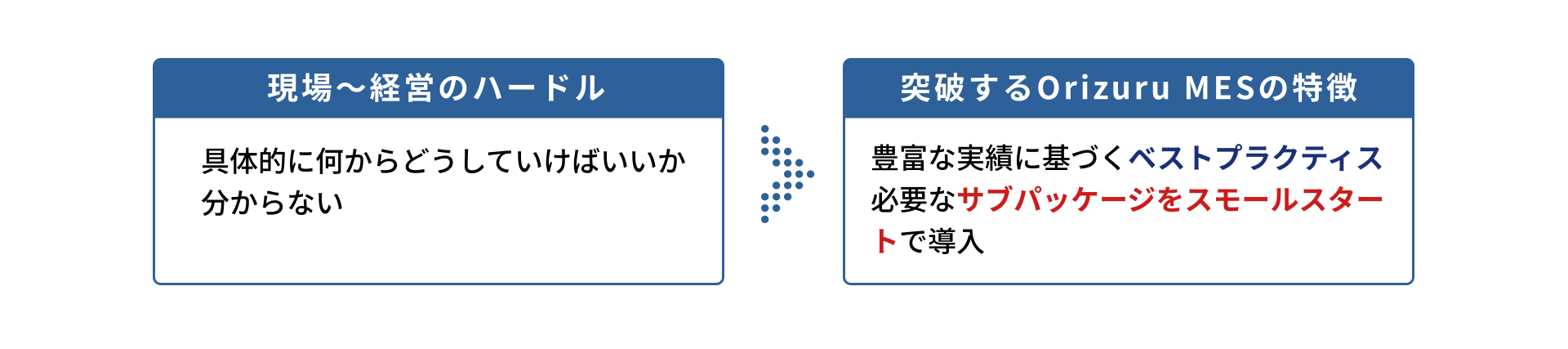

スモールスタートで製造DXを推進

Orizuru MESは、製造現場の課題に対し「どこから手を付ければよいかわからない」という悩みに対して、豊富な実績に基づくベストプラクティスと必要な機能をパッケージ化しました。

ボトルネック工程などを対象とし自動化をスモールスタート、早期に成果を創出することが可能です。

さらに、そこで得られた実績やノウハウをもとに段階的に他工程や全体へと展開し、工場全体のスループット向上や省人化を実現していくアプローチが特徴です。

段階的な進め方を行うことにより、リスクを抑えながら着実に製造DXを推進することができます。

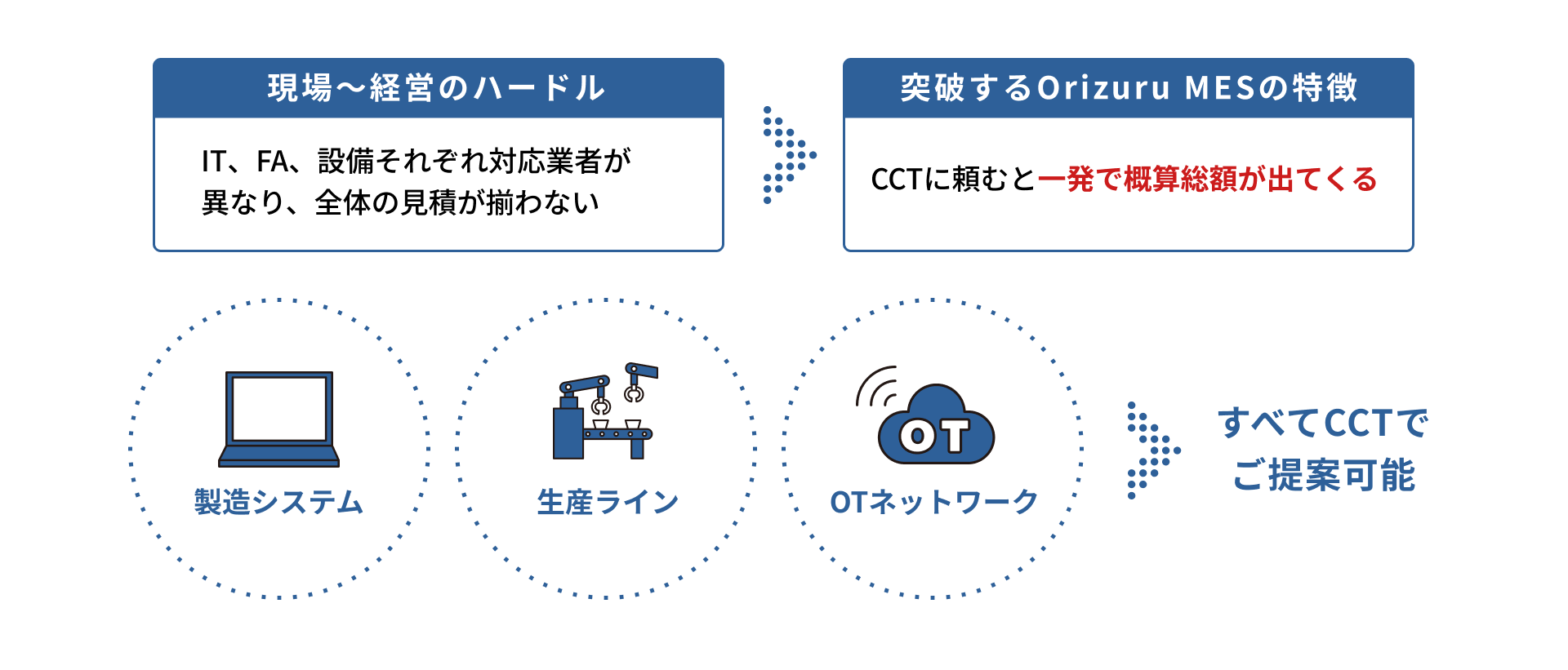

一気通貫で対応し、スピーディーなご提案が可能

製造現場では、IT・FA・設備それぞれの対応業者が異なることにより、全体での最適な投資計画や費用の見積が困難になるという課題があります。

CCTは、ITシステムとしてOrizuru MESの構築、FAのためのOTネットワーク構築や制御の仕組み構築・改修、設備の改造・導入まで一気通貫でのご対応が可能です。

またCCTに相談することで、個別のサブシステムごとの調整が不要となり、全体の構成や概算費用をワンストップでスピーディに提示できることが大きな特徴です。システム間のギャップや調整コスト・無駄な時間を削減し、工場全体での最適なDX推進が実現できます。

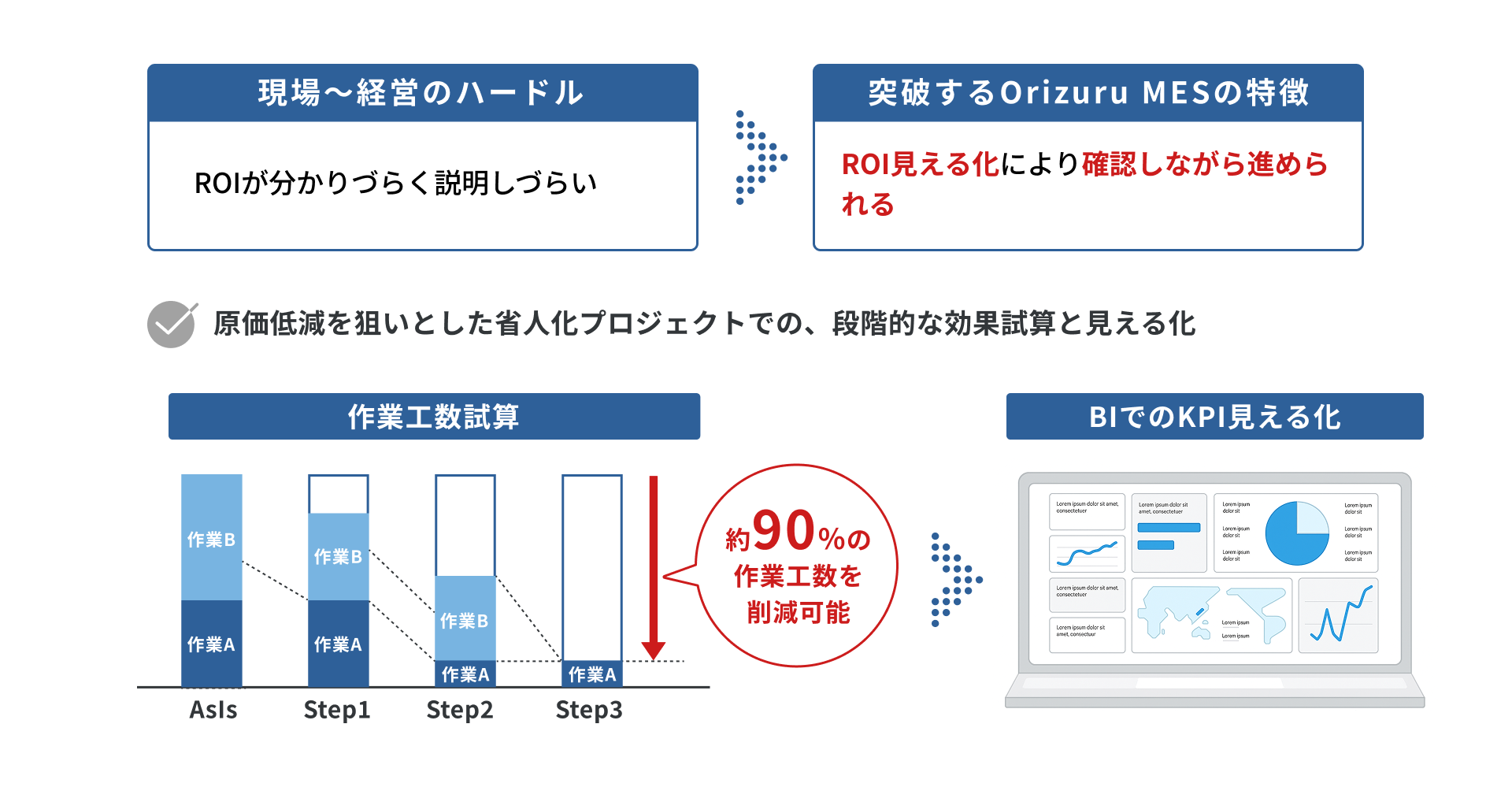

ROIの「見える化」でDX推進を支援

製造現場のDX推進においては、「ROI(投資対効果)が分かりづらい」「経営層への説明が難しい」といった課題がよくあります。

Orizuru MESは、段階的な効果試算やBIツールによるKPI(重要指標)の可視化を通じて、ROIを「見える化」できるのが特徴です。

例えば、省人化や原価低減を目的としたプロジェクトにおいて、現状(AsIs)→ 改善Step1〜3(ToBe)において段階的に作業工数を試算したり、取り組み中にBIツールでKPIを見える化し、効果を定量的に確認・説明しながら進めることが可能です。

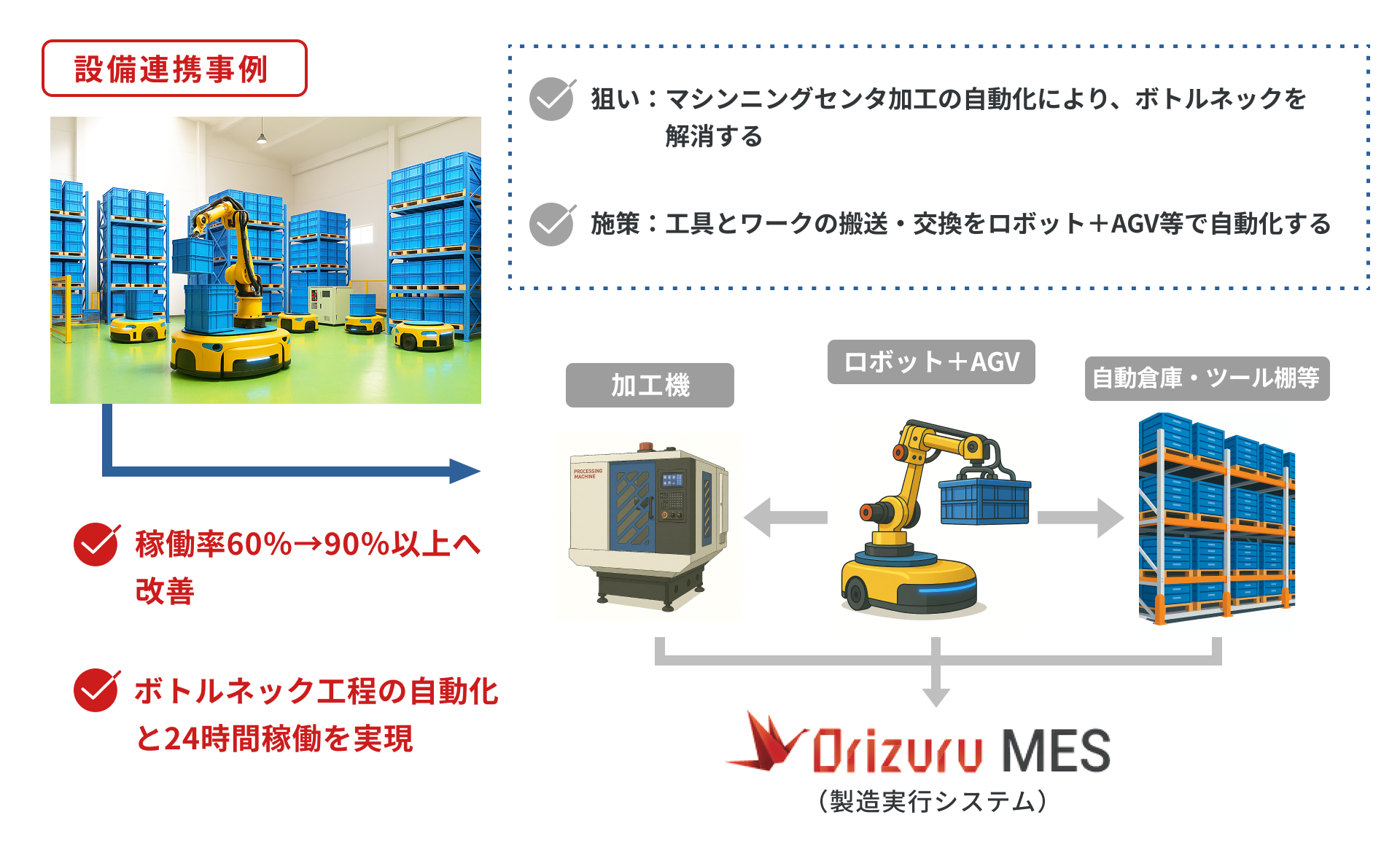

実際の事例として稼働率が60%前後だったボトルネック工程に対し、最終的には約90%以上まで改善したケースもあります。現場と経営層が効果を確認しながら、納得感を持ってDXを進めることができます。

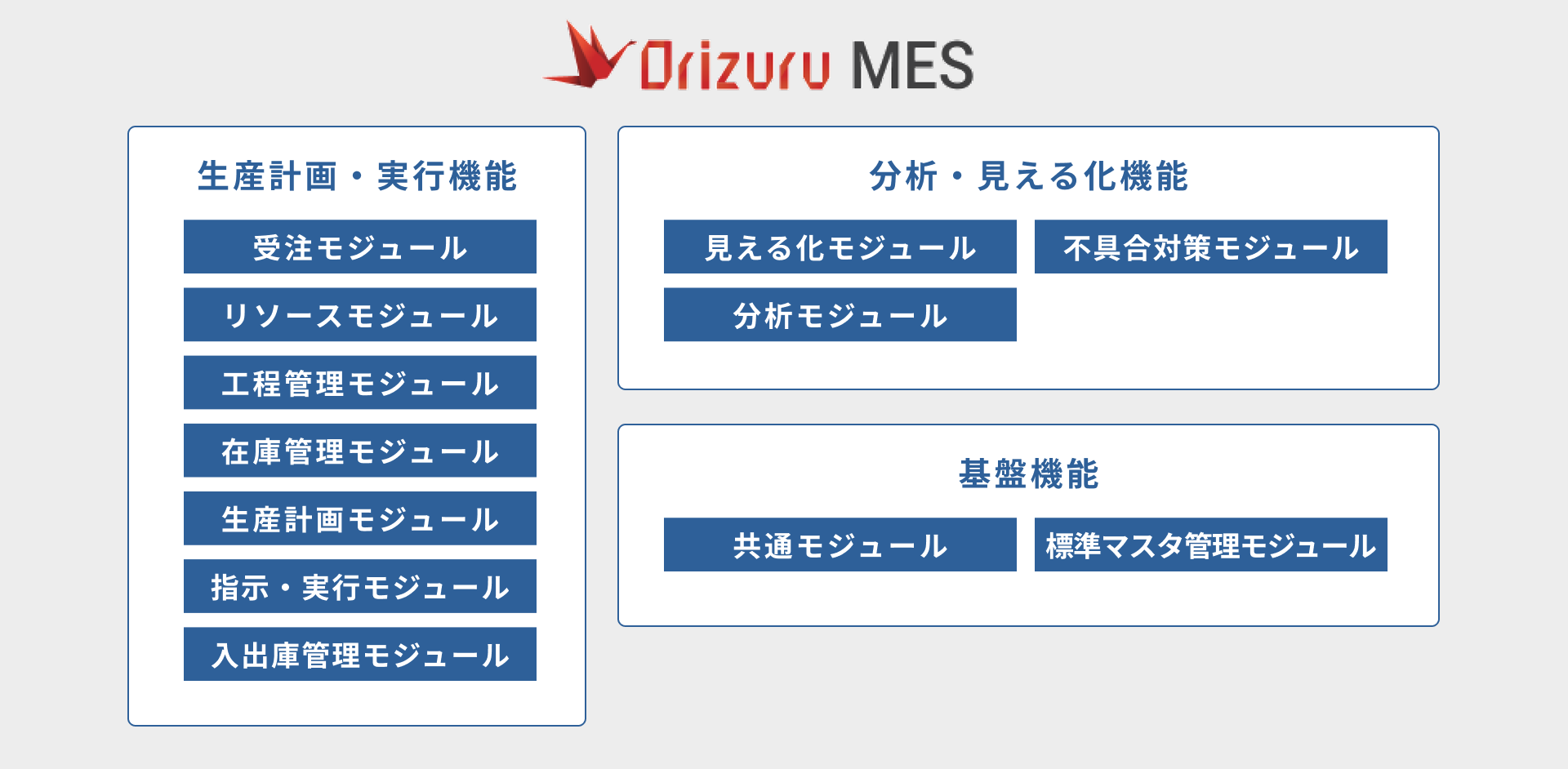

パッケージ構成とデータ連携の流れ

パッケージ全体像

Orizuru MESのパッケージ全体像は「生産計画・実行機能」「分析・見える化機能」「基盤機能」から構成されています。

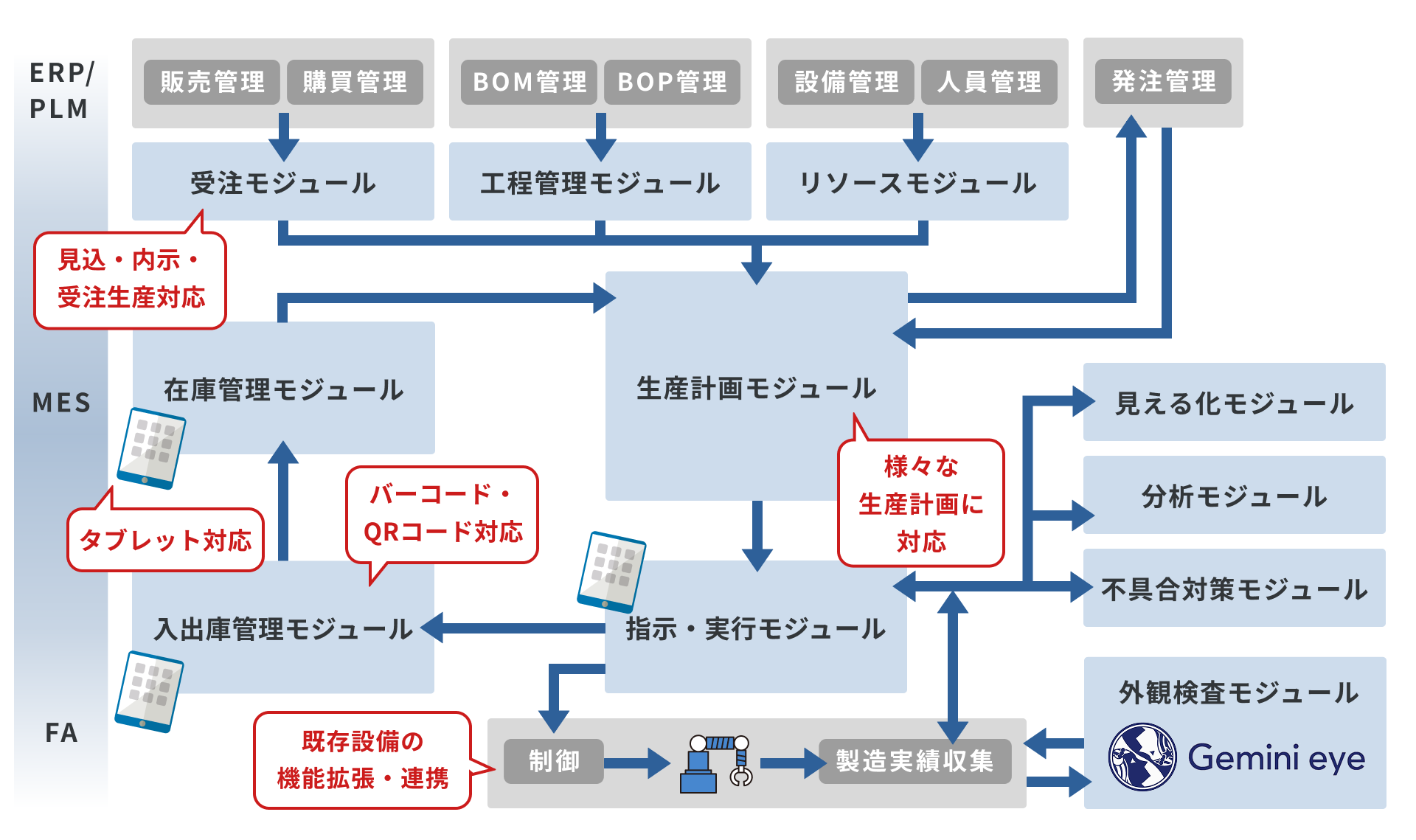

他システムとのデータ連携の流れ

Orizuru MESは上位システム(ERP、PLMなど)と下位システム(FA、生産設備)をつなぎ、工場全体のDXを実現する設計になっています。

広範囲にわたって対応しており、必要なモジュールを選択して導入可能なので、柔軟性が高くお客様のニーズにフィットしやすい点が強みです。

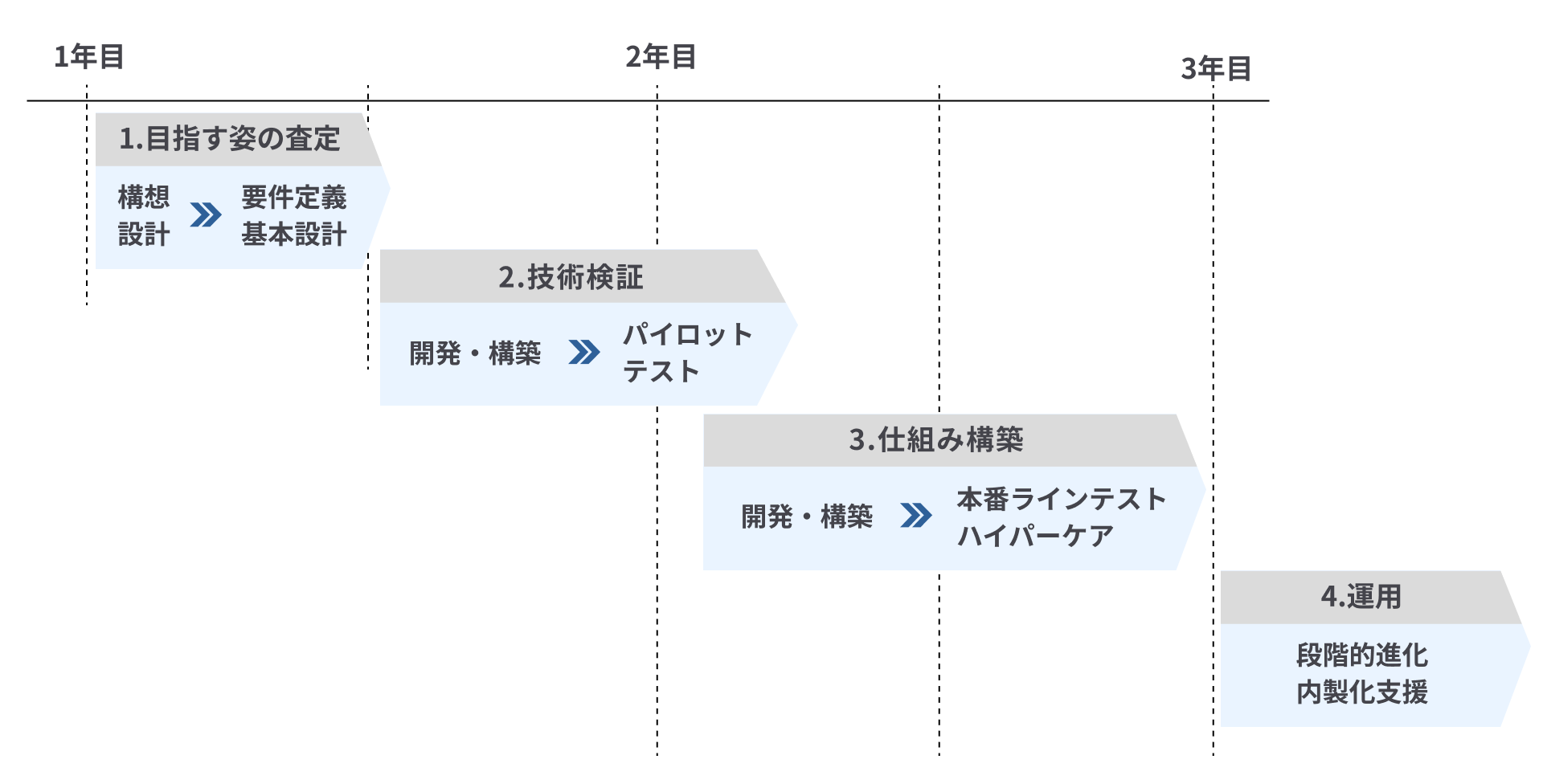

導入ステップ

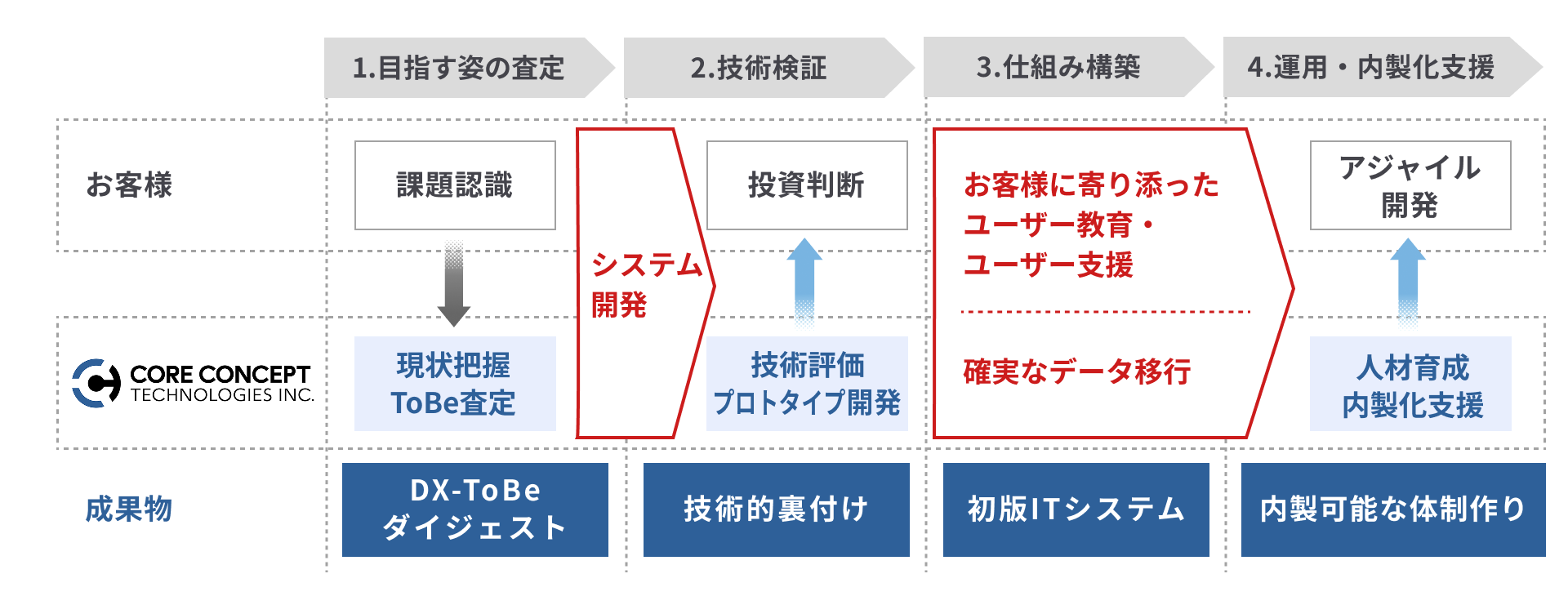

CCT独自のCCT DX-Methodを採用し、目指す姿の策定から、開発・構築をくり返し伴走し、内製化支援までを一気通貫で支援します。

「アジャイル開発」により短期間で小さく始めることも可能となります。

製造知見を持ち合わせたメンバーがチームに入り、現状調査、全体構想設計、業務フロー設計を中心に担当しながら、仕組みを構築します。

CCT DX-Methodとは

CCTによる、DX実現を一気通貫で支援する4ステップの方法論です。顧客と伴走しながら、段階的にスマートファクトリー構築を進めます。

人材・開発チームの組成支援サービス・Ohgi

Ohgi(オウギ)は、CCTが提供するDX推進を支援する人材・開発チームの組成支援サービスです。

ITや製造業務に精通した人材を迅速にアサインし、プロジェクトに最適なチームをスピーディに柔軟な体制で要件定義から開発、定着までを一貫して支援するサービスです。

Ohgiとともに、スピーディなチーム立ち上げを行い、スムーズな導入を目指します。

導入事例

OT(現場技術)とIT(システム)を融合した製造実行システムを構築

蓄電池新工場を、スマートファクトリーとして迅速に立ち上げした事例です。

工場システム(ERP/MES/FA)の構築を、CCTが一気通貫で支援し、Orizuru MES × Infor CSI連携により、OT(現場技術)とIT(システム)を融合した製造実行システムを実現しました。

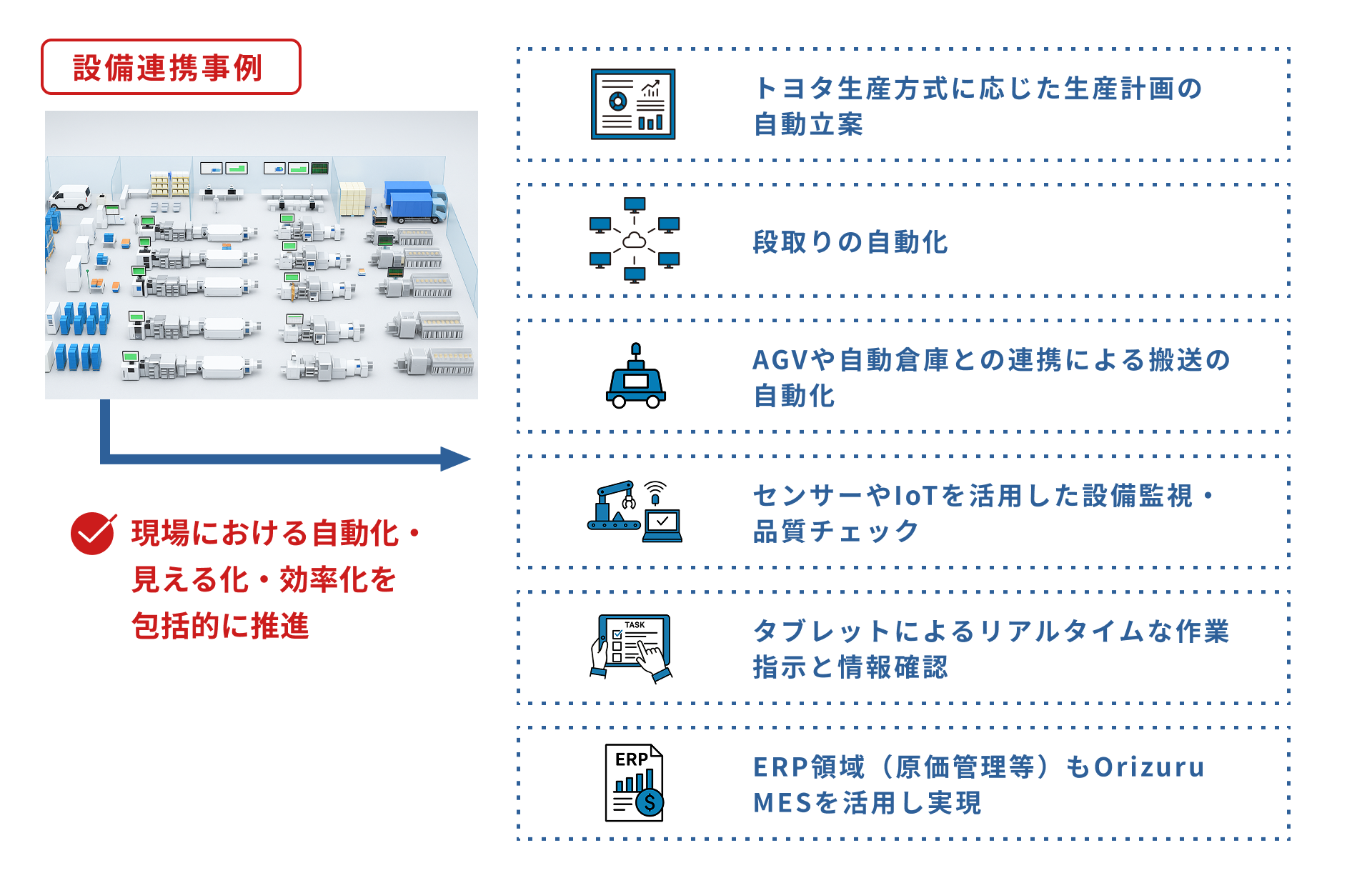

レガシーでアナログな自動車部品工場のスマートファクトリー化

Orizuru MESの導入により、トヨタ生産方式に応じた生産計画の自動立案、段取り作業の最適化、AGVや自動倉庫との連携による搬送の自動化、センサーやIoTを活用した設備監視・品質チェック、さらにタブレットによるリアルタイムな作業指示と情報確認を実現し、現場における自動化・見える化・効率化を包括的に推進しました。

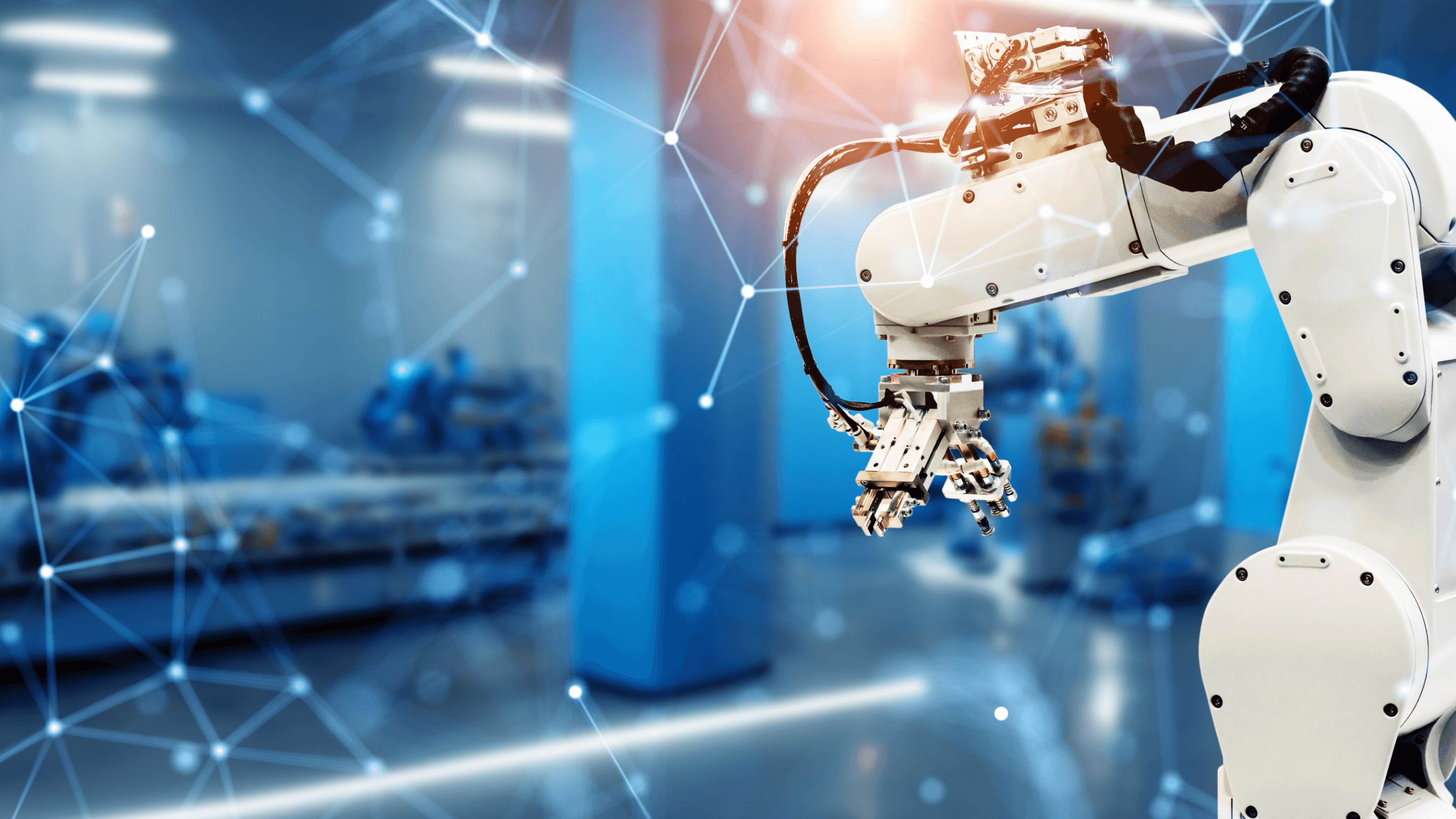

「MES × ロボット × AGV」連携による工程自動化で、24時間稼働体制を実現

精密部品の製造現場では、工具やワークの搬送・交換が人手に依存していたことから、稼働率低下要因となっておりました。

そこで生産計画立案~加工指示・実績収集までの工程全体の最適化をOrizuru MESで実現し、稼働率60%→90%以上へ改善。ボトルネック工程の自動化と24時間稼働を実現しました。

その他

導入企業は大手から中堅規模まで、業種も自動車部品・工具・建材・鉄鋼・電気機械器具など多岐にわたり、それぞれの課題や目的に応じた形でOrizuru MESが活用されています。

Orizuru MESは、企業の規模や導入目的に応じて柔軟に適用でき、ROIの見える化やスモールスタートにも対応している点が特徴です。製造業各社にご協力するとともに、CCTの開発力・技術力強化にもつなげています。

コアコンセプト・テクノロジーについて

CCTは、製造業や建設業、物流業など、多様な業種を経験した専門性の高いコンサルタントが、企画立案から実行まで、“Think Big, Act Together.”の精神で、お客様と伴走して成果につなげます。

成果物はDX-ToBeダイジェストというドキュメントだけでなく、技術検証やシステム構築はもちろん、ナレッジ、プロセス、ツールや人材の提供など、「成果」と「仕組」が残る手法での進め方も特長です。

CCTでは将来のビジネス環境を想定した、個社毎のあるべき姿を描き、業務全体・長期的運用を考慮した需給最適化を行います。

所在地 | 〒171-0022 東京都豊島区南池袋1-16-15 ダイヤゲート池袋11階 |

|---|---|

設立年月 | 2009年9月17日 |

URL |

.webp&w=3840&q=75)