- 用途例

- トップエミッション素子製作

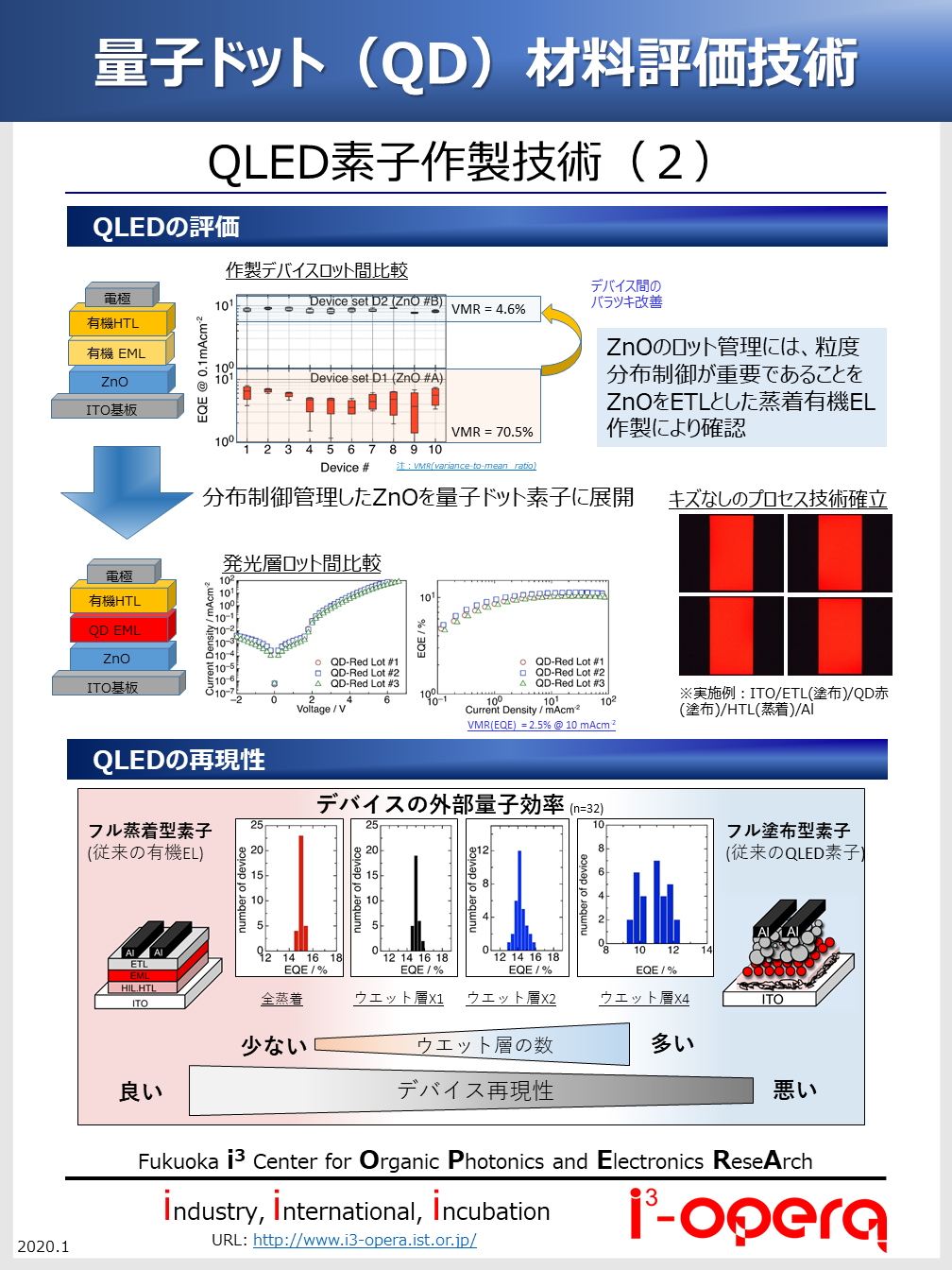

- デバイス再現性

- 量子ドット(QD)材料評価技術

- 真空チャンバー内不純物とデバイス寿命

- フレキシブルOLED評価技術

- CVD膜封止

- 真空制御差動型示差熱天秤

- ナノ3D光干渉計測システム

- 誘導加熱を利用した新規蒸着装置の開発

- 有機EL用無機バリア層形成技術

特徴

CLEANLINESS

蒸着環境や不純物がOLED寿命に与える影響の研究

真空チャンバーの清浄度や材料純度などに着目し、デバイス劣化にインパクトを与えるファクターを究明しています。これらの知見をOLEDの生産プロセス管理に活用することができます。

RELIABILITY

性能再現性にこだわったOLED作製技術

蓄積されたスキルにより、高精度のRun-to-Runデバイス性能を実現し、信頼性に優れた評価データを顧客に提供しています

QUALITY

高性能なリファレンスOLED素子

高効率・高耐久なリファレンス素子を評価に用いることで、有機材料や周辺部材を開発する企業様は、得られた評価データを製品マーケティングにご活用できます。

用途例

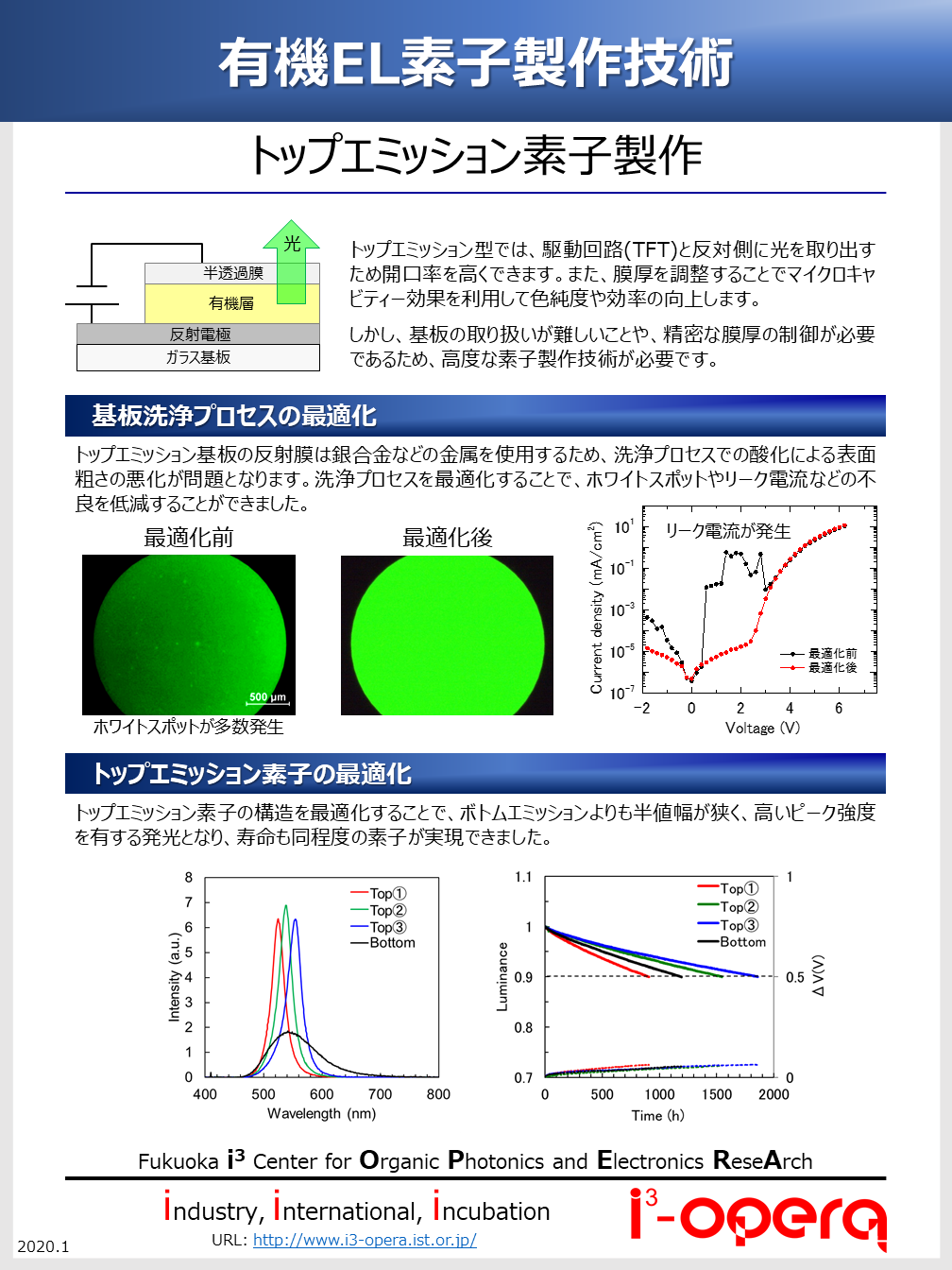

トップエミッション素子製作

トップエミッション型では、駆動回路(TFT)と反対側に光を取り出すため開口率を高くできます。また、膜厚を調整することでマイクロキャビティー効果を利用して色純度や効率の向上します。しかし、基板の取り扱いが難しいことや、精密な膜厚の制御が必要であるため、高度な素子製作技術が必要です。

【基板洗浄プロセスの最適化】

トップエミッション基板の反射膜は銀合金などの金属を使用するため、洗浄プロセスでの酸化による表面粗さの悪化が問題となります。I³-operaでは、洗浄プロセスの最適化により、ホワイトスポットやリーク電流などの不良を低減することができます。

【トップエミッション素子の最適化】

トップエミッション素子の構造を最適化することで、ボトムエミッションよりも半値幅が狭く、高いピーク強度を有する発光となり、寿命も同程度の素子が実現できす。

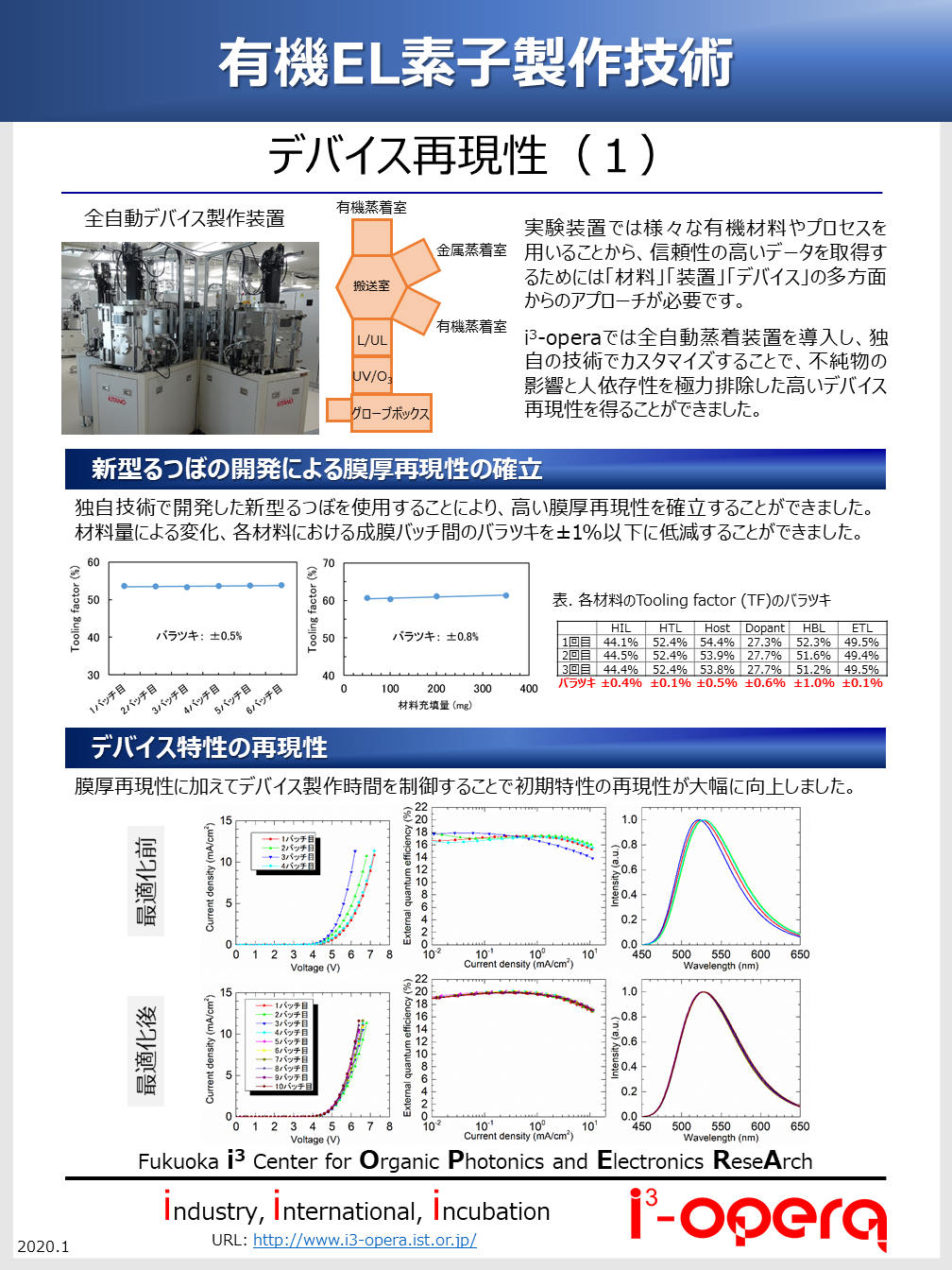

デバイス再現性

実験装置では様々な有機材料やプロセスを用いることから、信頼性の高いデータを取得するためには「材料」「装置」「デバイス」の多方面からのアプローチが必要です。i³-operaでは全自動蒸着装置を導入し、独自の技術でカスタマイズすることで、不純物の影響と人依存性を極力排除した高いデバイス再現性を得ることができます。

【新型るつぼの開発による膜厚再現性の確立】

独自技術で開発した新型るつぼを使用することにより、高い膜厚再現性を確立し、材料量による変化、各材料における成膜バッチ間のバラツキを±1%以下に低減することができます。

【デバイス特性の再現性】

膜厚再現性に加えてデバイス製作時間を制御することで初期特性の再現性が大幅に向上させました。

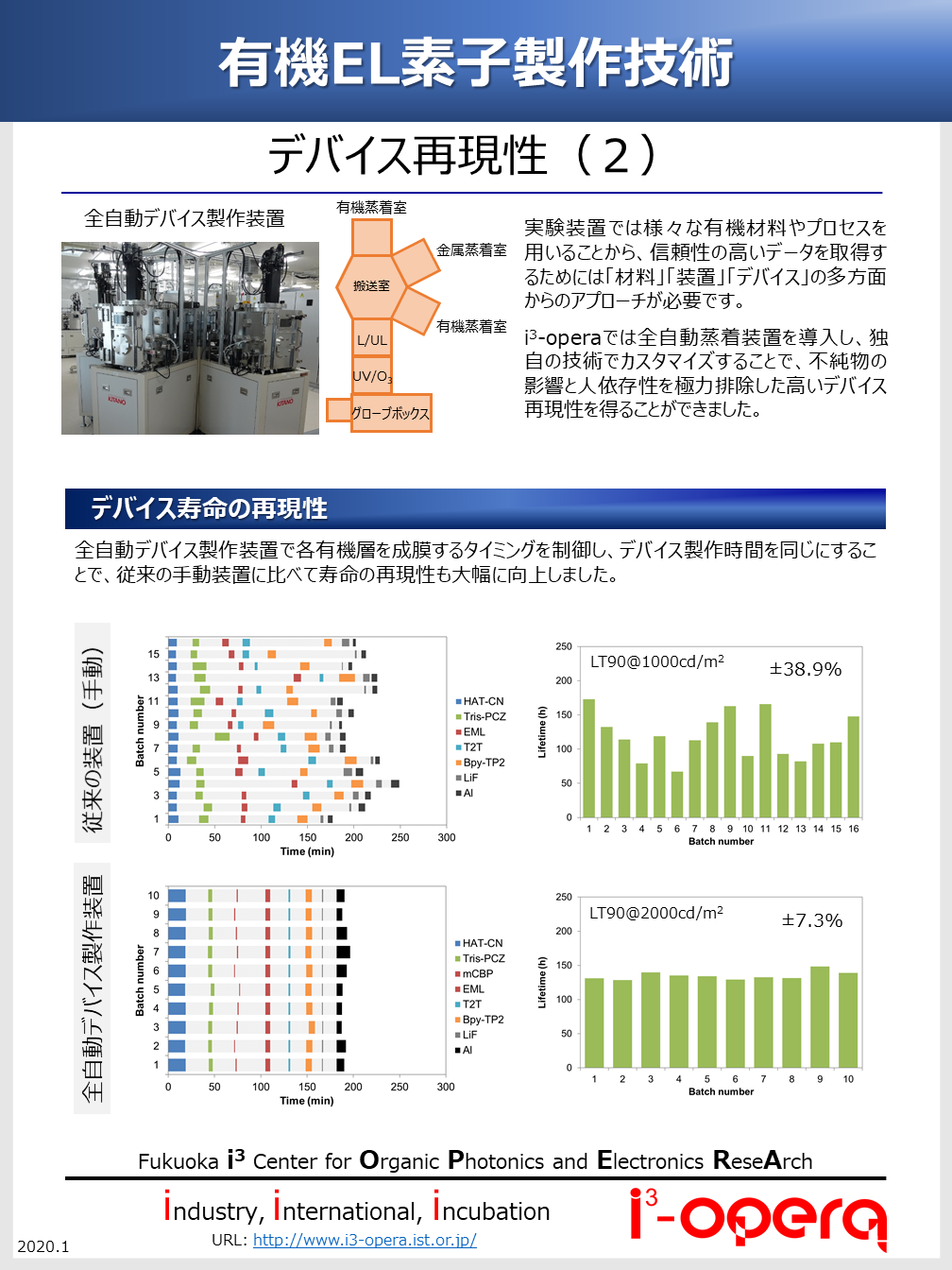

【デバイス寿命の再現性】

全自動デバイス製作装置で各有機層を成膜するタイミングを制御し、デバイス製作時間を同じにすることで、従来の手動装置に比べて寿命の再現性も大幅に向上させました。

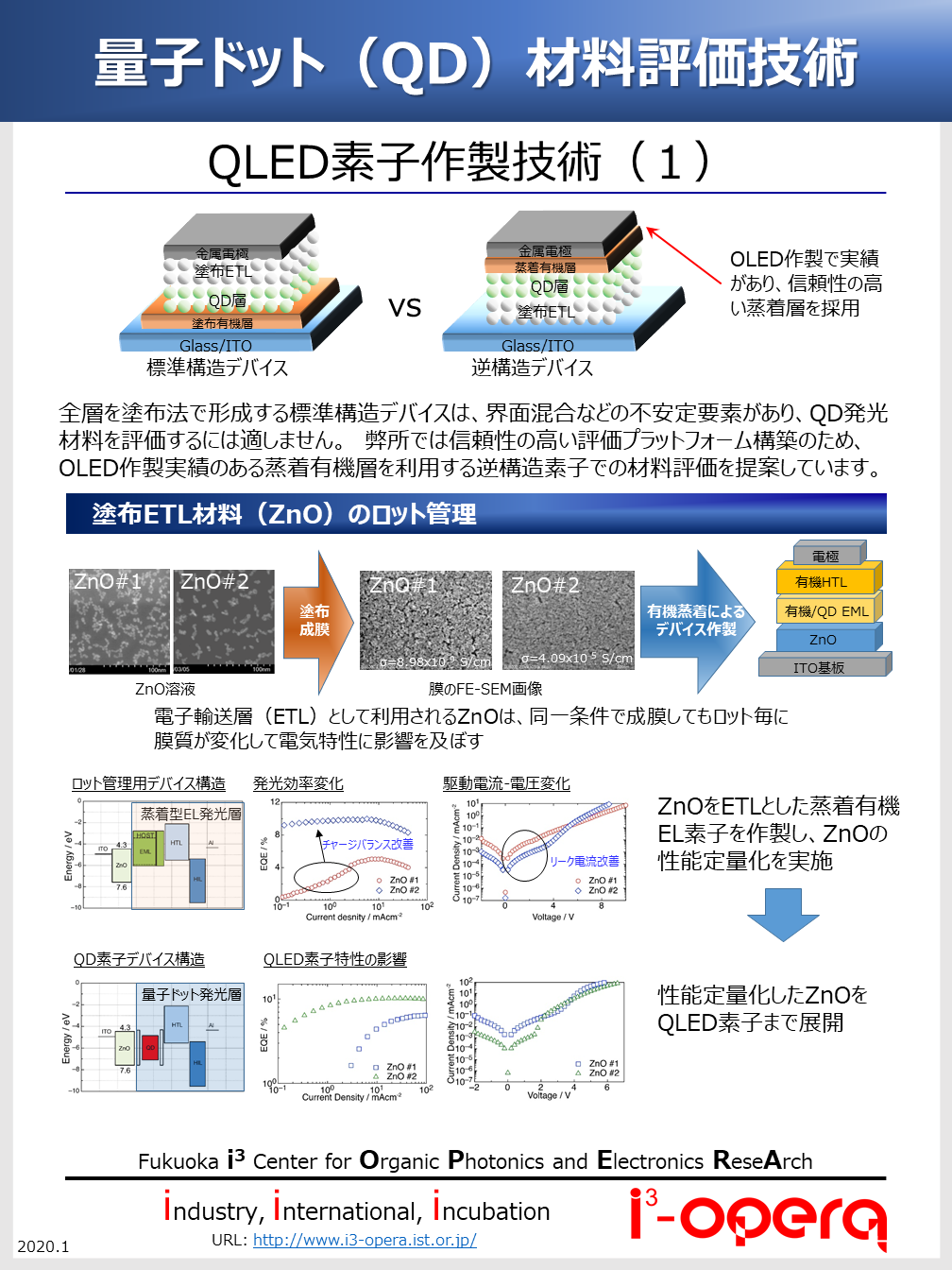

量子ドット(QD)材料評価技術

全層を塗布法で形成する標準構造デバイスは、界面混合などの不安定要素があり、QD発光材料を評価するには適しません。弊所では信頼性の高い評価プラットフォーム構築のため、OLED作製実績のある蒸着有機層を利用する逆構造素子での材料評価を提案しています。

【塗布ETL材料(ZnO)のロット管理】

電子輸送層(ETL)として利用されるZnOは、同一条件で成膜してもロット毎に膜質が変化して電気特性に影響を及ぼします。ZnOをETLとした蒸着有機EL素子を作製し、ZnOの性能定量化を実施。性能定量化したZnOをQLED素子まで展開しています。

【QLEDの評価】

ZnOのロット管理には、粒度分布制御が重要であることをZnOをETLとした蒸着有機EL作製により確認しました。この結果、キズなしのプロセス技術を確立しました。

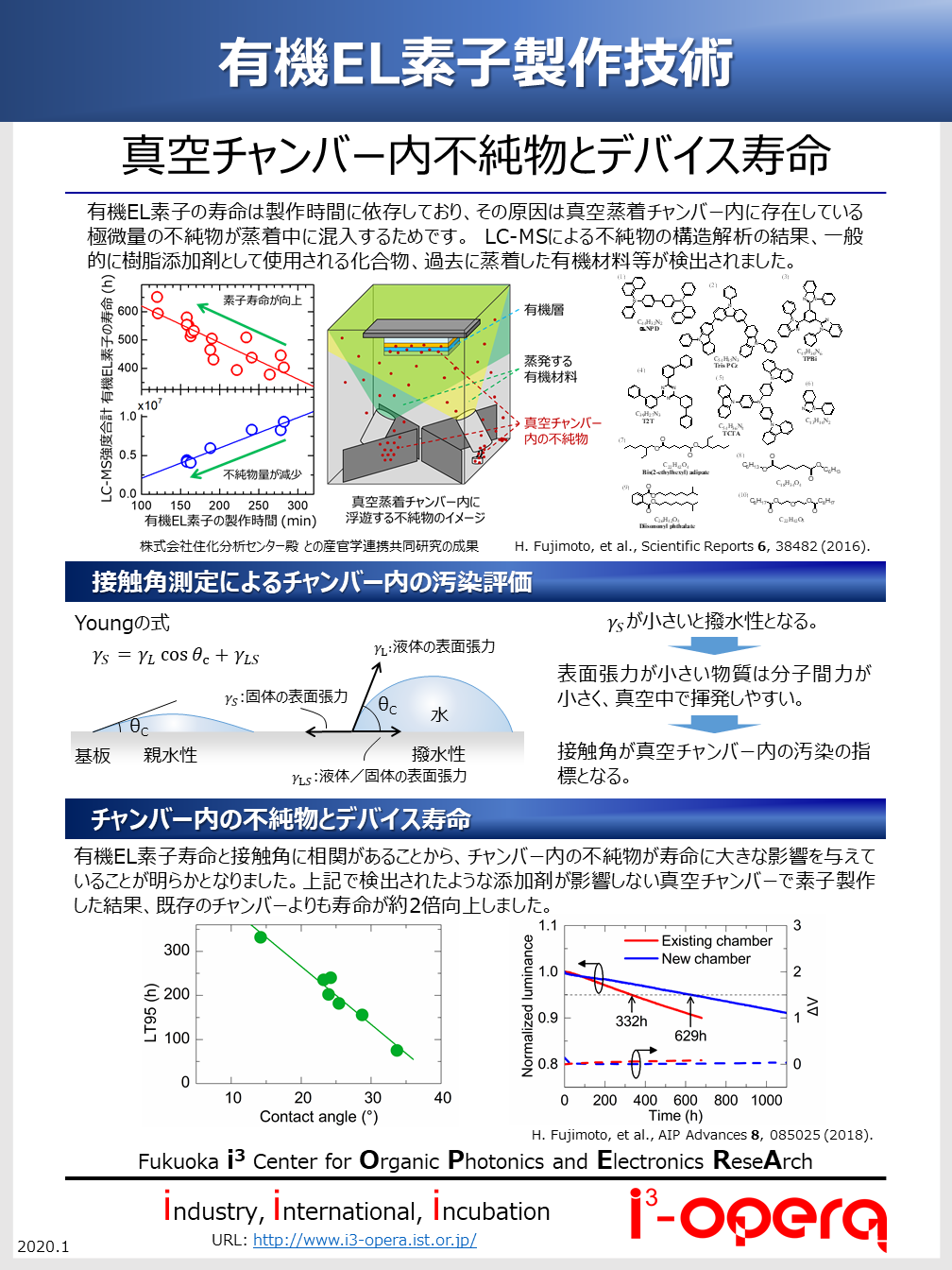

真空チャンバー内不純物とデバイス寿命

有機EL素子の寿命は製作時間に依存しており、その原因は真空蒸着チャンバー内に存在している極微量の不純物が蒸着中に混入するためです。LC-MSによる不純物の構造解析の結果、一般的に樹脂添加剤として使用される化合物、過去に蒸着した有機材料等が検出されました。

【チャンバー内の不純物とデバイス寿命】

有機EL素子寿命と接触角に相関があることから、チャンバー内の不純物が寿命に大きな影響を与えていることが明らかとなりました。上記で検出されたような添加剤が影響しない真空チャンバーで素子製作した結果、既存のチャンバーよりも寿命が約2倍向上しました。

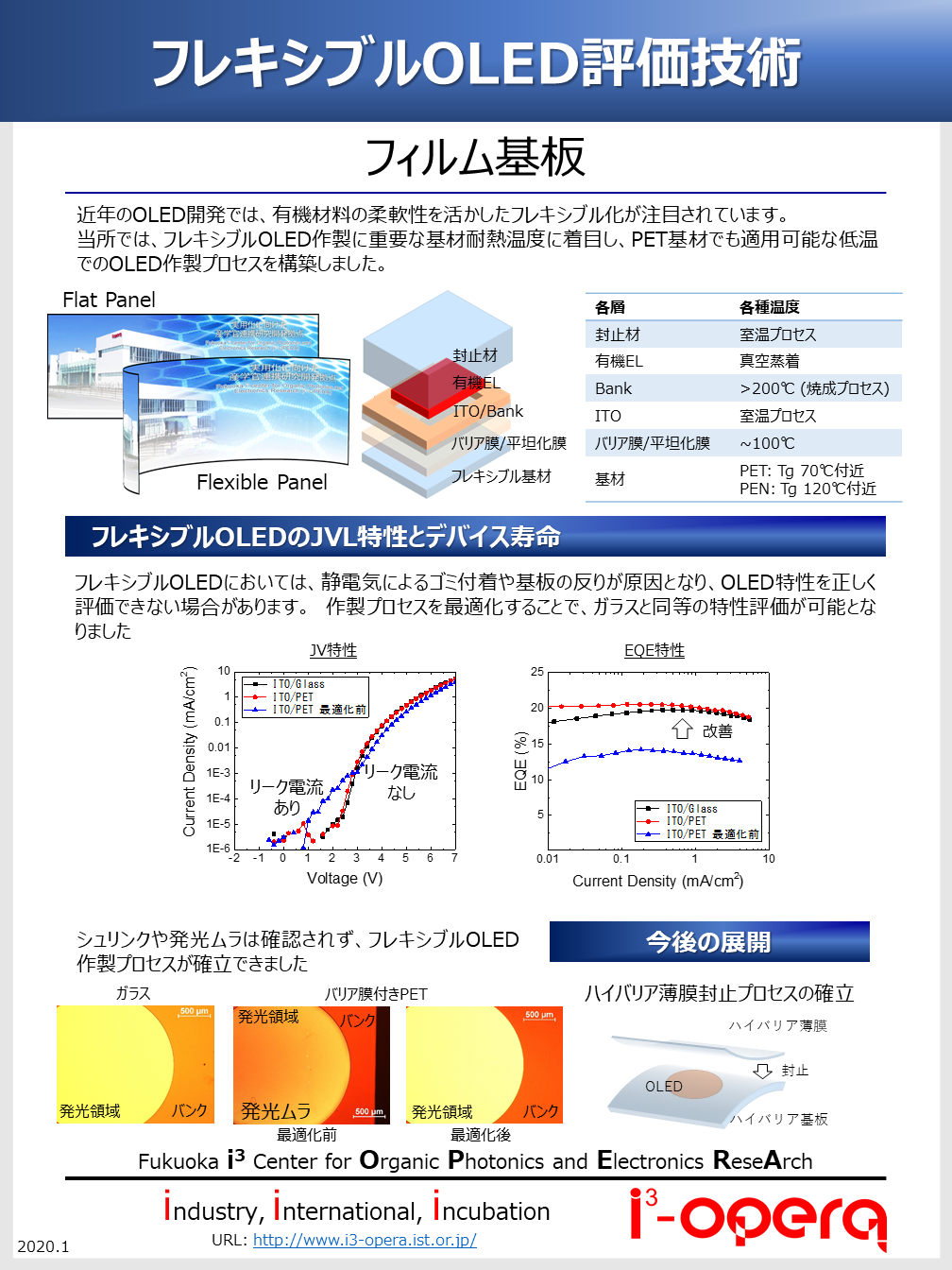

フレキシブルOLED評価技術

【フィルム基板】

近年のOLED開発では、有機材料の柔軟性を活かしたフレキシブル化が注目されています。 i³-operaでは、フレキシブルOLED作製に重要な基材耐熱温度に着目し、PET基材でも適用可能な低温でのOLED作製プロセスを構築しました。

【フレキシブルOLEDのJVL特性とデバイス寿命】

フレキシブルOLEDにおいては、静電気によるゴミ付着や基板の反りが原因となり、OLED特性を正しく評価できない場合があります。作製プロセスを最適化することで、ガラスと同等の特性評価が可能となり、シュリンクや発光ムラは確認されず、フレキシブルOLED作製プロセスが確立しました。

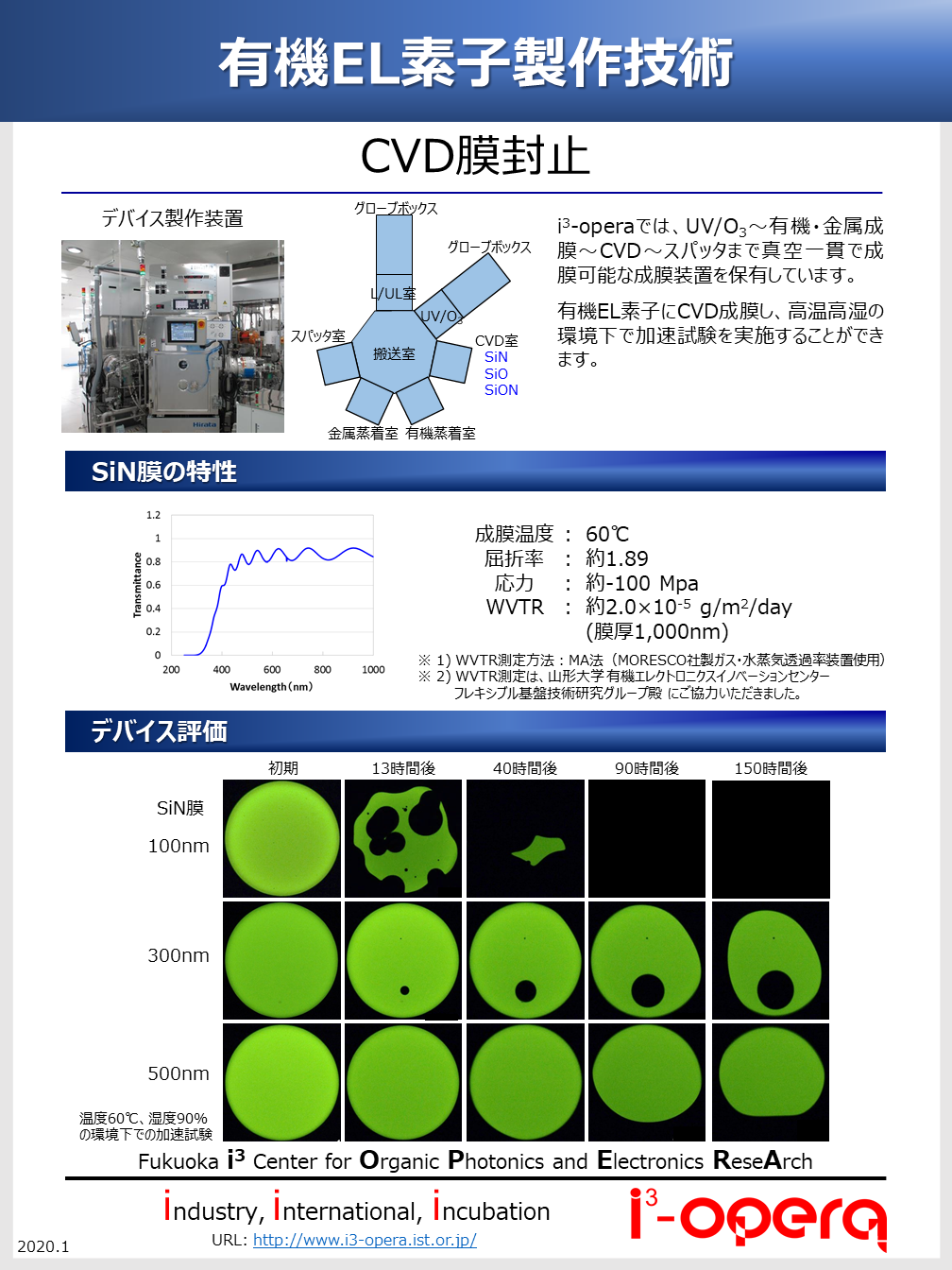

CVD膜封止

i³-operaでは、UV/O3~有機・金属成膜~CVD~スパッタまで真空一貫で成膜可能な成膜装置を保有しています。有機EL素子にCVD成膜し、高温高湿の環境下で加速試験を実施することができます。

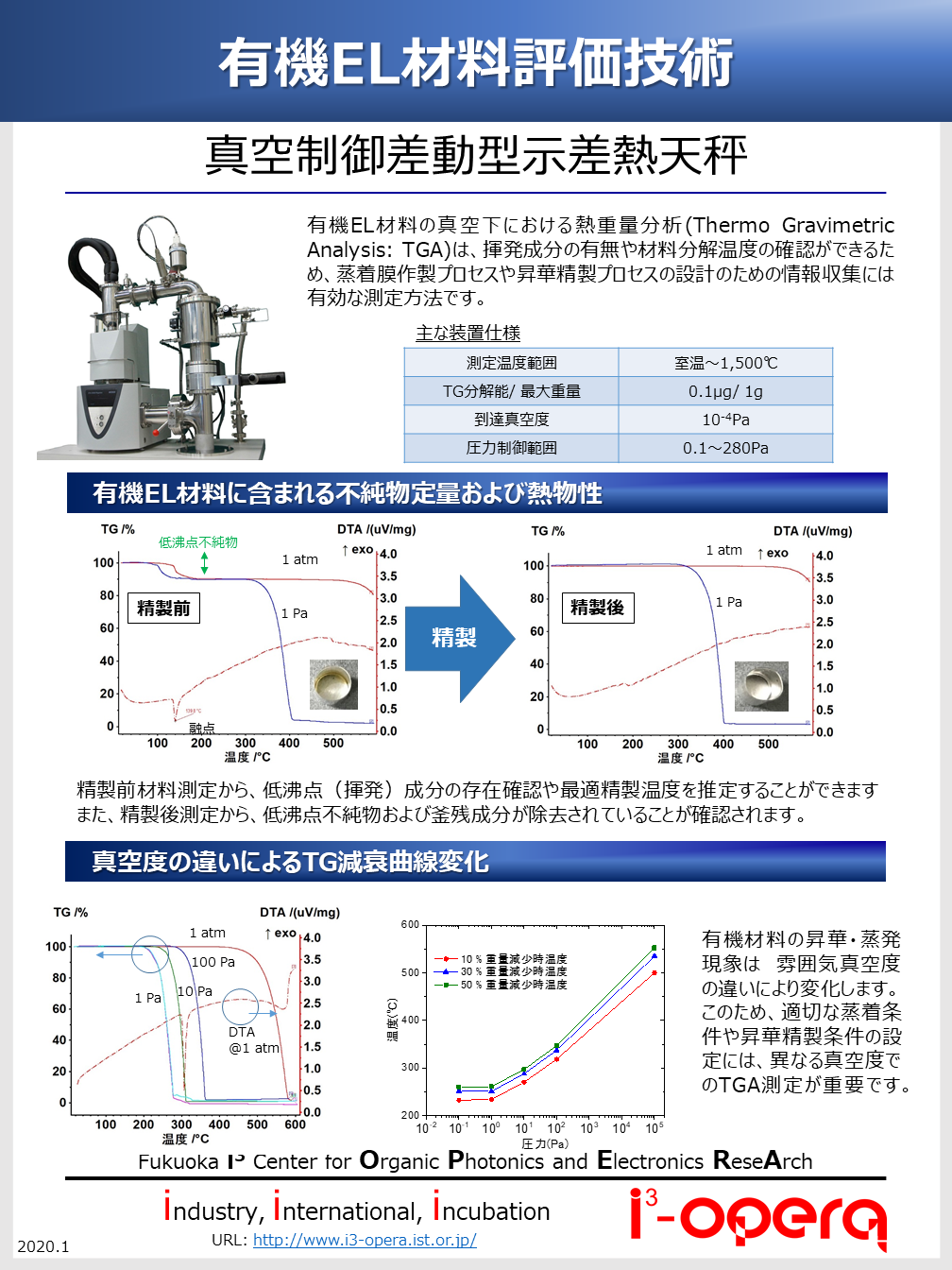

真空制御差動型示差熱天秤

有機EL材料の真空下における熱重量分析(Thermo Gravimetric Analysis: TGA)は、揮発成分の有無や材料分解温度の確認ができるため、蒸着膜作製プロセスや昇華精製プロセスの設計のための情報収集には有効な測定方法です。

主な装置仕様

- 測定温度範囲 室温~1,500℃

- TG分解能/ 最大重量 0.1μg/ 1g

- 到達真空度 10-4Pa

- 圧力制御範囲 0.1~280Pa

【有機EL材料に含まれる不純物定量及び熱物性】

精製前材料測定から、低沸点(揮発)成分の存在確認や最適精製温度を推定することができます。また、精製後測定から、低沸点不純物および釜残成分が除去されていることが確認されます。

【真空度の違いによるTG減衰曲線変化】

有機材料の昇華・蒸発現象は雰囲気真空度の違いにより変化するため、適切な蒸着条件や昇華精製条件の設定には、異なる真空度でのTGA測定が重要です。

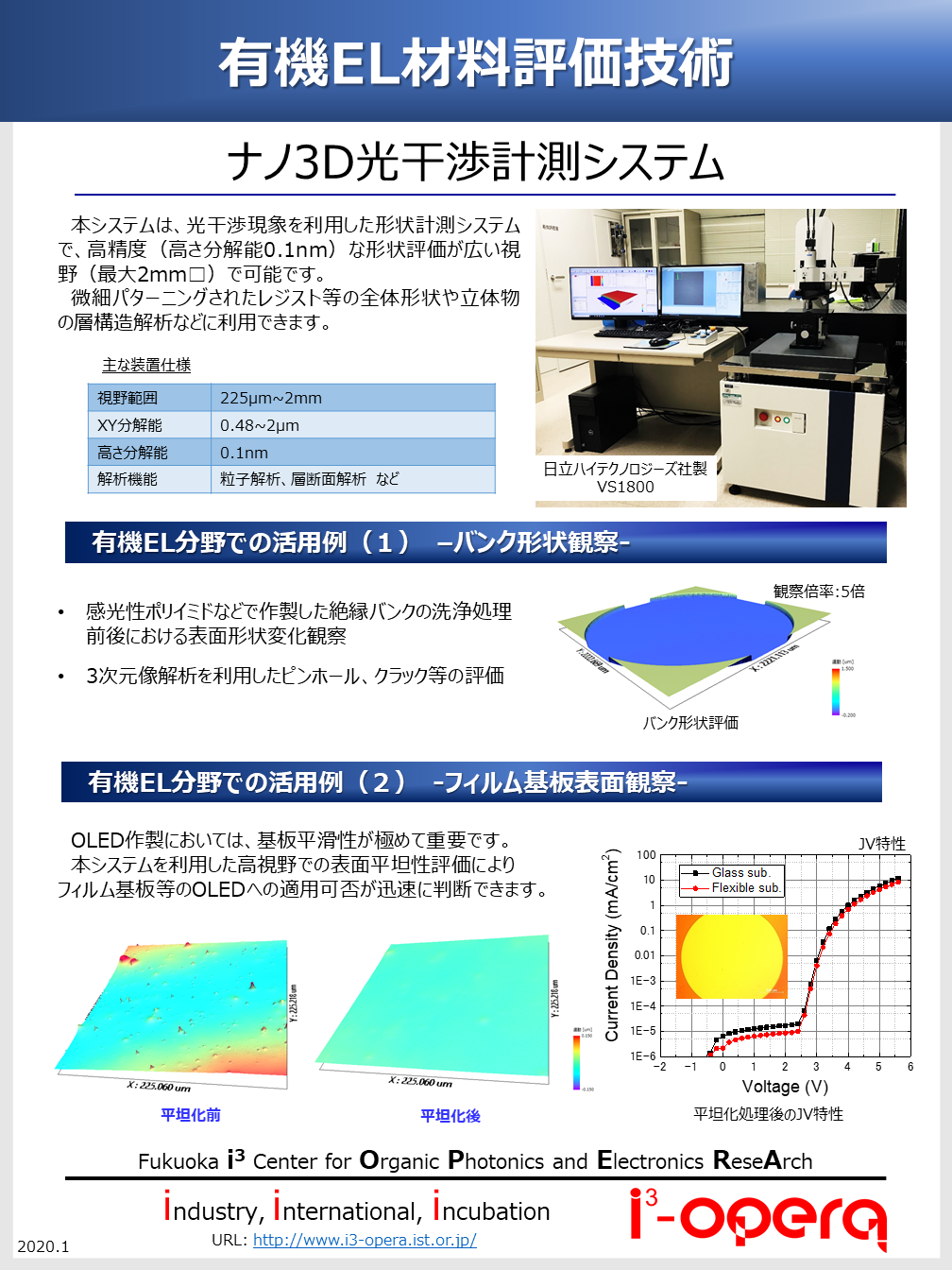

ナノ3D光干渉計測システム

【ナノ3D光干渉計測システム】

本システムは、光干渉現象を利用した形状計測システムで、高精度(高さ分解能0.1nm)な形状評価が広い視野(最大2mm□)で可能です。微細パターニングされたレジスト等の全体形状や立体物の層構造解析などに利用できます。

主な装置仕様

- 視野範囲 225μm~2mm

- XY分解能 0.48~2μm

- 高さ分解能 0.1nm

- 解析機能 粒子解析、層断面解析 など

【有機EL分野活用例(1)–バンク形状観察–】

- 感光性ポリイミドなどで作製した絶縁バンクの洗浄処理前後における表面形状変化観察

- 3次元像解析を利用したピンホール、クラック等の評価

【有機EL分野活用例(2)–フィルム基板表面観察–】

OLED作製においては、基板平滑性が極めて重要です。本システムを利用した高視野での表面平坦性評価によりフィルム基板等のOLEDへの適用可否が迅速に判断できます。

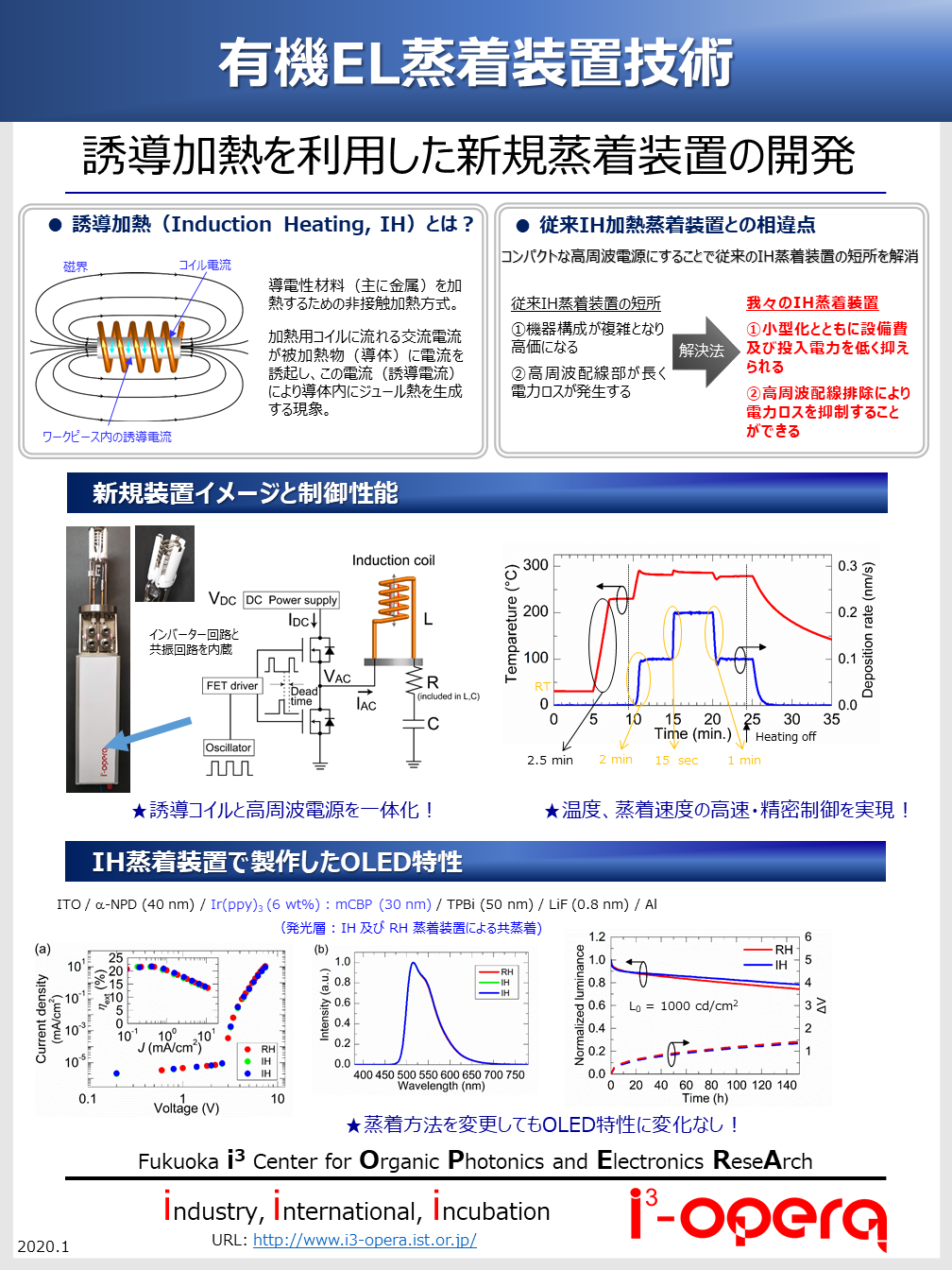

誘導加熱を利用した新規蒸着装置の開発

独自設計の電源ユニットは、加熱対象の形状や素材に対する高い柔軟性とコンパクトで、汎用性を持つなどの特長を有し、有機EL分野での利用のみでなく、半導体加工や精密分析など幅広い用途への適用が期待できます。

従来のIH加熱蒸着装置には、①機器構成が複雑となり高価になる②高周波配線部が長く電力ロスが発生③電波ノイズ発生や精密な出力制御が困難するなどの問題点がありましたが、加熱ユニットと電源ユニットを一体化することで、高性能真空蒸着装置の小型化と蒸着速度の高速化・精密化の実現し、迅速な昇温・降温速度制御により作業効率を高めることができます。

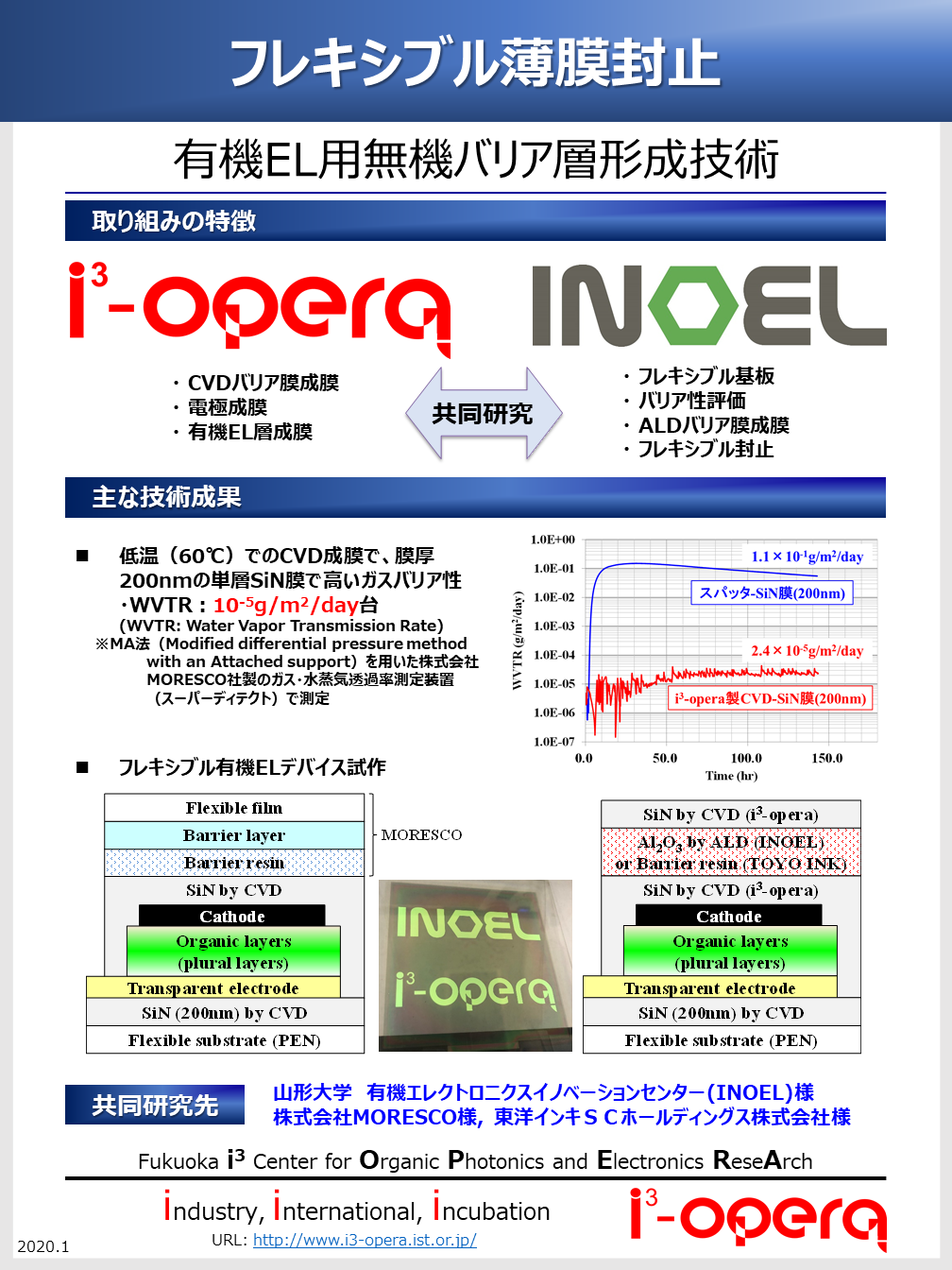

有機EL用無機バリア層形成技術

【共同研究の概要】

i³-operaと山形大学 有機エレクトロニクスイノベーションセンター(INOEL)様、式会社MORESCO様、東洋インキSCホールディングス株式会社様との共同研究により、有機EL用無機バリア層形成技術を確立しました。

【主な技術成果】

低温(60℃)でのCVD成膜で、膜厚200nmの単層SiN膜で高いガスバリア性(WVTR:10^(–5)g/m²/day台)