- TOP

- 株式会社レーザックス

- 弊社事業について

弊社事業について

株式会社レーザックス

レーザの事ならレーザックスにお任せください!

●レーザ加工事業

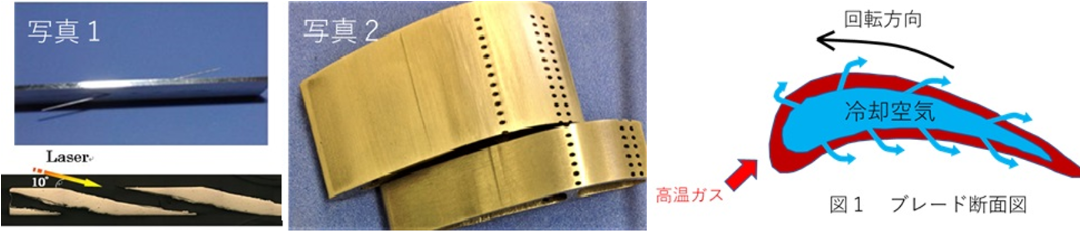

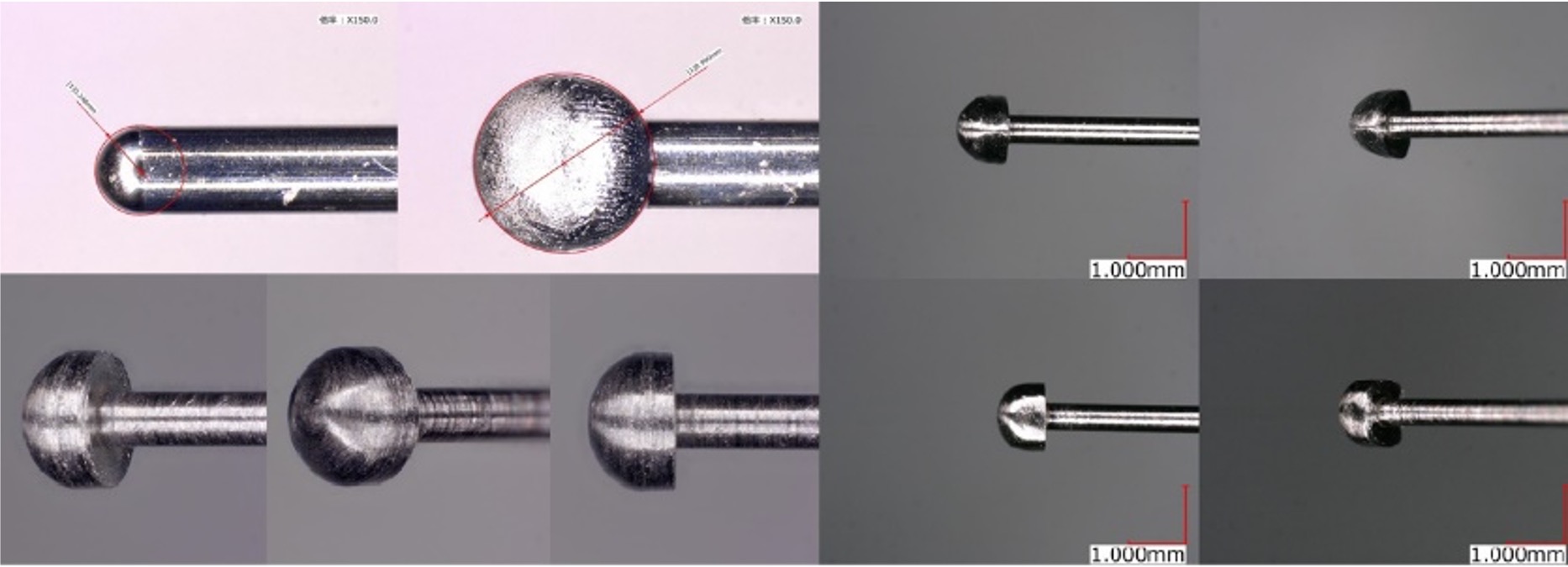

1984年のCO2レーザ導入を皮切りにレーザによる受託加工事業を開始し、近年のファイバーレーザに至るまでレーザ発振器の発展と共に加工需要に応えてきました。

溶接・切断・孔あけ・表面改質など多様なレーザ加工の経験を基に新たな生産技術への挑戦をお手伝いします。

●レーザ周辺機器事業

1984年のレーザ加工事業開始以来、多くのお客様とともに多くのレーザ加工を行ってきました。その経験とノウハウを基にお客様の用途に適したレーザ加工ヘッド・システムの提案を行っています。

【レーザー加工の導入は、まずはレーザックスにお問い合わせください】

★1個の試作からでもOK♪

★試作やテスト加工後の対応もバッチリ♪

→「継続的な試験」「レーザー設備の導入」「試作加工、量産加工」「代替え生産」など、これからレーザー加工を導入するお客様へ様々な角度からサポート致します。

★しっかりした品質保証体制で安心♪

→レーザックスでは航空機部品の加工を25年以上携わっており、自動車、医療等の業界のお仕事も行っています。画像測定器やX線検査装置など計測機器も充実しております。

株式会社レーザックス

レーザ加工のジョプショップです!

株式会社レーザックスは、1988年にレーザ加工事業を開始した日本のレーザ加工のパイオニアです。

愛知県知立市にある本社工場と、神奈川県横浜市にあるレーザテクニカルセンターの2拠点で、受託加工や試験加工、レーザ設備導入のアドバイス等で幅広くお客様のニーズにお応えしています。

出展団体情報

| 出展団体名 | 株式会社レーザックス |

|---|---|

| 所在地 | 〒472-0017愛知県知立市新林町小深田7番地 |

| 設立年月 | 1941年04月 |

| 従業員規模 | 101名-500名 |

| URL | https://laser-navi.com/ |