特長

人・モノ・車両の位置情報から現場を見える化

iField indoor最大の特長はその柔軟さにあります。

位置情報を取得するためにはセンサーの設置が必須になりますが、設置環境や必要な測位精度、予算などによって利用すべきデバイスは異なります。

iField indoorは特定の測位方式に依存せず現場に合わせた測位デバイスや方式を利用することができます。

人の動線分析による業務フローの改善、仕掛品の滞留時間測定によるボトルネックの洗い出し、車両と人の位置情報管理による衝突事故予防、機材の位置把握による紛失防止…。

課題に応じて測位したい対象は異なります。

柔軟なiField indoorと経験豊富な弊社エンジニアの知見を組み合わせることで、さまざまな改善の可能性を掘り起こすことが可能になります。

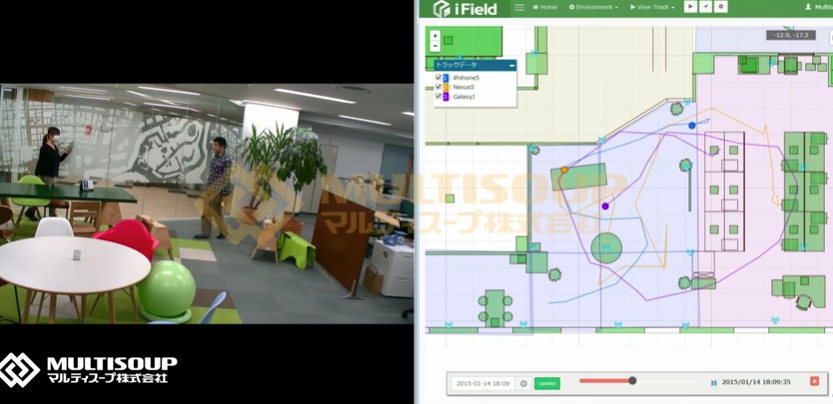

移動履歴の再生による最適化の検討

現場の改善には、良質な仮説と検証が欠かせません。

人やモノ、車両などがそれぞれどんな動きをしているかを俯瞰して見ることは、さまざまな仮説の発見につながります。

『iField indoor』では、リアルタイムでの位置確認も、移動履歴の再生も可能です。

改善の前後の動線を見比べることで、その有効性を確かめ、さらなる仮説の立案に繋がり、良質なPDCAを回し続けることが可能になります。

製造工程の無駄を省いた事例や、フォークリフトの台数を最適化した事例などもあるのでお気軽にお問い合わせください。

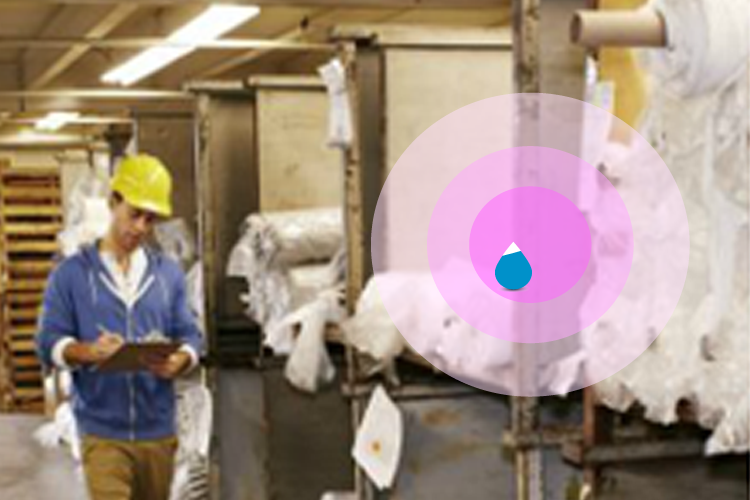

ヒートマップ、グラフによるわかりやすい見える化

滞在時間をエリアごとにヒートマップ化したり、移動時間をグラフ化したり、位置情報をさまざまな形でビジュアライズ。

思い込みや印象によるバイアスを廃してデータ分析ができるため、より根本的な改善が進めやすくなります。

混雑や滞留が発生する工程、ムダな動きが多い業務、使われていないスペースなど、想定と異なる新しい発見があるはずです。

用途例

| 大手半導体工場での「人の動きの見える化」による改善事例 |

ある大手半導体製造工場では、少量多品種かつ工程数が多いの現場において、「人の見える化」が課題とされていました。

そこで『iField indoor』を活用し人の動きを見える化とその改善による損失の解消を実現しました。仕掛品や製造設備の情報を合わせて見る事で、人員の稼働状態を把握し、余剰人員が発生している工程から人員が不足している工程に移動させるなど、フレキシブルな人員配置を実現しています。

|

| 自動車工場での車両稼働状況把握による台数削減事例 |

海外の自動車製造工場にて、荷物の積み下ろしや運搬で稼働しているフォークリフトや牽引車両の台数削減による安全性の向上や生産性の向上を目指していましたが、稼働状況のデータが無く取り組みは壁にあたっていました。

そこで『iField indoor』により各フォークリフトの稼働状況を定量的に把握。稼働率の低い車両を見つけ出し、その理由を調査して代替が可能かどうかなどを確認。結果的に65台あった車両から10台の削減を行い大幅なコスト削減にも成功しました。

また、こうした取り組みにより工場内で業務の最適化を進めようという機運が高まり、良いサイクルが回っているとのことです。

|

| 仕掛品の位置を見える化し、ボトルネック工程を把握した事例 |

ある産業用ロボット製造工場では、工程ごとの進捗の把握に時間がかかり対応が遅れるという課題を抱えていました。

そこで『iField indoor』を導入し、すべての仕掛品の位置を見える化。各仕掛品の現在地を把握するほか、各工程への滞在時間をヒートマップ化することで、”停滞しがちな箇所”=”工程のボトルネック”を把握。作業フローや工場のレイアウトを最適化することで生産性の改善に成功しました。

平均リードタイムが26%、平均仕掛在庫数は60%それぞれ削減され、在庫回転率も改善。また、ヒートマップを活用した現場のレイアウト変更によって、先頭工程から最終工程までの運搬時間が1/2に、移動距離も1/3に減少するなど、大幅な効率化が達成できました。

|

| 人の動線を見える化し、作業の停滞を解消した事例 |

自動車用のワイヤーハーネスの製造するある企業では、海外を含めた各地で『iField indoor』を活用いただいています。ここではメキシコ工場での事例を記載します。

生産ラインから回収されたセットを出荷先別に荷揃えするエリアで現場作業者の移動に停滞が発生していることを発見。待ち時間が発生したり、台車が集中して動きづらくなっている事象を確認しました。そこで人員配置を調整することで、こうした状況を解消。スムーズに業務が回るようになり、1人分の業務を軽減することに成功しています。

その他、生産中の仕掛品の位置把握などにも取り組んでいらっしゃいます。

|