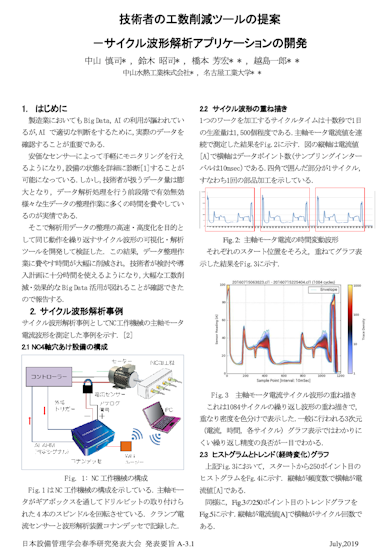

特長

コナンデッセは大量のデータを素早く見せてくれる、超簡単でよくわかる

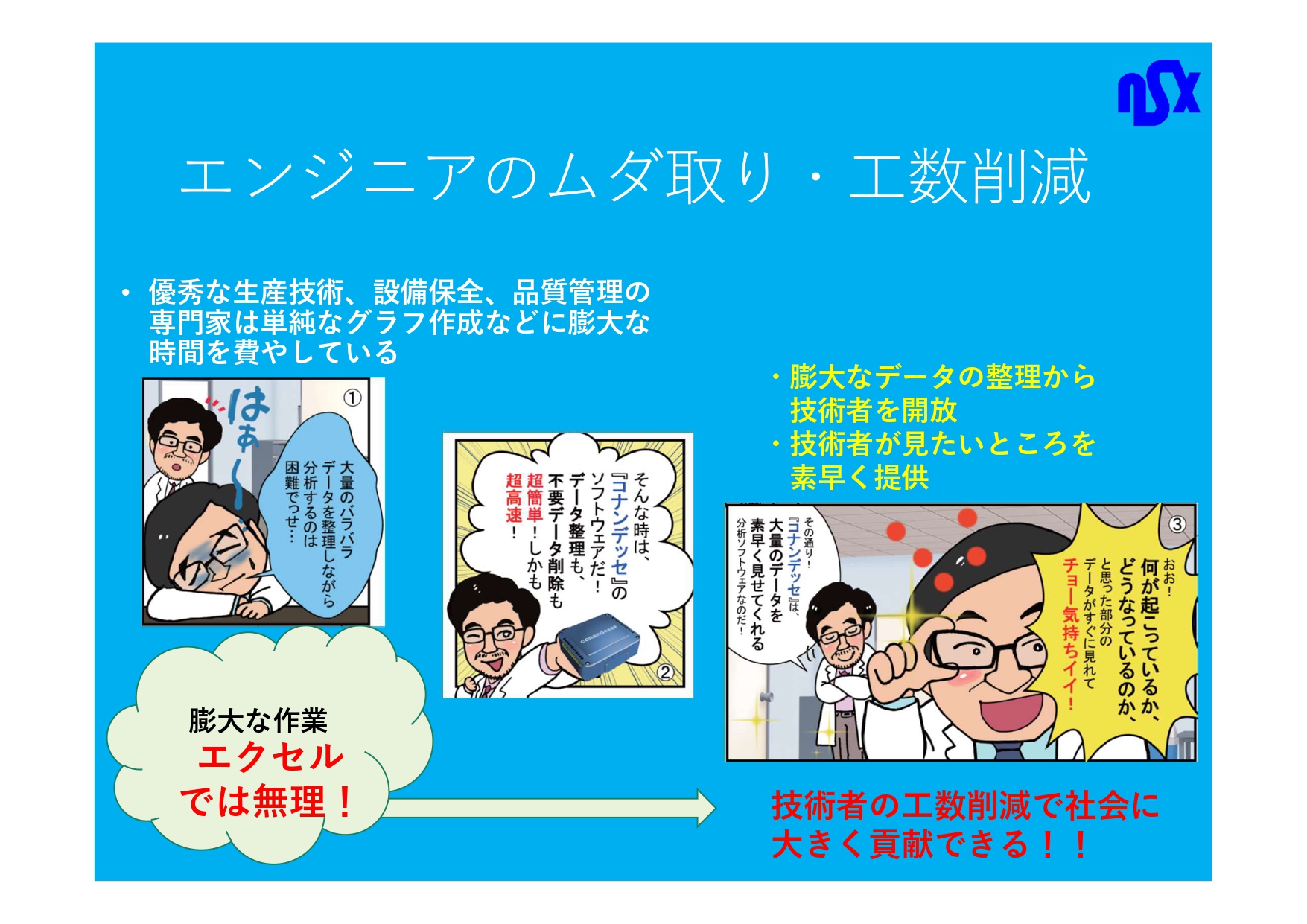

技術者が膨大なデータを整理する手間を大幅に削減して、本来技術者として行う業務である「データを見て判断」に注力することができるようにするツールがコナンデッセです。 汎用データロガーを使ってエクセルなどでデータ整理を行うことと比較すると数十倍から数百倍の技術者工数の削減ができたと言えます。

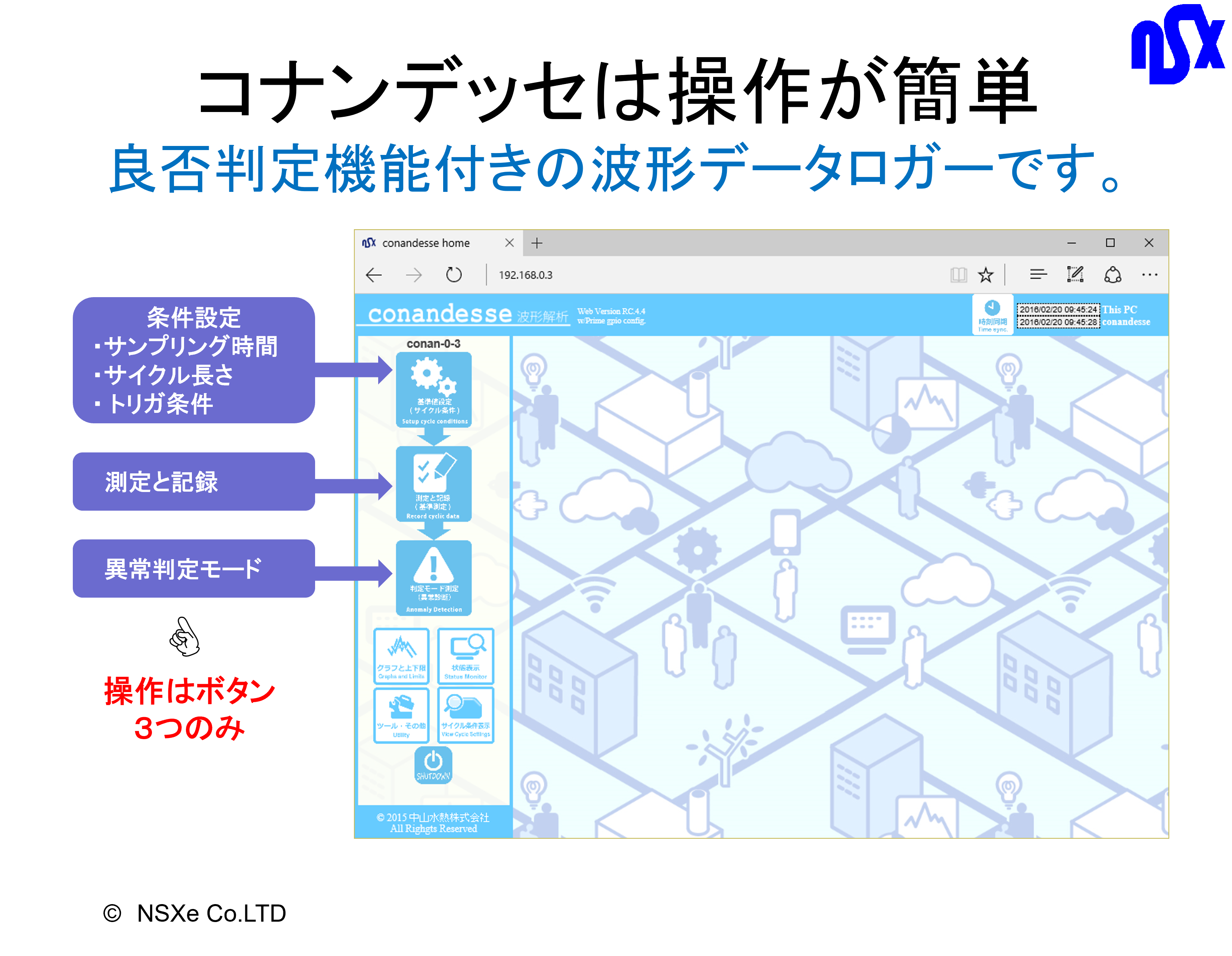

ブラウザで簡単操作、誰でもすぐに使える

コナンデッセはブラウザで操作するのでアプリは不要です。3つのボタンによる簡単操作が特徴です。

① 基準値設定でサンプリングインターバルやサイクル波形の長さ、トリガー条件などの測定条件を設定します。

② 測定と記録では、測定を行ってデータファイルを保存します。

③ 判定モード測定では、測定データに基いて設定した上下限波形によりリアルタイム異常判定を行いながらデータファイルを保存します。

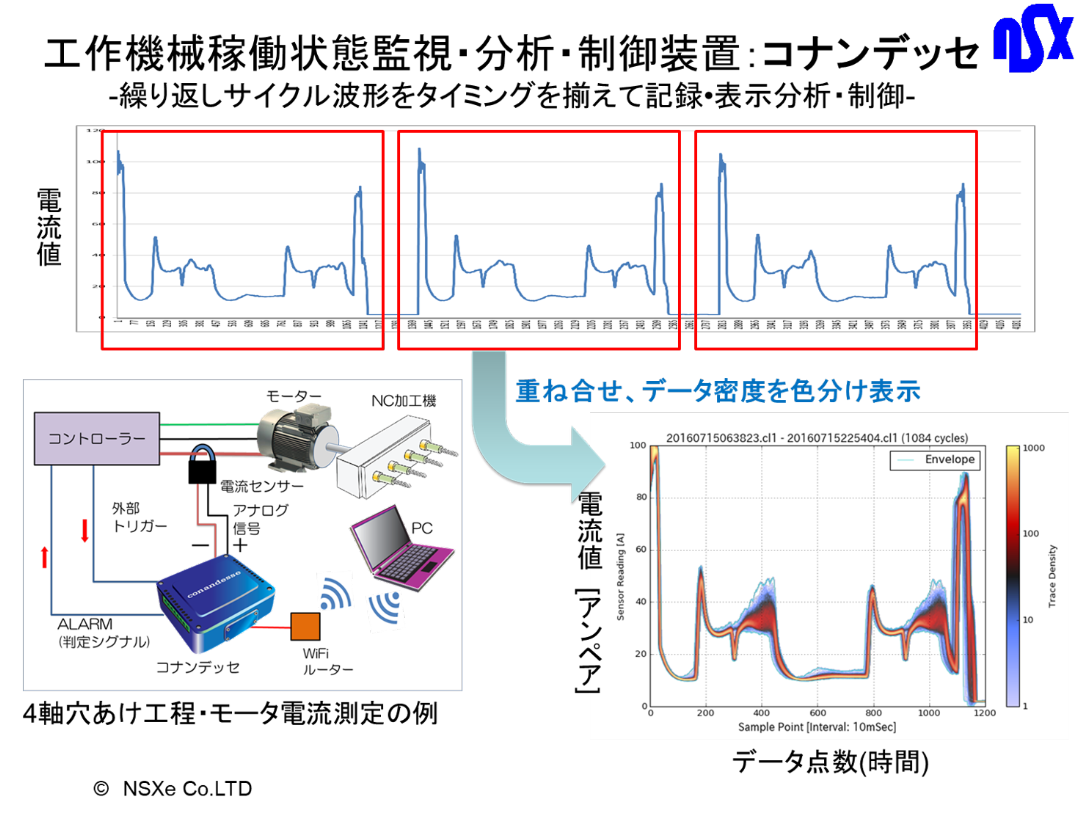

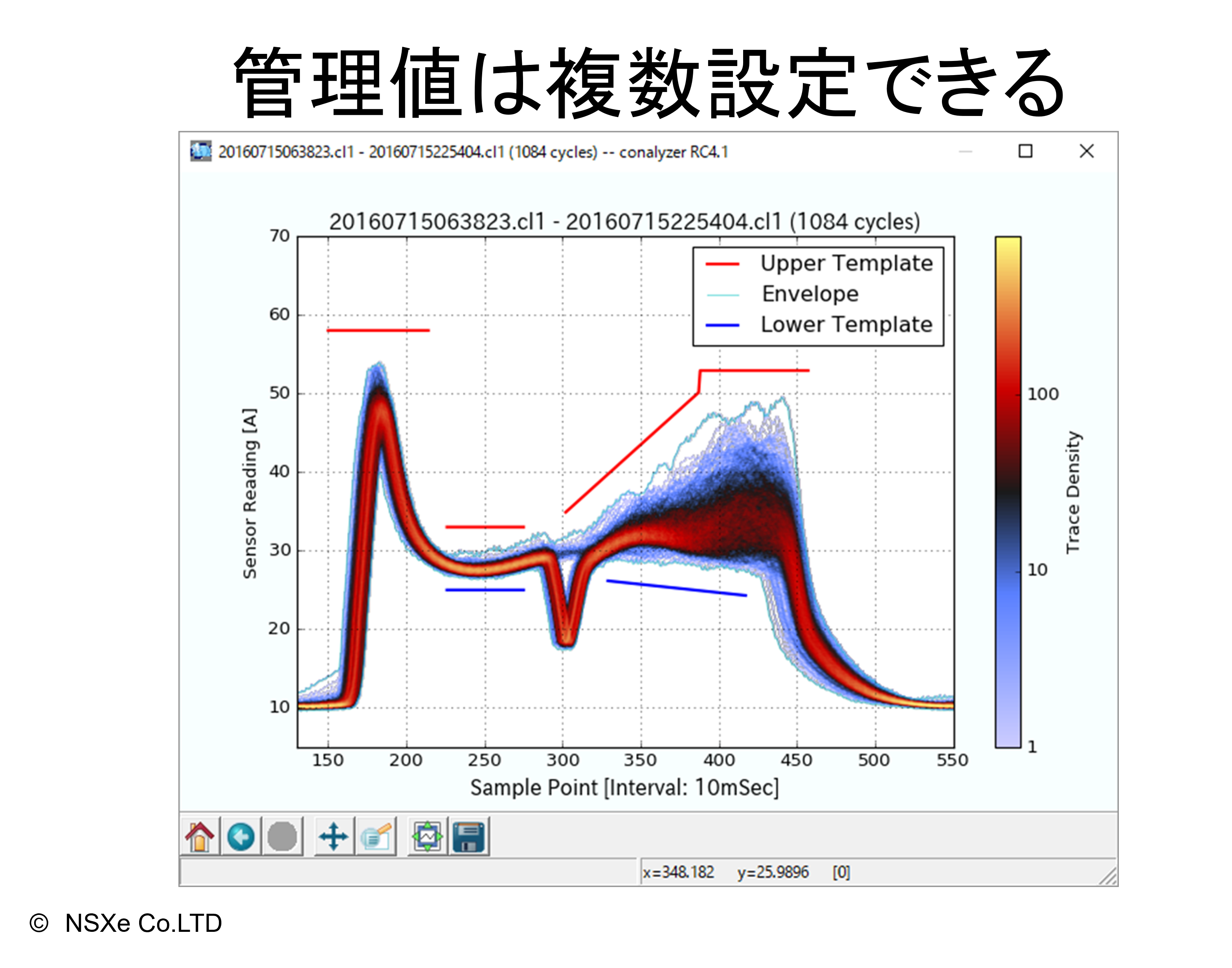

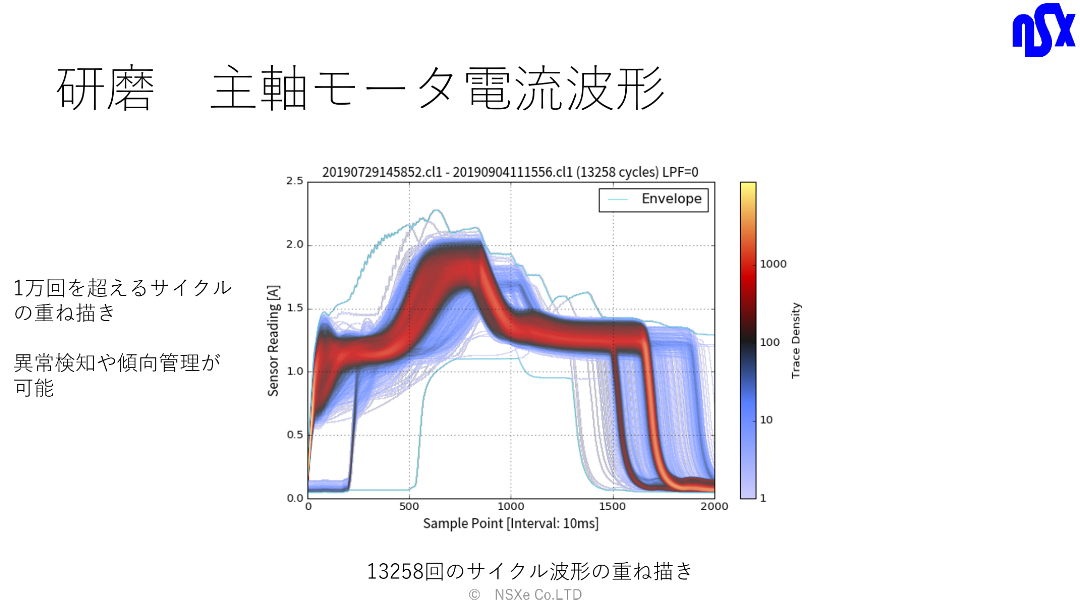

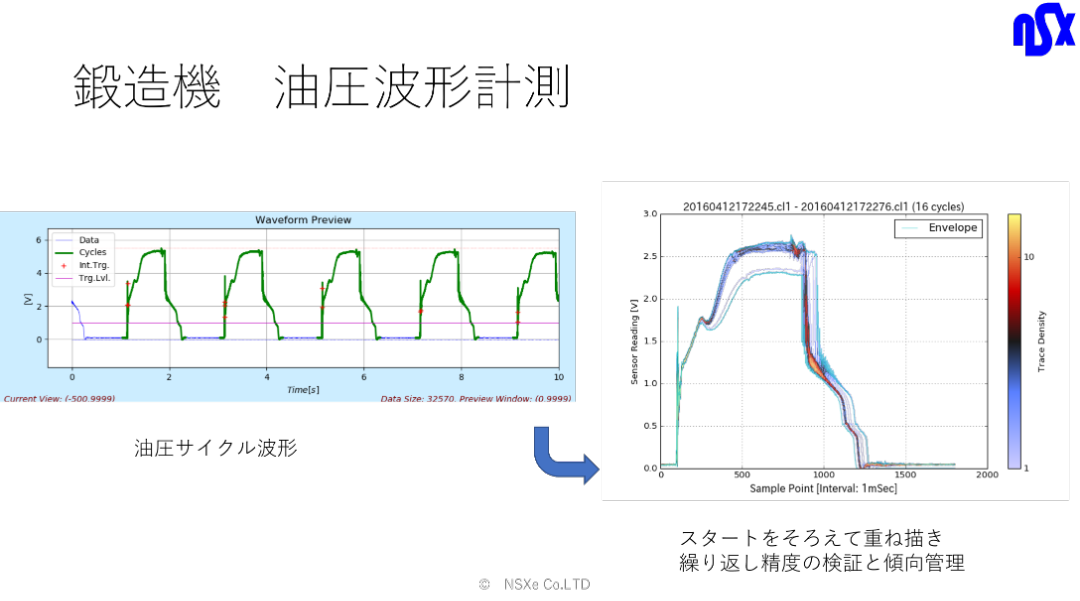

繰り返しサイクル波形重ね描き

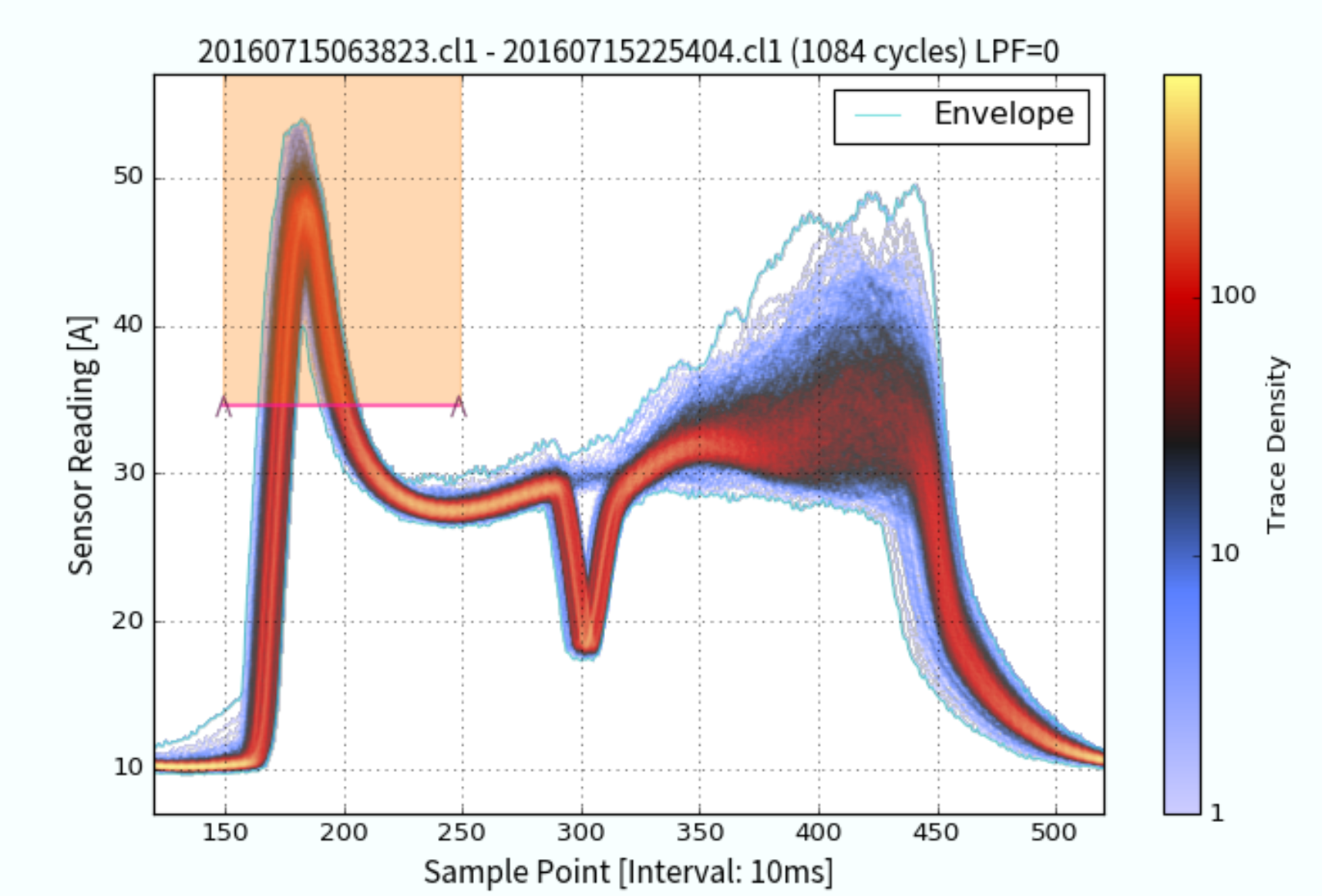

同じ工程を繰り返すときの電流やトルクなどの加工負荷をサイクル波形としてスタートを揃えて記録して、その繰り返し波形の重ね描きを行って、重なり密度を色分けで表示します。一般に行われる3次元(電流,時間,各サイクル)グラフ表示ではわかりにくい繰り返し精度の良否が一目でわかります。

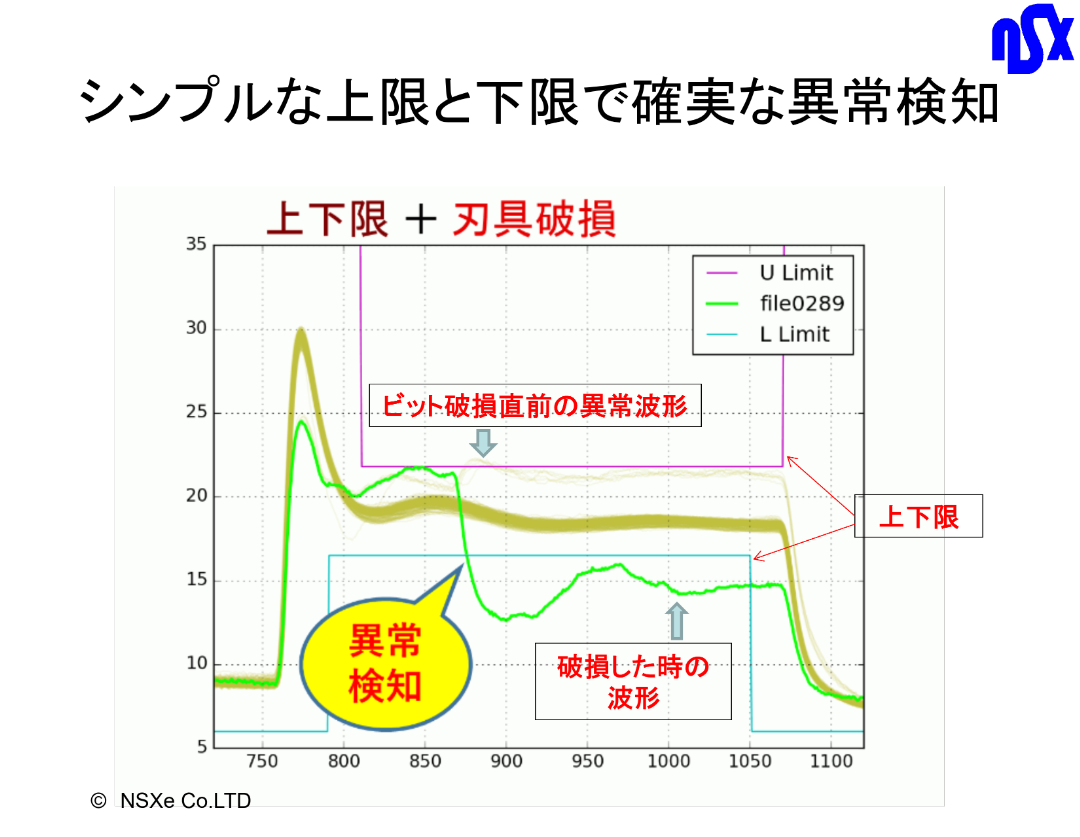

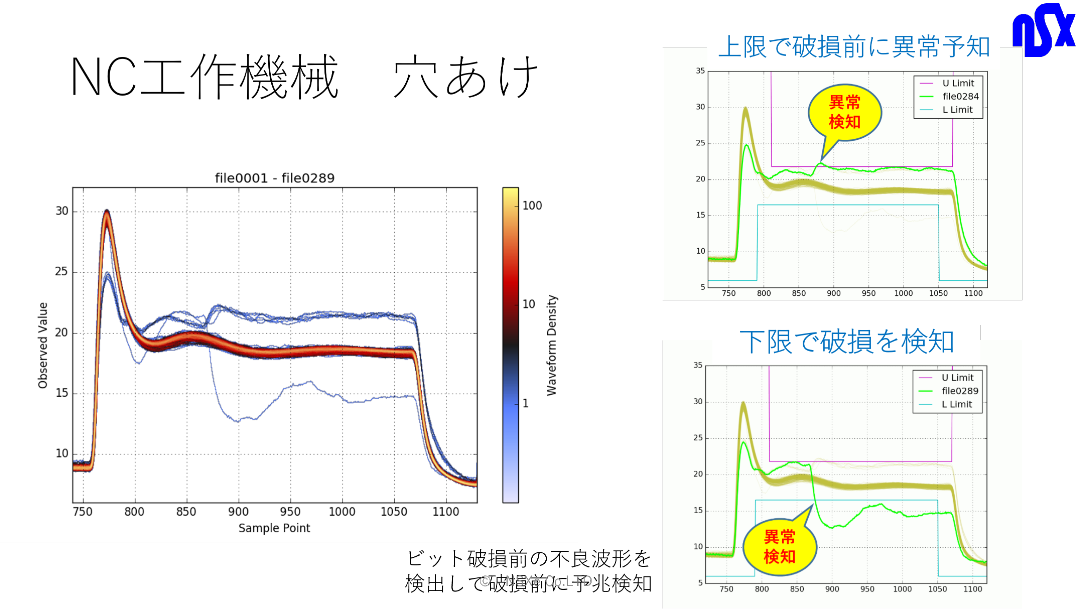

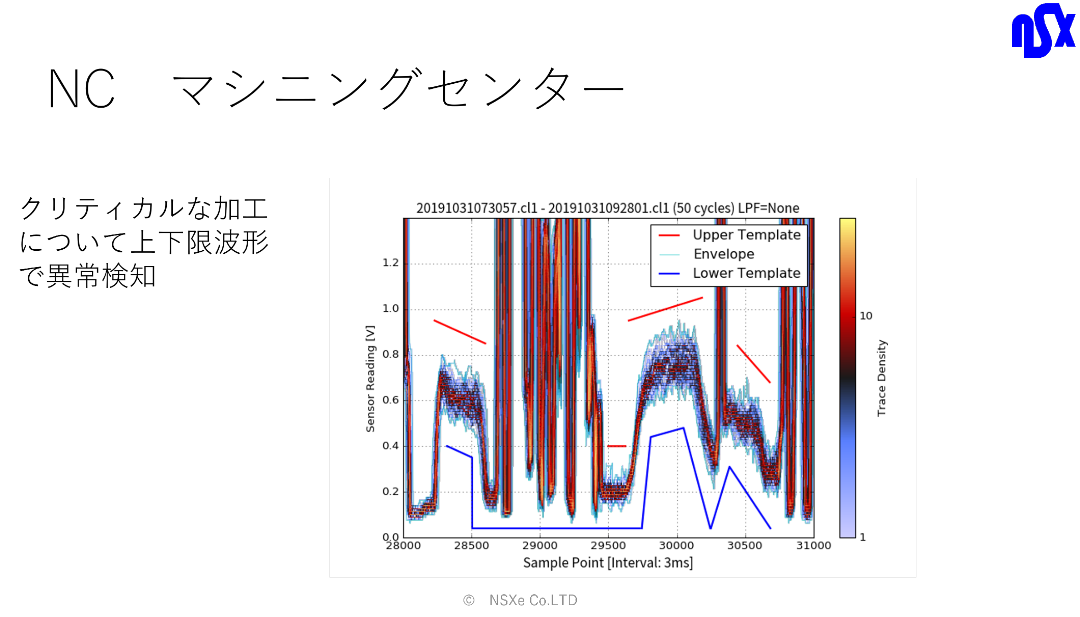

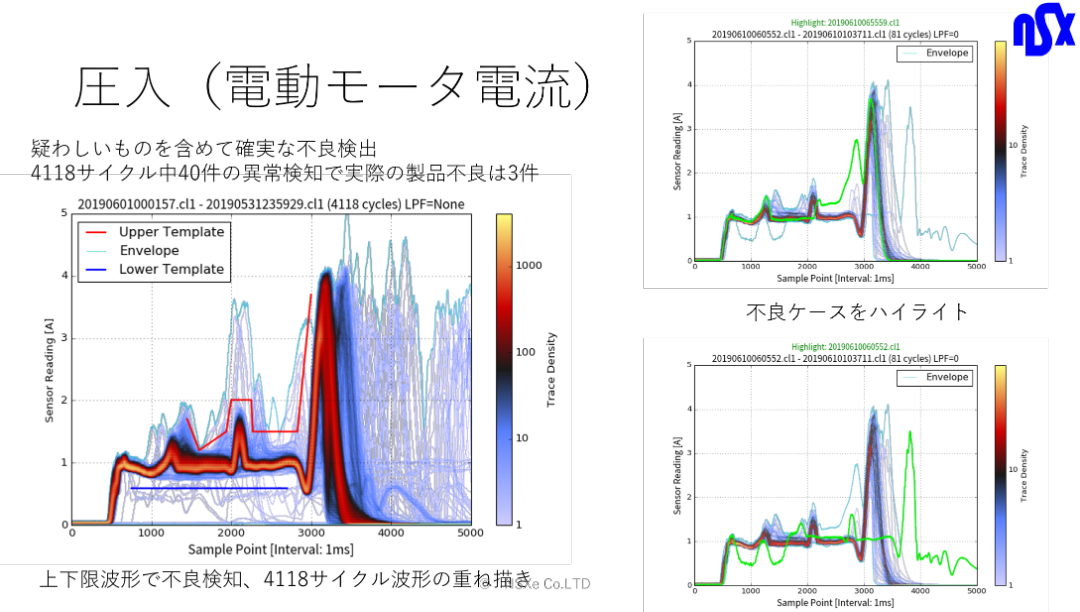

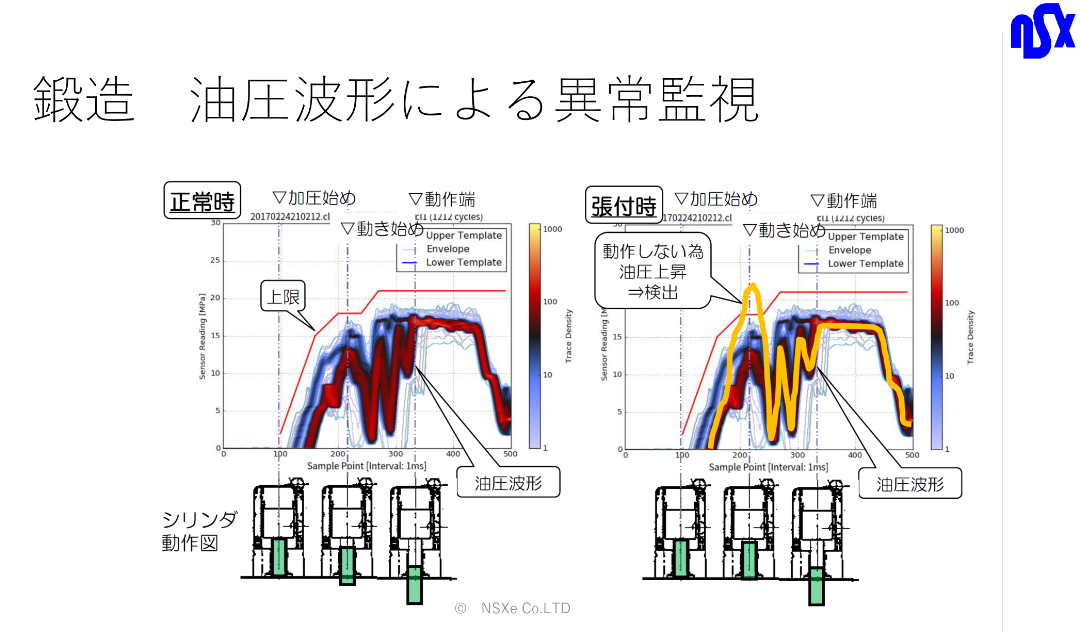

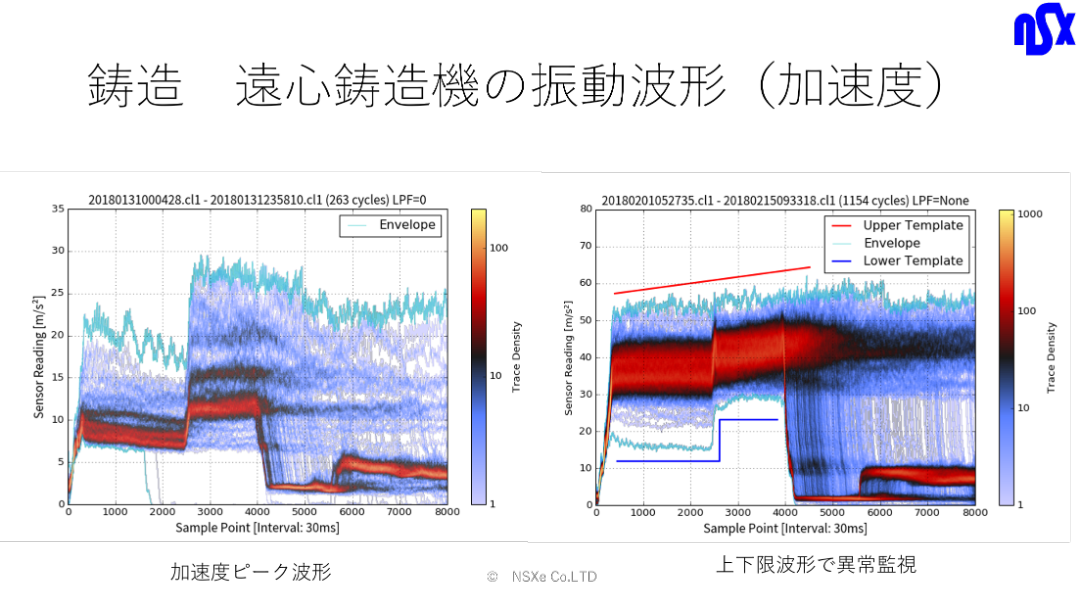

上下限波形によるリアルタイム異常検知

任意の上下限波形の設定で、リアルタイム異常検知。 計測値が上下限を超えたら接点信号を出力します。 この信号出力はサンプリングタイム内(最速1msec)で行われます。したがって一連のサイクルが終わってからではなく、リアルタイムに異常検知が出力できます。信号出力によって設備を止めたりすることが可能になります。

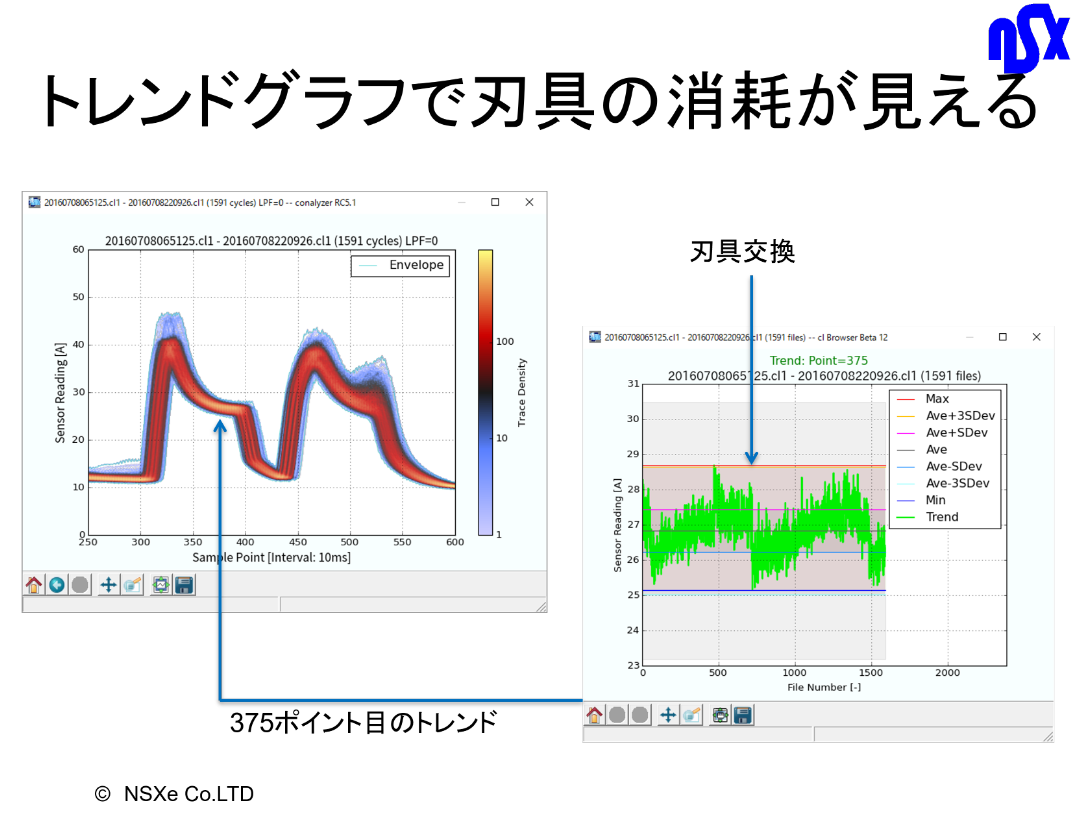

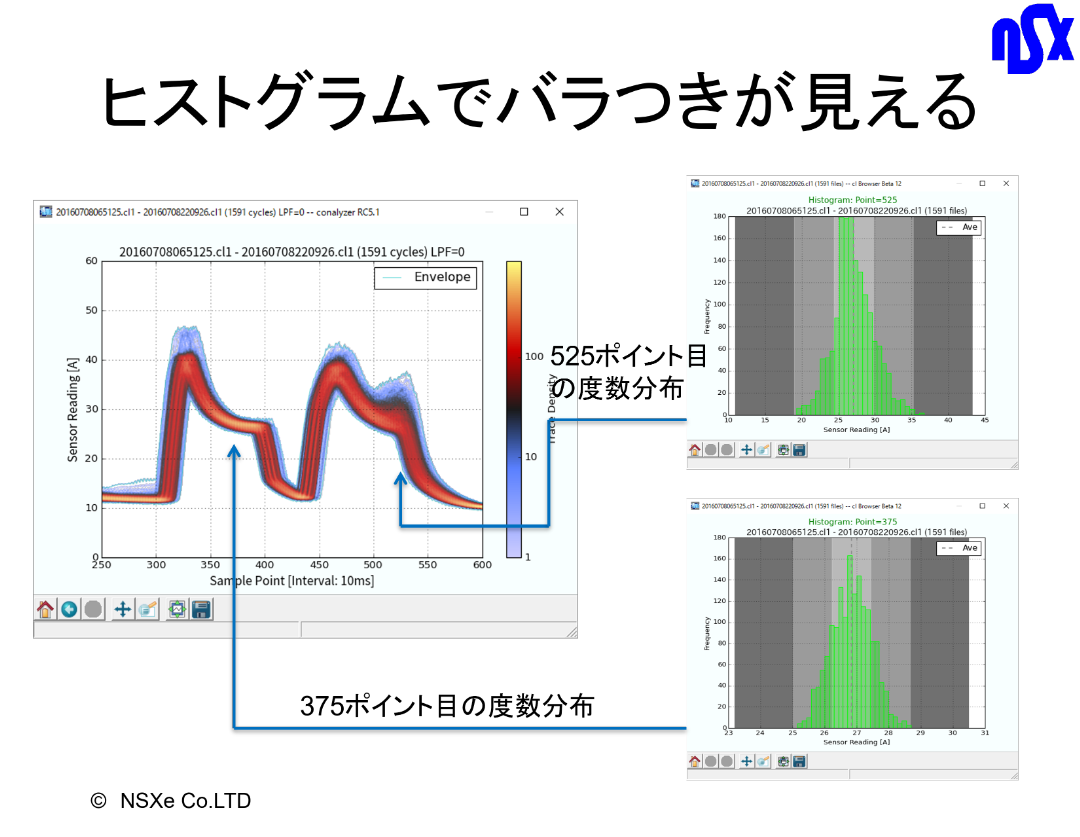

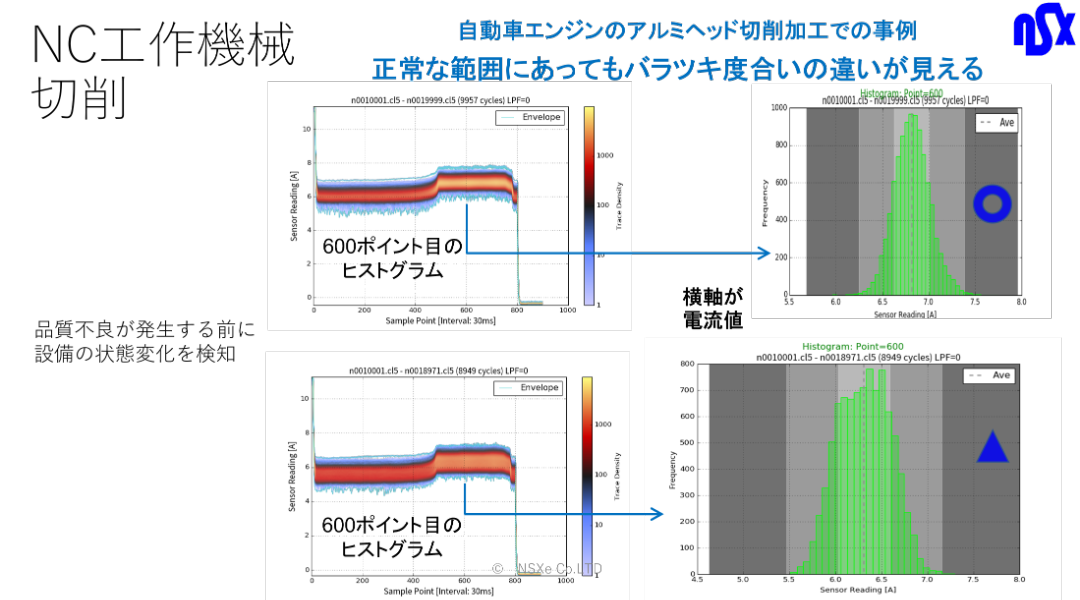

任意のポイントでヒストグラム・トレンドグラフを作成

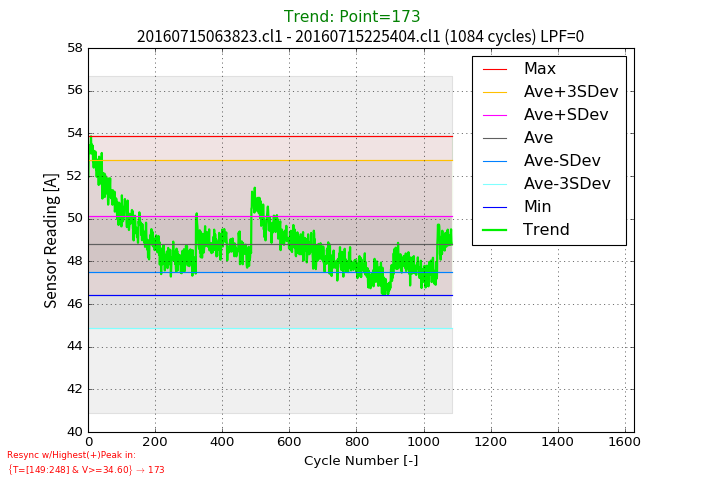

付属の分析アプリケーション【コナライザー】では重ね描き波形グラフの任意のデータポイントをマウスクリックや数値入力によって簡単にヒストグラムとトレンドグラフを素早く切り替え表示できる。これにより技術者は見たい部分のばらつき度合いや経時変化を積極的にチェックすることが可能となり。トレンドグラフに刃具交換の様子が現れている事例を示します。

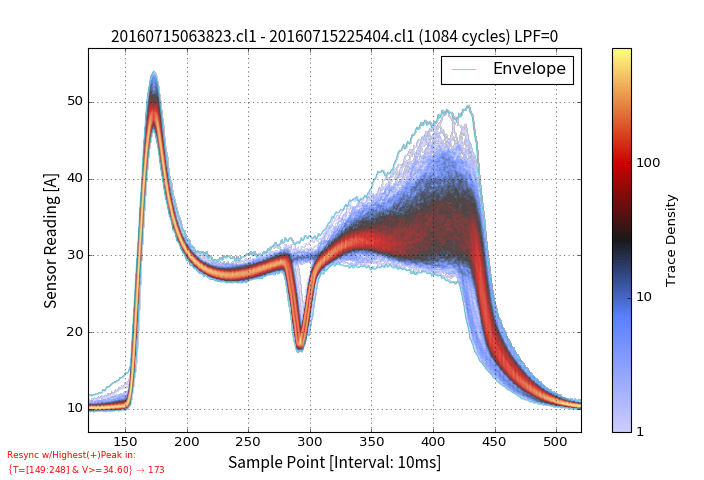

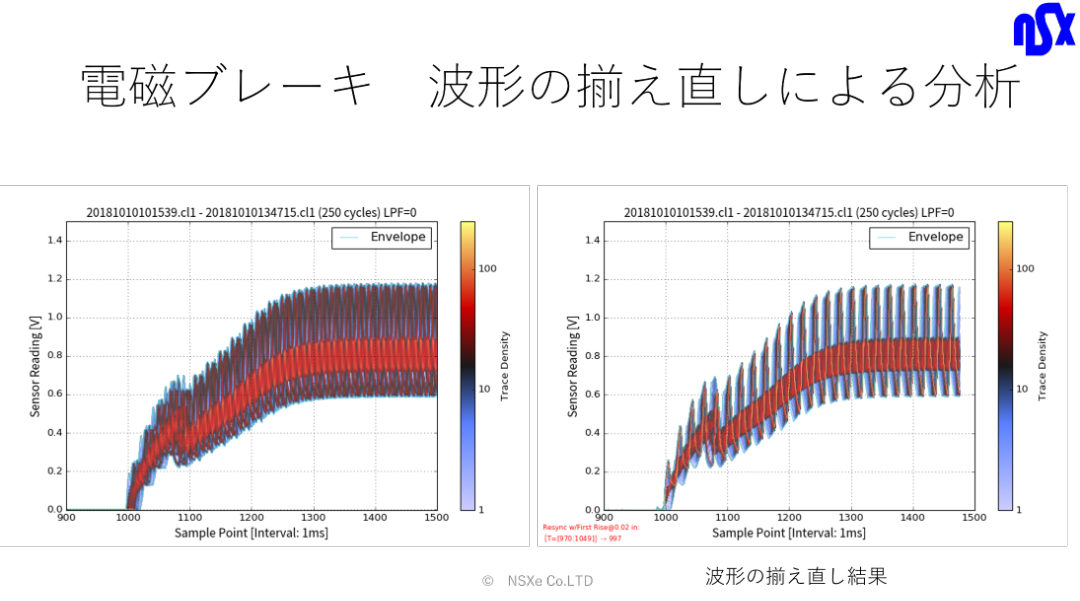

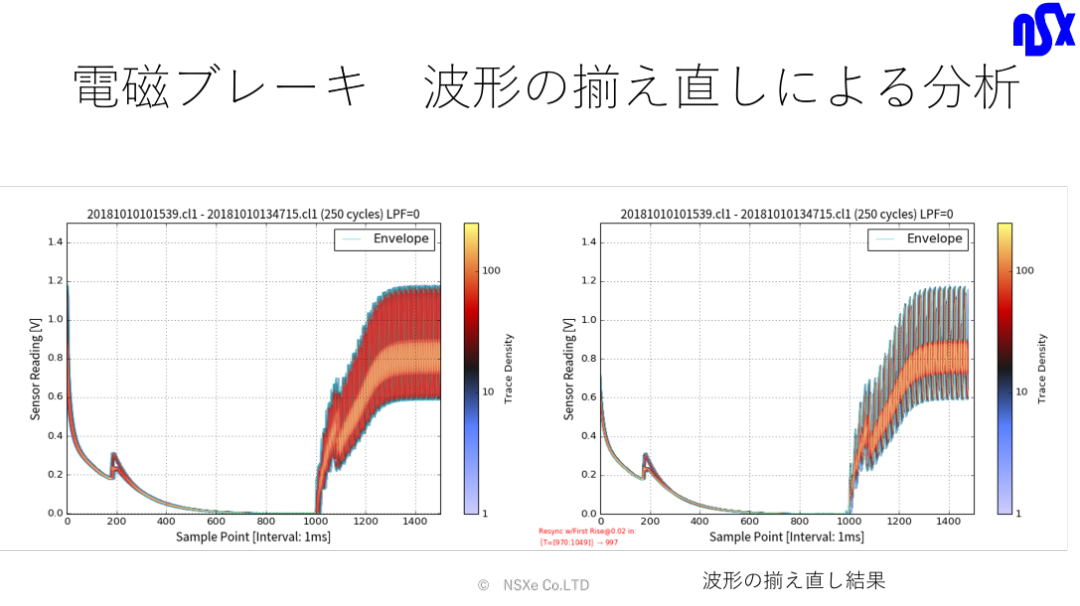

サイクル波形重ね描きの揃え直し

任意のポイントでサイクル波形の揃え直しができるので、目的の比較が簡単にできます。 指定した値(Y軸値)を上向き通過点、下向き通過点ですべての波形を揃え直すことができます。上向きのピーク、下向きのピークで走路得ることも可能です。ピークトレンド等の確認に便利な機能です。

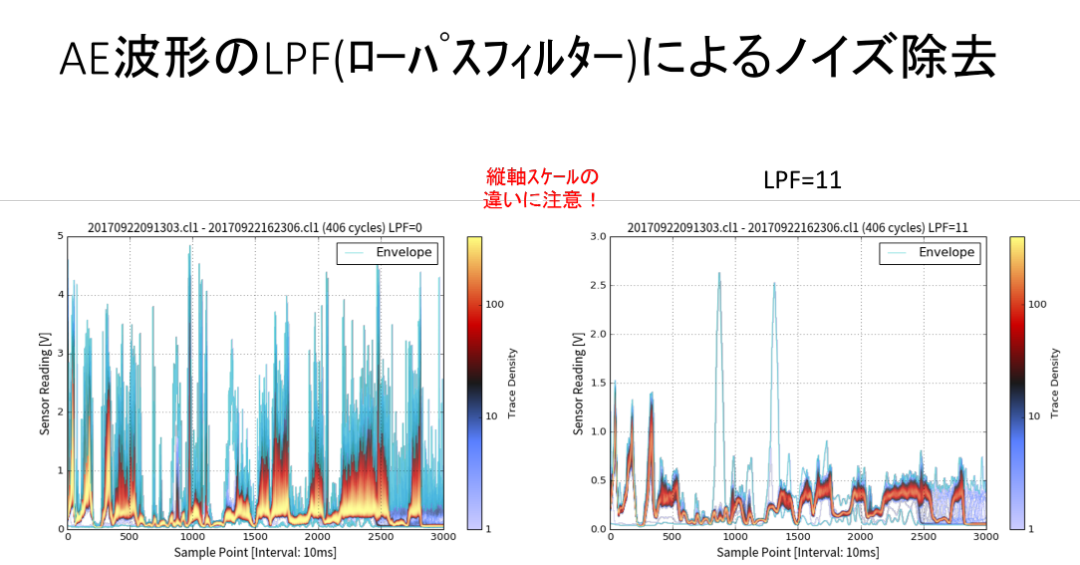

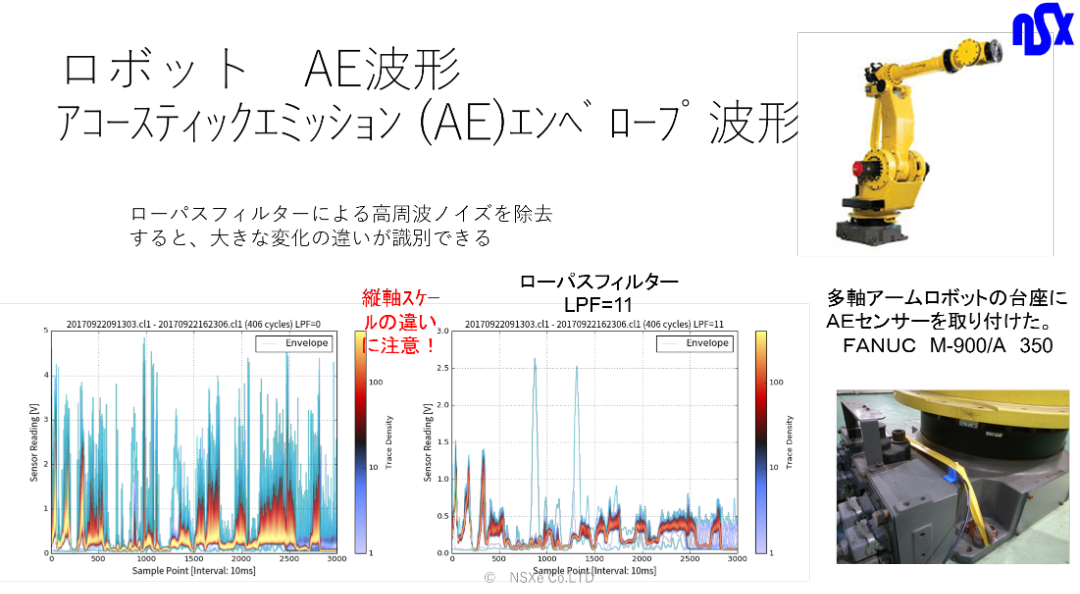

ローバスフィルターによるシミュレーション

ローパスフィルター(LPF)によるノイズ除去のシミュレーションができます。 LPFによるノイズ除去で、波形の比較がわかりやすくなったりすることがあります。 細かいノイズのように変動する測定データを滑らかな曲線にすることで、上下限波形による異常検知を行うときに誤検知を少なくすることが可能です。 細かい変動は気にせずに大きな変化のみを捉えたいようなケースで役に立ちます。 これが有効な場合には、コナンデッセにて良否判定するときに測定データの移動平均処理を行いながら計測することが可能です。

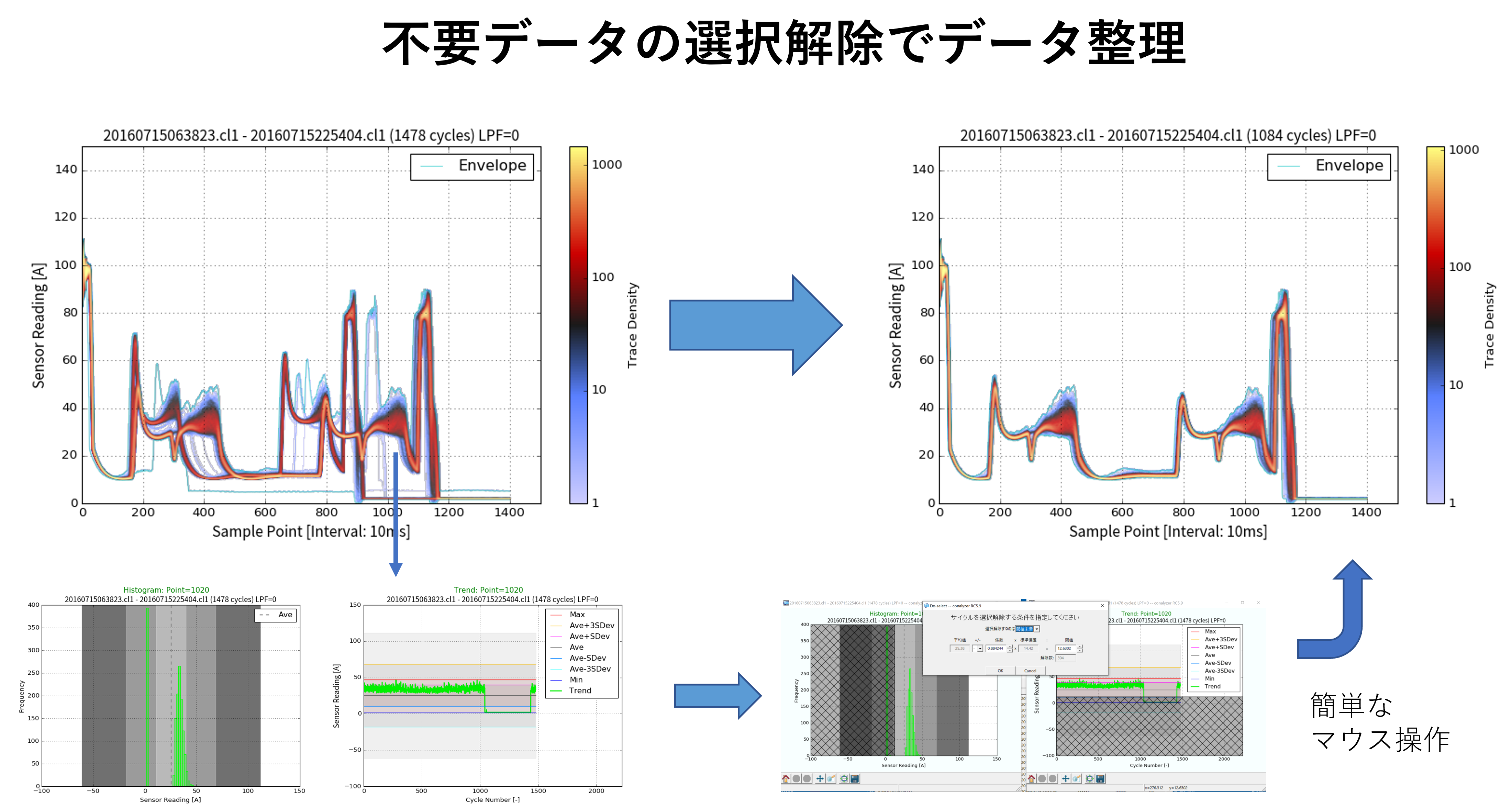

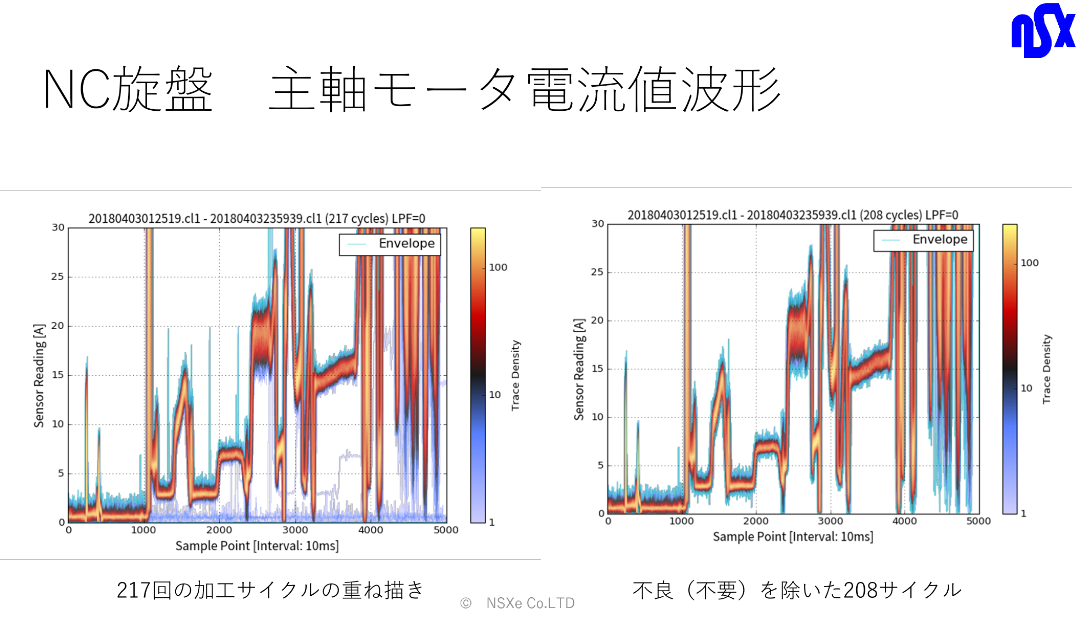

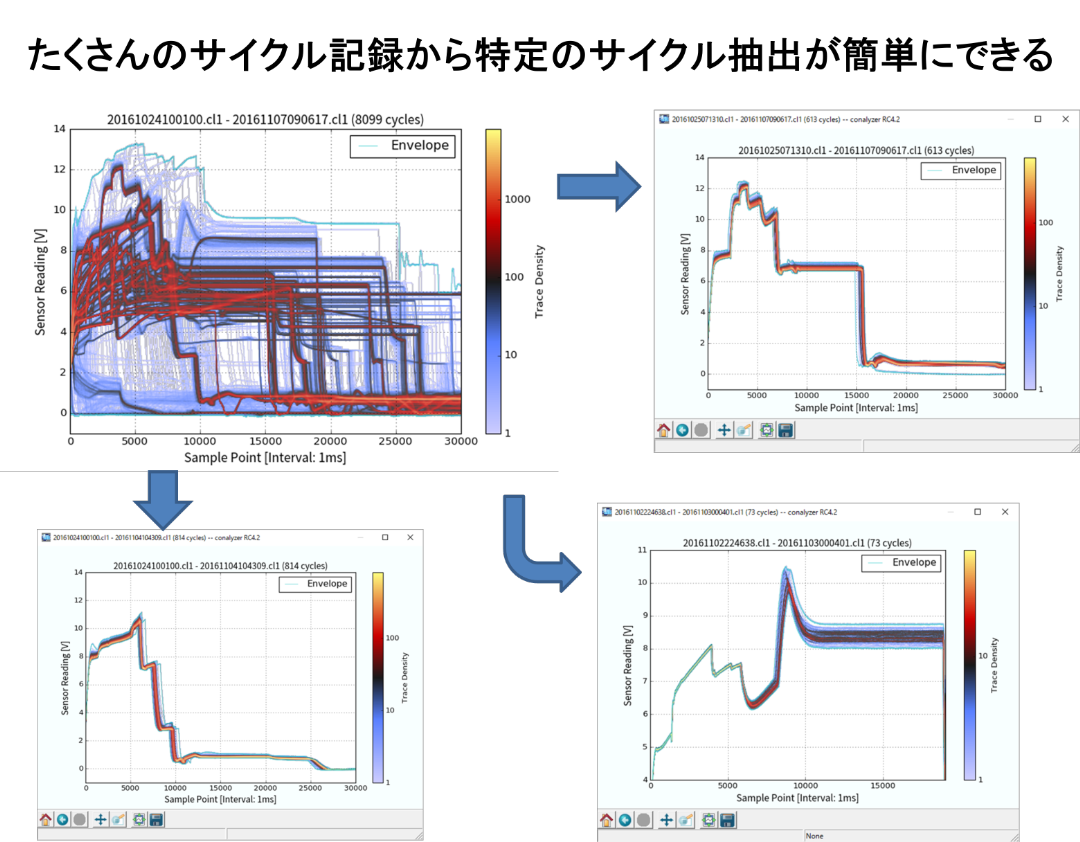

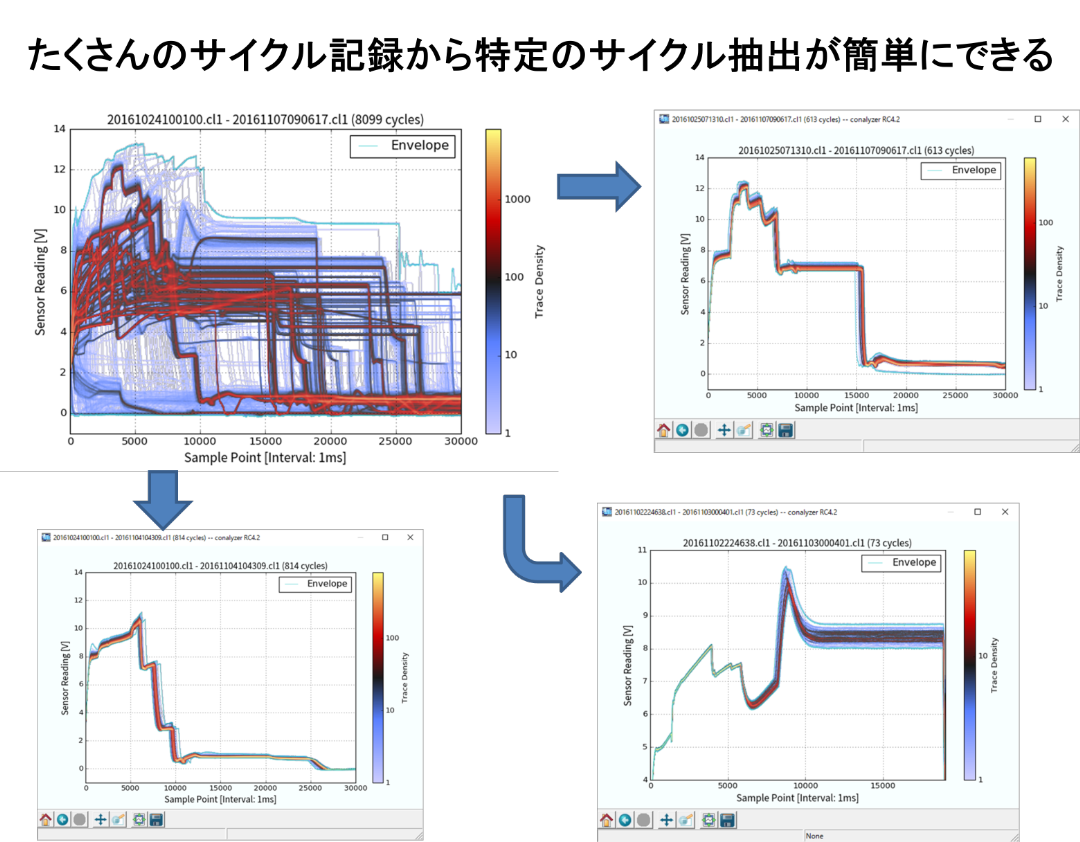

不要なデータの抽出によるデータ整理が超簡単

不要なデータや種類の異なるデータが混在することはよくあります。目的のデータだけを簡単に抽出することでデータ整理の時間短縮が可能です。

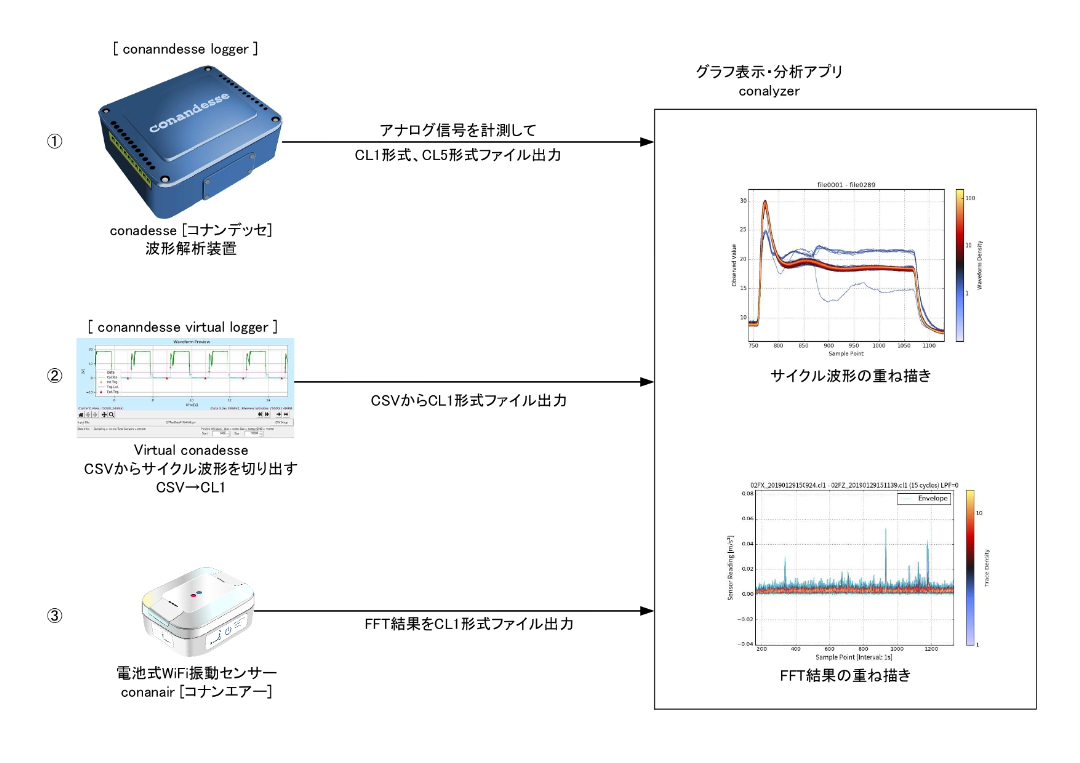

既存データを分析するならバーチャルコナンデッセ

Virtual conandesse(バーチャルコナンデッセ)はWindowsで動作するソフトウェアです。

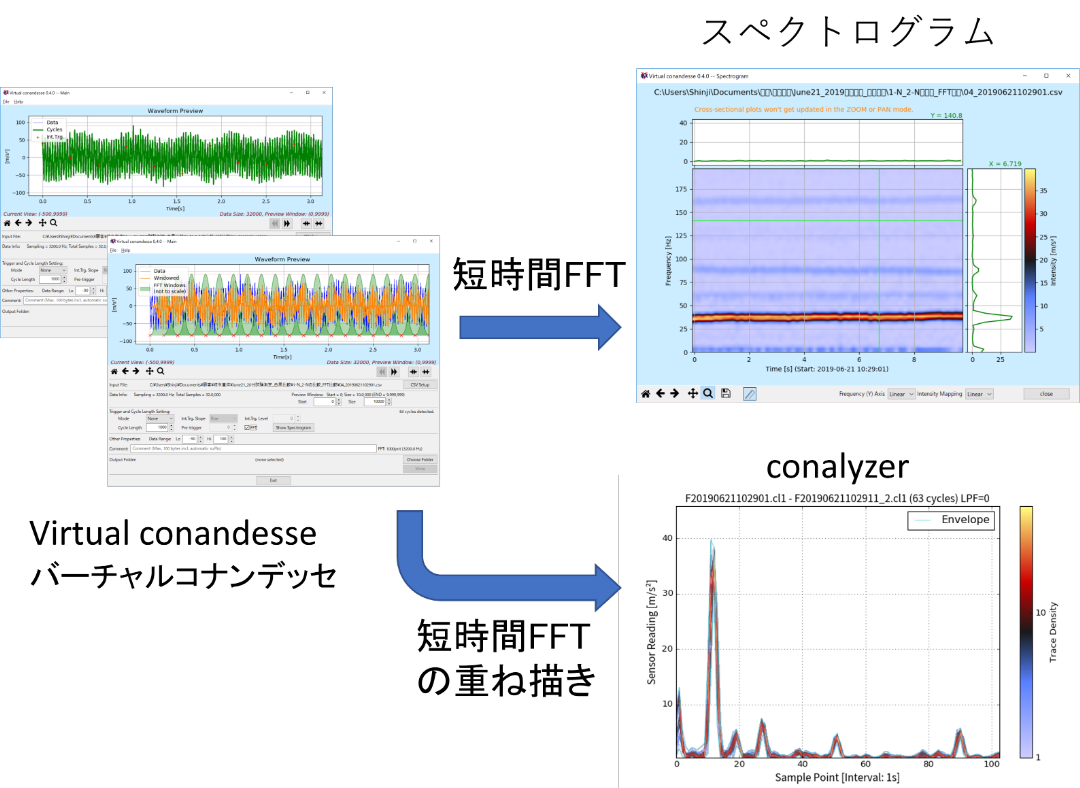

ハードウェアのコナンデッセは、電流センサーや圧力センサーほかアナログセンサーのデータを記録する良否判定機能付きのサイクルデータロガーです。 波形解析ソフトであるコナライザーとのセットになっています。バーチャルコナンデッセはPLC(シーケンサ)やDSC、その他IoTデバイスやデータロガーで測定したデータ(CSVデータ)からサイクル波形を切り出すものです。 振動データや音響データなどのFFT(高速フーリエ変換)を行うことも可能です。

バーチャルコナンデッセの価格は、下記の通りです。コナライザーが付属します。

シングルライセンス版 6万円(消費税別途)・・・1人での利用が可能

5ライセンス版 25万円(消費税別途) ・・・5人までの利用が可能

10ライセンス版 40万円(消費税別途) ・・・10人までの利用が可能"

コナンデッセ特設サイト

http://www.conandesse.com/

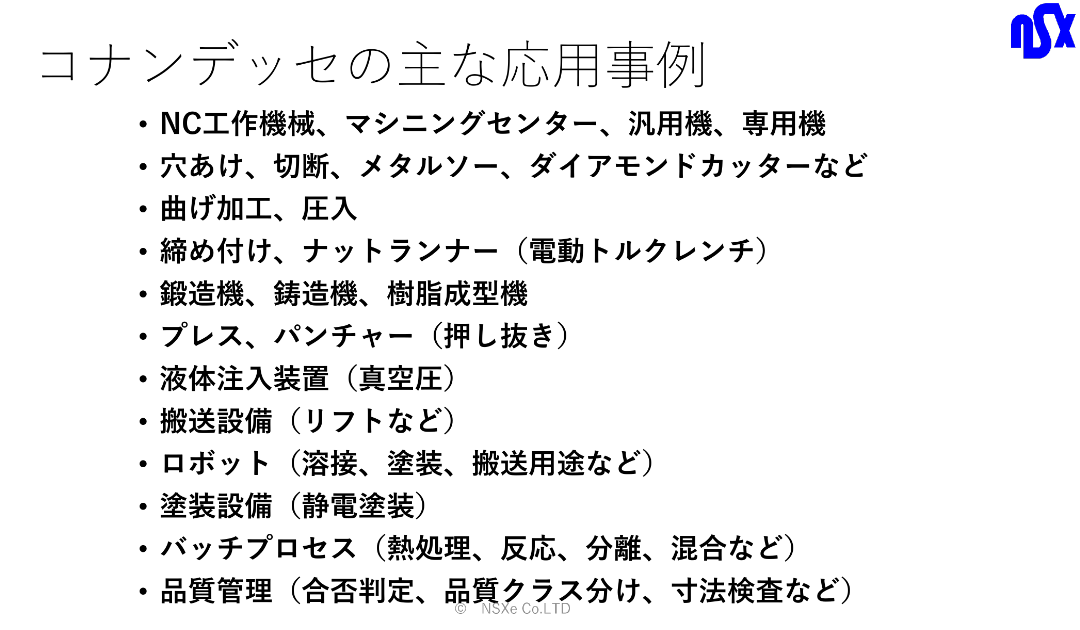

用途例

| 同じ事を繰り返す工程の設備管理・品質管理に |

同じ事を繰り返す工程の設備管理・品質管理にさまざまな繰り返しの精度検証や傾向管理、異常検知に使われています。 安価なセンサーによって手軽にモニタリングを行えるようになり、設備の状態を詳細に診断することが可能になっています。しかし、技術者が扱うデータ量は膨大となり、データ解析処理を行う前段階で様々な生データの整理作業に多くの時間を費やしているのが実情です。

そこで解析用データの整理の高速・高度化を目的として同じ動作を繰り返すサイクル波形の可視化・解析ツールを開発しました。この結果、データ整理作業に費やす時間が大幅に削減され、技術者が検討や導入計画に十分時間を使えるようになり、大幅な工数削減・効果的なBig Dataの活用が図れることが確認できています。

|

| NC工作機械の穴あけ |

シンプルな上下限波形の設定で、ビット破損前の不良波形を検出して破損前に予兆検知することができました

|

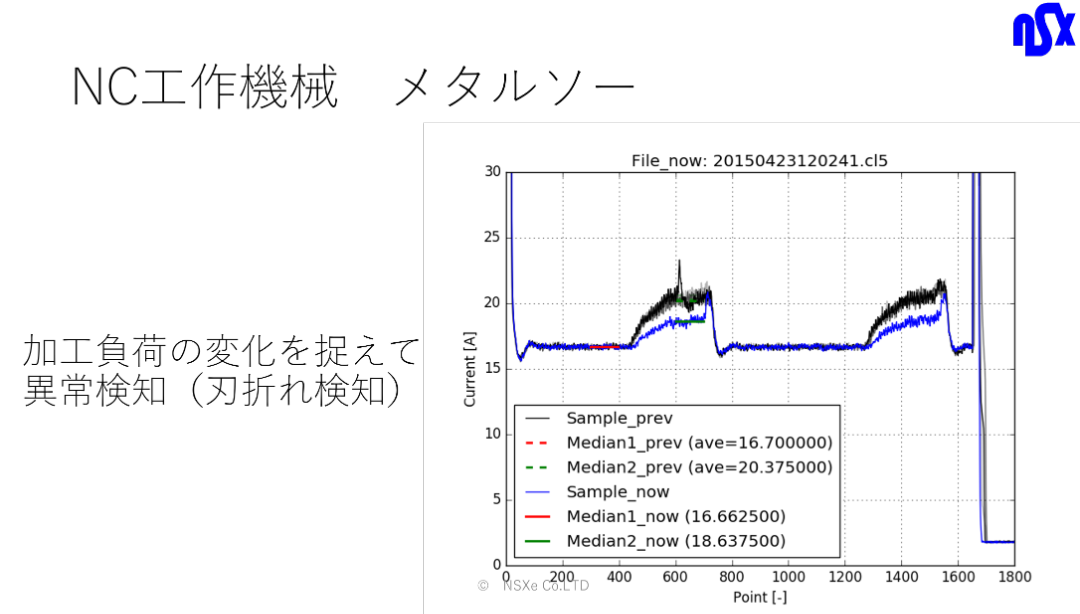

| NC工作機械でメタルソーの刃の全損検知 |

メタルソーの刃がなくなって加工しない品質不良の発生を検知することができました。

|

| NC工作機械 アルミ切削工程での設備管理と品質管理 |

品質不良が発生する前に、ヒストグラムのパターンが乱れてきたことにより、大きなトラブルを事前に回避することが出来た事例です。

|

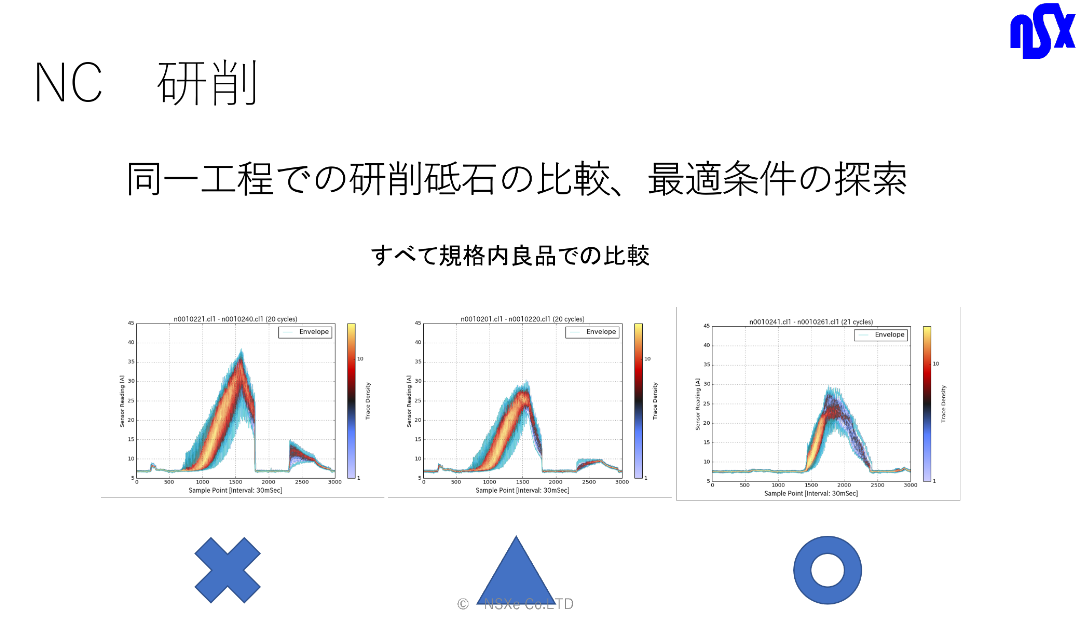

| NC工作機械 研削工程での砥石の比較 |

"砥石の性能比較が、複数回の波形比較により正しく評価できました。 品質管理、不良の検知も行えます。"

|

| NCマシニングセンター |

目的とする刃具や工程だけをターゲットにした異常監視が可能です。 ATC(オートツールチェンジャー)で刃具を交換する間は、信号入力によりポーズ(一時測定停止)をすることが可能です。

|

| NC旋盤 |

"NC旋盤の主軸モータ電流波形によるサイクル波形の重ね描きです。 加工点での負荷(トルク)に比べてモータ馬力が大きい場合には、小さな変化を捉えることが難しい場合があります。"

|

| 圧入(電動) |

"圧入工程のモータ電流波形で品質管理を行った事例です。 1000回に1回程度発生する品質不良(ピン折れ)を検知して全数検査を紛らわしい数十件の抽出検査で確実な品質管理と工数削減を可能としたものです。"

|

| 鍛造機の油圧波形 |

鍛造機の油圧サイクル波形を監視して、大きなトルク(油圧上昇)が発生したときの異常検知ができたものです。

|

| 遠心鋳造機の振動波形 |

振動は正常な範囲でも比較的大きな幅の変動があります。 異常に大きな振動は検出が可能です。

|

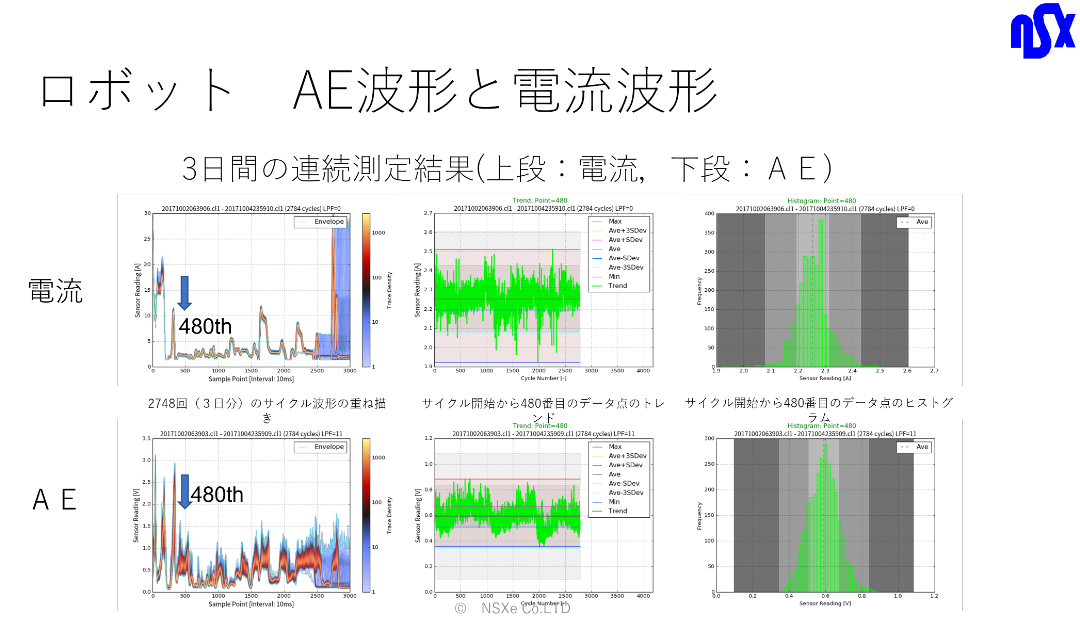

| ロボットのAE波形と電流波形 |

AE(アコースティックエミッション)の波形は細かい変動が大きいので、ローパスフィルター(LPF)でノイズ除去することで、大きな力の変化は捉えることができました。 AE波形をLPF処理すると、トルクと比例するモータ電流波形に似た形になることがわかります。

|

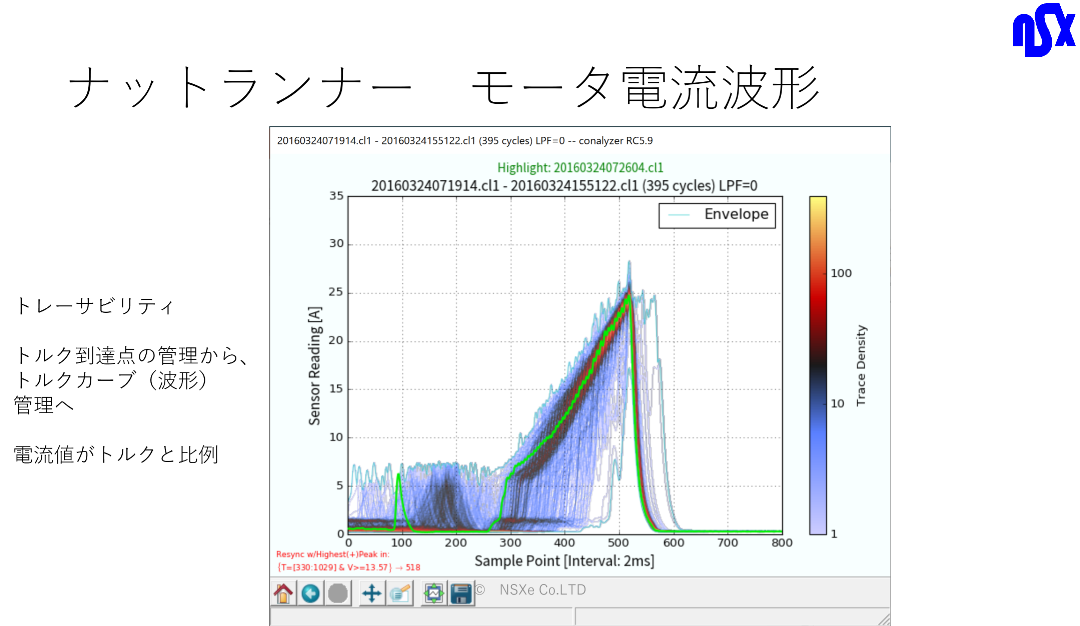

| ナットランナー モータ電流波形 |

ナットランナーは、通常トルク到達点の管理だけを行っていることが多いですが、波形で管理することで、品質管理のレベルを向上させたトレーサビリティシステムが構築出来ます。

|

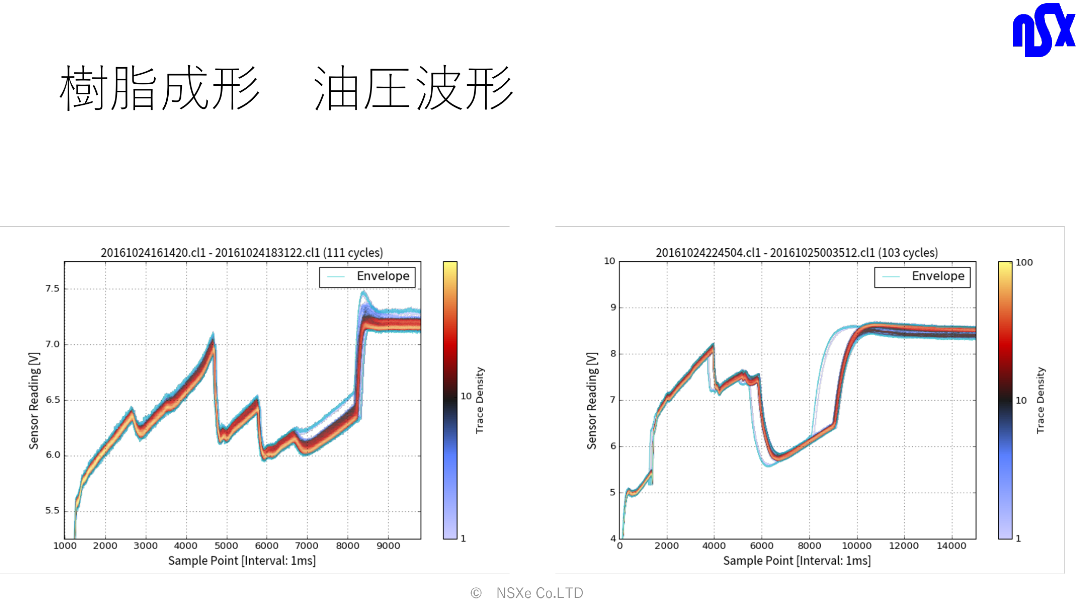

| 樹脂成形 油圧波形 |

樹脂成形機の油圧波形による設備管理(金型の管理)やトレーサビリティシステムが可能です。

|

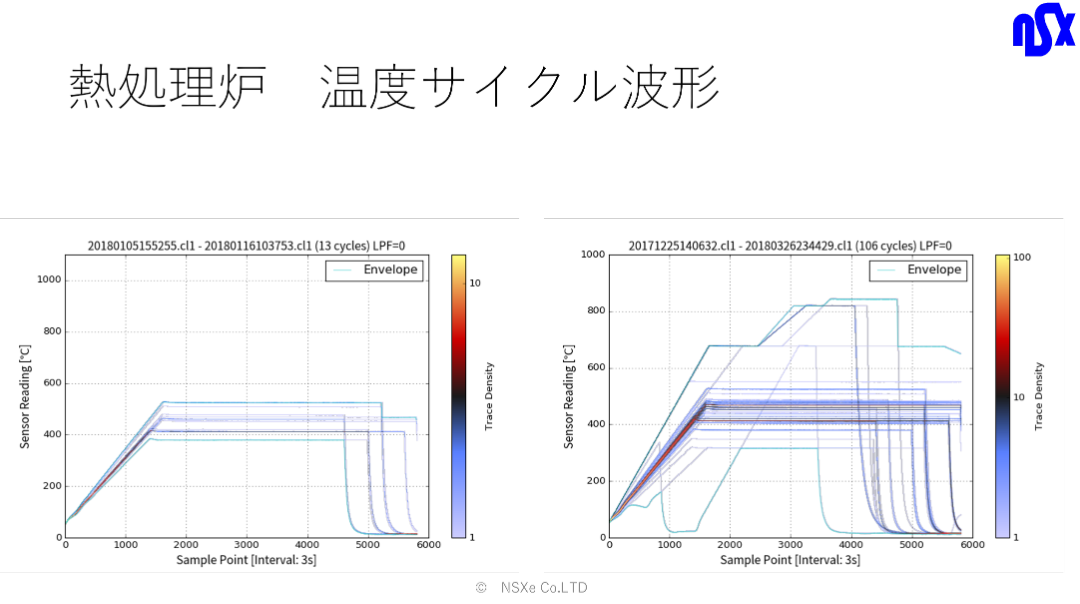

| 熱処理炉 温度サイクル波形 |

熱処理炉の温度サイクル曲線波形によるトレーサビリティシステムや品質管理が可能です。

|

| 電磁ブレーキ 波形の揃え直し事例 |

電磁ブレーキのトルク波形で、波形の揃え直しで正確な波形の比較ができたものです。

|

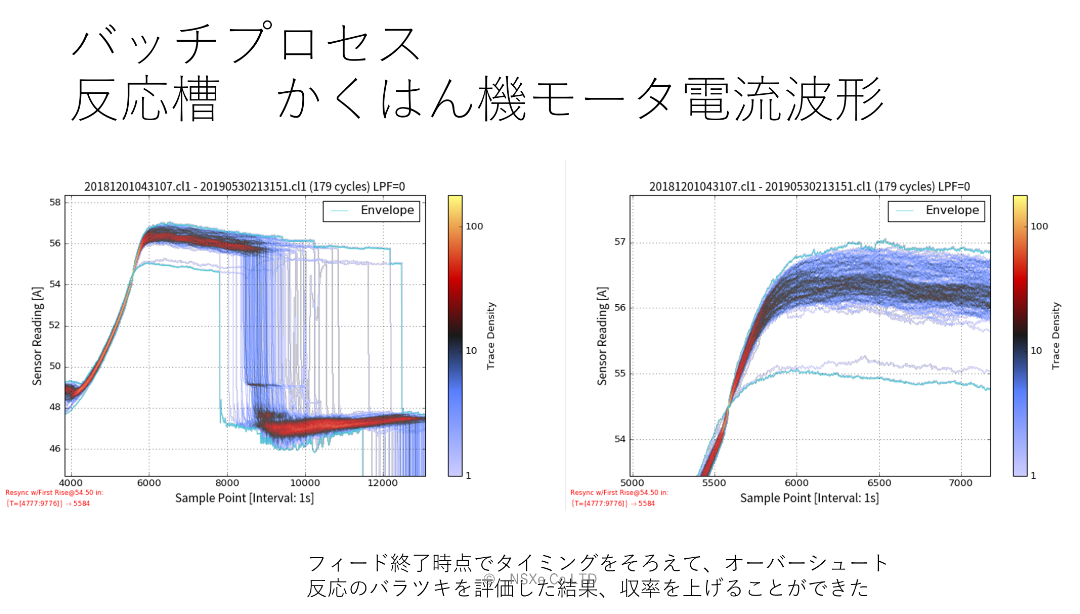

| バッチプロセス 反応槽のかくはん機モータ電流波形 |

バッチプロセスでは様々なサイクル波形の重ね描きで品質管理が可能です。 波形を揃え直してプロセス条件の検討を行った結果、収率を大きく上げることに成功した事例です。

|

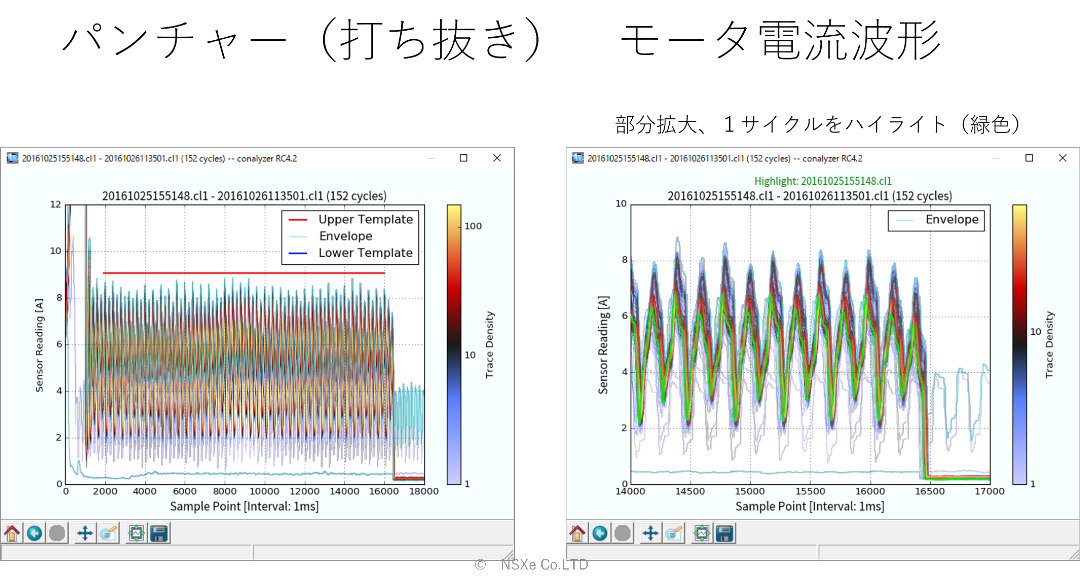

| パンチャー(打ち抜き) モータ電流波形 |

大きな負荷がかかった時の不良発生を検知することができます。

|

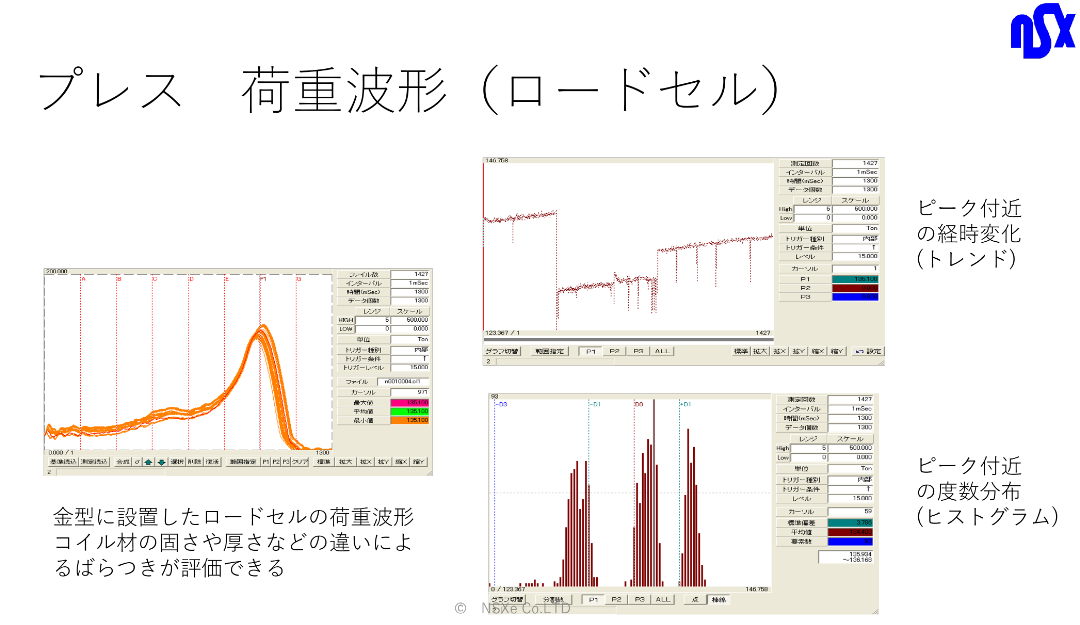

| プレス 荷重波形(ロードセル) |

プレス金型に設置したロードセルによる荷重データの波形で、材料ロールの厚さや堅さのばらつきが評価出来ます。ただし、製品にクラックが入るような微少な異常はこのようなセンサーでは検知出来ません。トレーサビリティシステムとしての運用事例です。

|

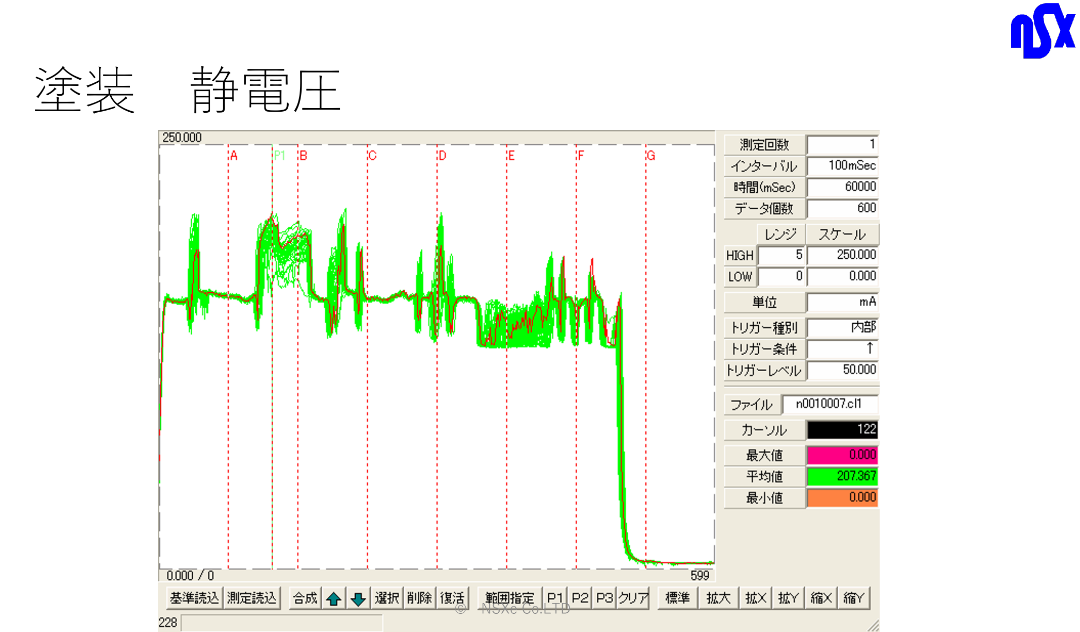

| 静電塗装の静電圧 |

品質管理への利用例です。 吹きつけ塗装の方向や対象物の大きさや形状による変化を捉えることができます。ティーチングのガイドに使えます。

|

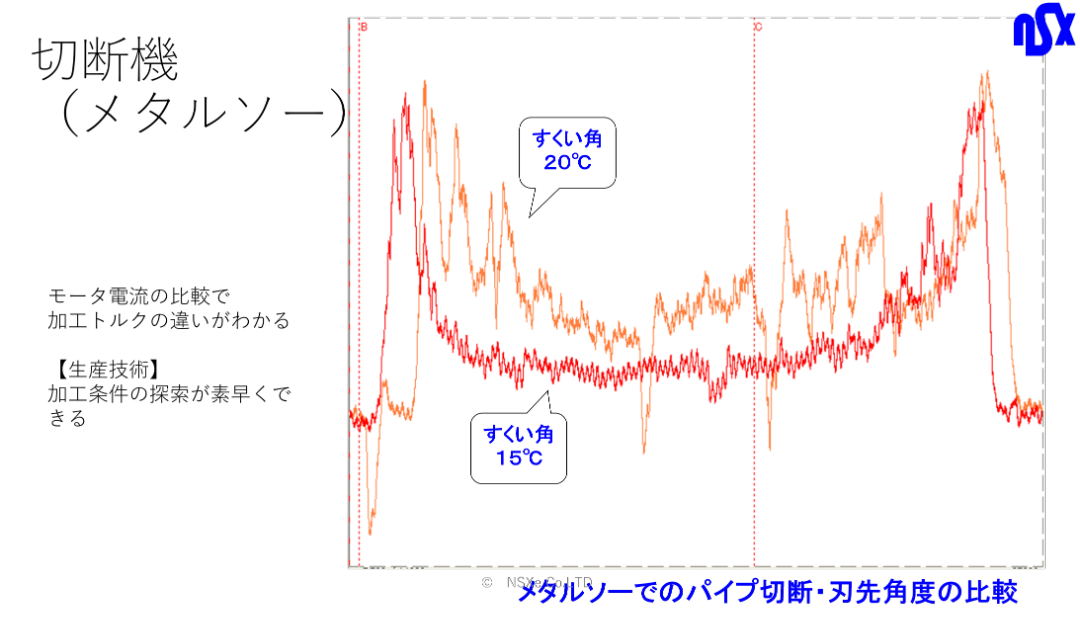

| 切断機 メタルソーの刃の比較 |

パイプを切断するメタルソーで刃先角度の違いで効率、品質の違いが明確になりました。

|

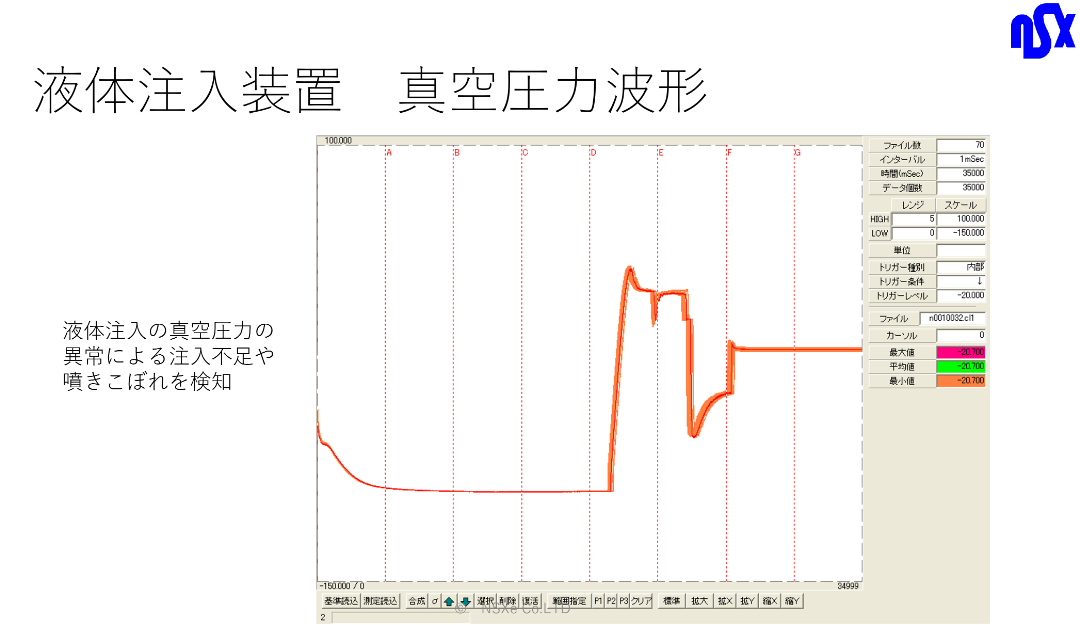

| 液体注入装置 真空圧力波形 |

真空圧力の管理が品質に直結するので、吹きこぼれなどの検知が可能になりトレーサビリティーシステムになります

|