特長

生産スケジューラーFLEXSCHEでの同期

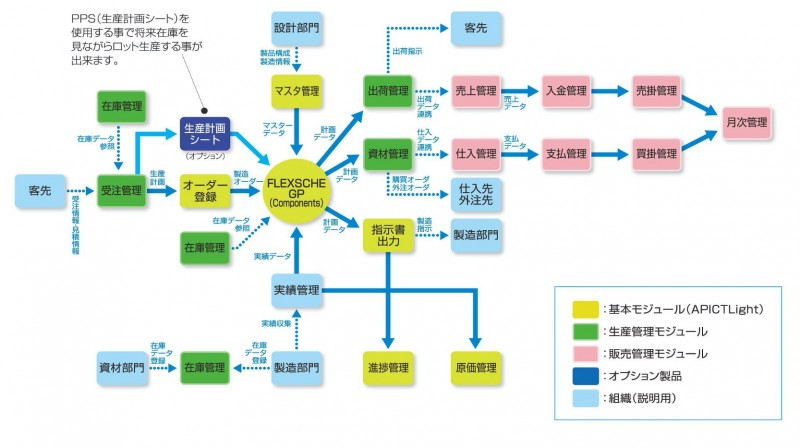

APICTは受注から出荷まで生産スケジューラFLEXSCHEで同期され、作業指示や資材購買等が連携された動きとなります。 生産スケジューラで「受注」から「出荷」までを同期させることにより、生産計画の変更が多いなかで、無駄の無い究極の少量生産を可能とします。

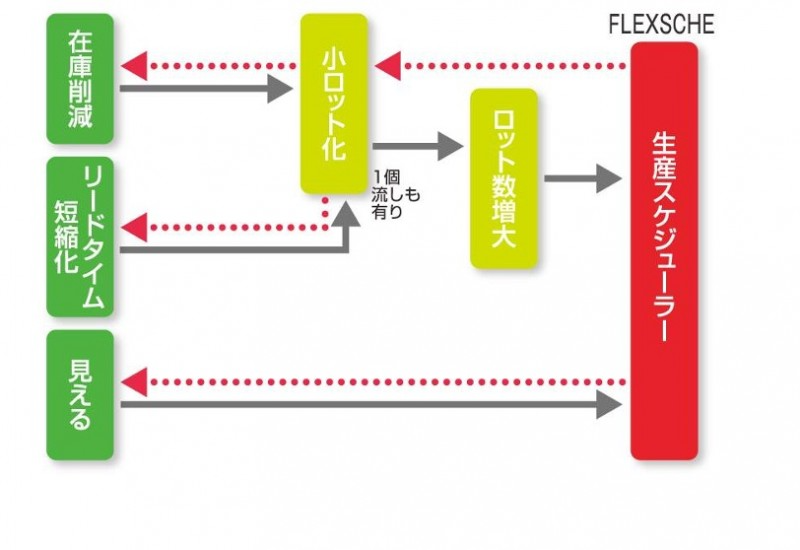

“在庫削減”と“リードタイム短縮”の両立

多品種少量生産時代の生産管理では“生産スケジューラ”を使うことで、在庫を削減し、リードタイムの長期化を防ぎ、かつ生産資源の制約(資源制約)を守る管理が可能です。“生産スケジューラ”はリソース(生産資源)の制約を基準として、短時間で生産計画(山積み/山崩し)をします。

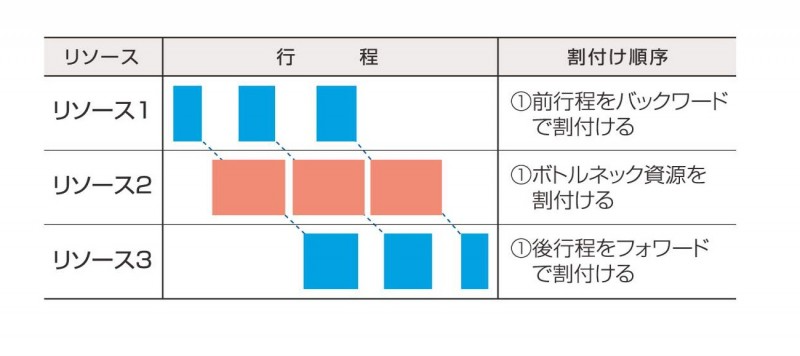

TOC(制約条件の理論)での生産計画が可能

生産スケジューラ(FLEXSCHE)を使うことによりTOC(制約条件の理論)に基づく割り付けも可能です。TOCは多品種少量生産に対応し、スループットを最大にし、在庫を削減すると伴に、リードタイムを短縮できる理論として注目されています。これは言い換えると“部分最適”から“全体最適”の生産方式へとも言えます。

これは、全て生産スケジューラの持つ“資源制約に基づく、山積み/山崩し”により可能となるもので、従来の“固定リードタイム”の考え方ではなしえないことです。(TOCでのモデリングはFLEXSCHE GP使用時です。)

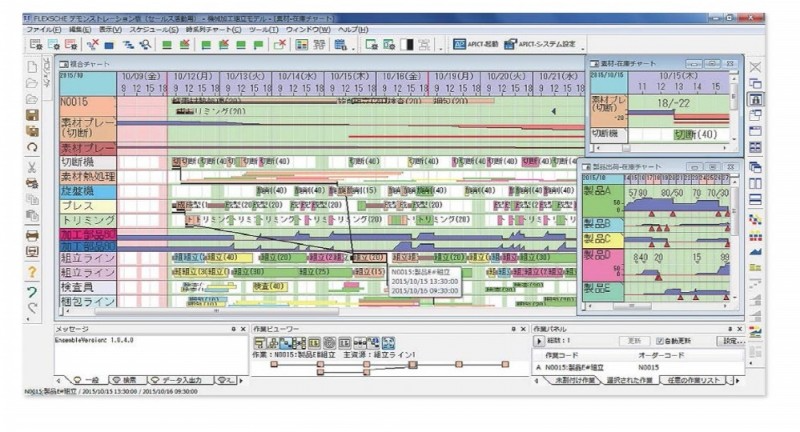

生産計画のエンジンにはFLEXSCHE GPを使用

APICTの中核である生産スケジューラはFLEXSCHEを使用しています。FLEXSCHEは㈱フレクシェの生産スケジューラです。業界トップの性能・機能を備えており、オプションも多岐にわたります。詳細はフレクシェ社のFLEXSCHE GPカタログを参照ください。

FLEXSCHE GPカタログに記載されていますオプション製品はAPICTで使用出来る様に設計されております。(但し、具体的な検討をされる場合には当社にも確認願います)

※「FLEXSCHE」および「フレクシェ」は株式会社フレクシェの登録商標です。

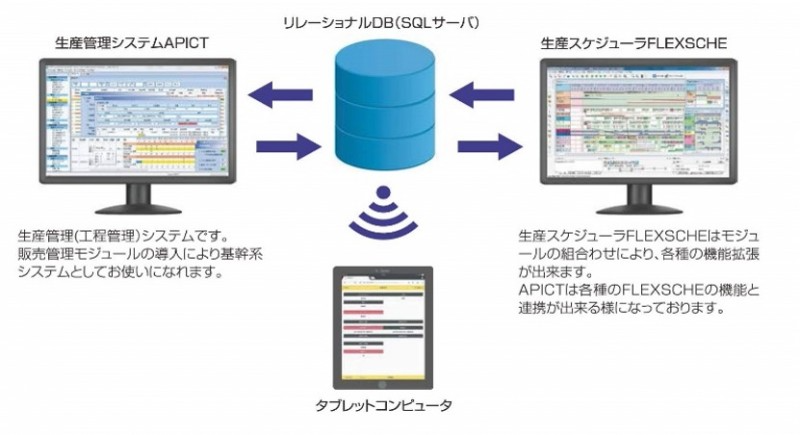

リレーショナルDB使用

APICTシステムでは全てのデータをリレーショナルDBに保存する構成となっております。 このため、生産スケジューラFLEXSCHEの制約を受けることなく、大量のデータの保存が可能になっております。

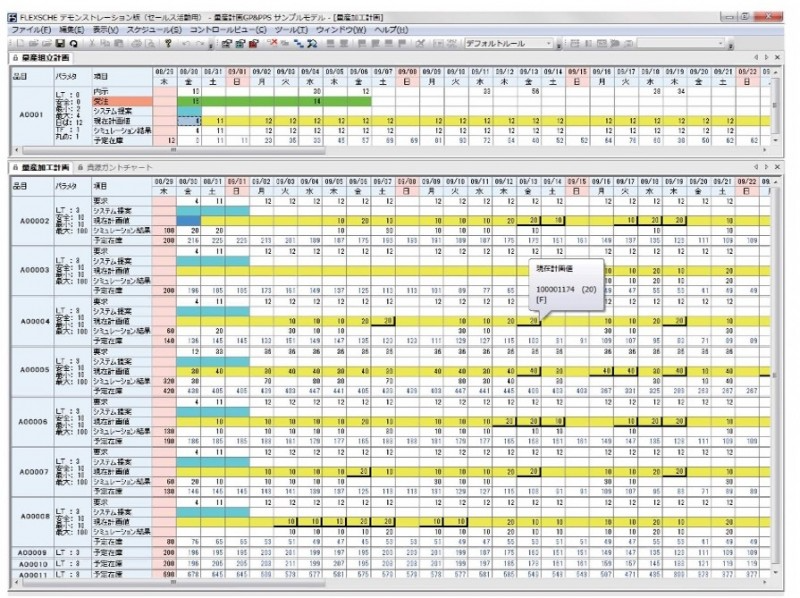

<オプション製品>生産計画シート(PPS)

【PPS概要】

PPSは、品目毎に計画期間中の必要数を求め、システム提案による最適値を現在計画値(オーダー)として生成します。システム提案された値は現在計画値単位で自由に調整して最適な生産計画を簡単に作成する事が可能です。

【現在計画値(オーダー)計画作成】

PPSは在庫や注文などの情報をもとに未来の在庫が不足する時期を予測し、それを補充する現在計画値を生成します。FLEXSCHEでスケジューリングした結果はPPSでは未来の予定在庫という形で確認することができます。(赤線内参照) PPSが現在計画値を自動生成するタイミングや数量は目的に応じて品目の各種パラメータの設定により変更することができます。また、画面上で状況に応じて現在計画値を手動で調整することもできます。

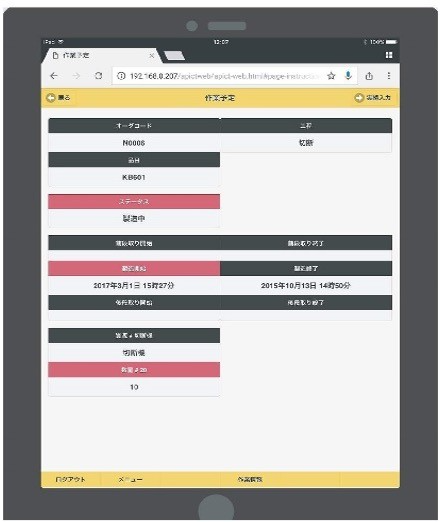

<オプション>APICT WEB

【APICT_WEBの概要】

APICT WEBは生産スケジューラFLEXSCHEを核としたAPICTと密接に連携したタブレット情報端末です。ブラウザベースのソフトウエアで構成されており、生産計画の参照から実績収集及び資料参照が出来ます。又、このAPICT WEBをベースに品質管理機能等への拡張をしていただけます。

【ブラウザベース】

APICT WEBはブラウザ上で動いており、タブレットPCのOSには依存しません。iOS、Windows、Android何れのOSを使ったタブレットPCでも使用していただけます。(HTML5の規格に準拠するブラウザに対応しています。)

【APICTシステムの一部】

APICT WEBはAPICT基本システムと密接に繋がり生産スケジューラFLEXSCHEを中核とするシステムと同期しています。 APICT基本システムの中心にはリレーショナルデーターベースがあり、生産管理システム(工程管理システム)とFLEXSCHE、タブレットコンピュータをシームレスに繋ぐ構成に成っており、個々のシステムインテグレーションでのカスタマイズを最小限とする様に考えられています。

用途例

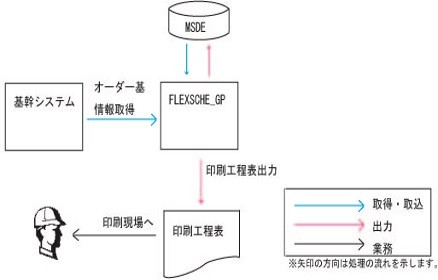

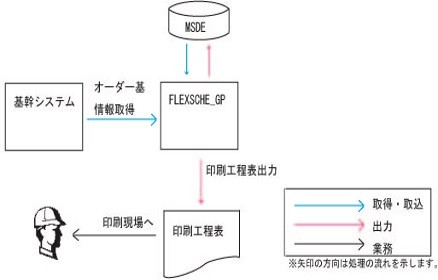

| 【印刷業(新聞・チラシ)】 |

- 営業情報と密接に繋がった生産計画の作成

- APICT基本モジュール

【導入前の課題】

- 印刷工程のスケジュールを立案できるのは経験豊富な一部の人に限られる。

- 年末等忙しい時期に入ると、スケジュール立案だけで他の仕事にまで手が回らない。

- 立てられたスケジュールを元に手動でEXCELの工程表を作成するのに時間を要している。

【対象】

【導入目的】

- 印刷工程のスケジュール立案

- 使い慣れた帳票形式での印刷工程表の出力

- 営業からの受注データ取込みによって生産スケジューラのオーダーを自動作成

【導入効果】

- FLEXSCHEの操作性、柔軟性の良さによりスケジュール立案が短時間で可能。

- 工程計画変更にもスムーズに対応した事。

- 使い慣れた工程表が出力されるので現場へもスムーズに導入できる。

- スケジュール立案者はベテランでなくても、経験ない人でも可能とした事。

|

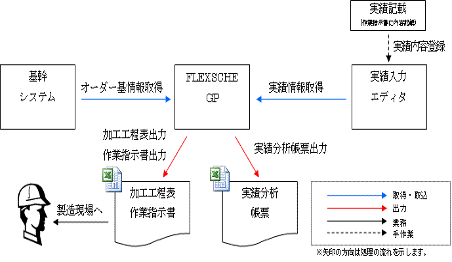

| 【機械(印刷機)】 |

【導入前の課題】

- Excelにより手書きで工程表を作成しており、作成に時間を要している。

- 工程の期間計算、段取り時間の考慮をすべて人に頼っている。

- 作業実績が計画に反映されていない。

【導入目的】

- 製造リードタイム短縮

- 計画立案の時間短縮

- 作業実績を計画に反映

【導入効果】

- FLEXSCHEより構成部品の所要量展開を行いオーダーとして登録した為、登録の手間を除けた。

- 加工工程表(製造現場帳票)に要する時間を大幅に短縮できた。

|

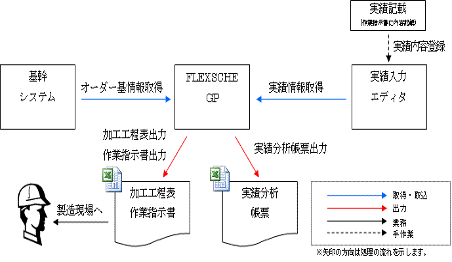

| 【製鉄(電炉)】 |

【導入前の課題】

- 製造工程のスケジュールを立案できるのは経験豊富な一部の人に限られる。

- 基本個別受注の為、計画立案に時間がかかっている。

- 作業実績を取得する仕組みはあるが、計画に反映されていない。

【導入目的】

- 計画属人化の排除

- 基幹システムから受注情報のシームレスな取込

- 計画立案の時間短縮

- 計画の見える化

- 作業実績を計画に反映

【導入効果】

- スケジュール立案者はベテランでなくても、教育により経験ない人でも可能とした事。

- 各部門からの計画の見える化、実績を計画に反映する事ができた。

|

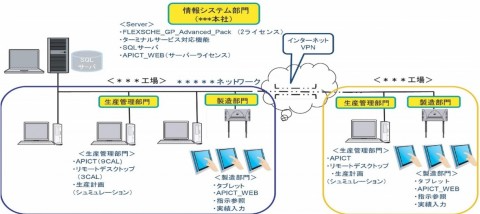

| 【工程外注(表面処理)】 |

- 個別受注生産、ロット生産混在

- APICTフルモジュール+PPS+APICT_WEB

【導入前の課題】

- システムがバラバラで統合化されていない。

- Excel+紙での作業工程が多く残っていた。

- 作業実績を収集する仕組みが殆ど無い状態で、予実管理が出来ていない。

【導入目的】

- 生産管理業務の一元管理

- 製品/仕掛在庫の管理

- 近未来の設備の負荷状況の把握

- 実績収集し予実の管理をしたい。

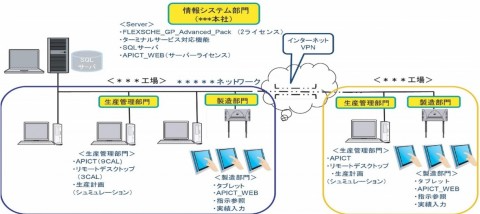

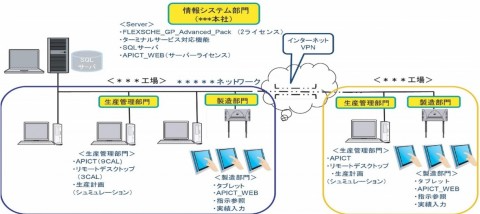

- 工場及び部門間をシステム連携し、一体運営したい。

【導入効果】

- 遠隔地の工場を含め一体運用が出来る様になった。

- 各部門からの計画の見える化、実績を計画に反映する事ができた。

【自動車部品(型鍛造)】

- ロット生産

- APICTフルモジュール+PPS+APICT_WEB

【導入前の課題】

- 内示をもとに生産手配しているが確定注文を受けてからの工程変更に時間がかかる。

- 鍛造工程以外の生産計画は、鍛造計画をもとに各部門がバラバラにに計画している。

- 実在庫が把握されていない。

- 工程変更時の連絡手段が無く、工程の進捗管理が出来ていない。

- 実績は手書きの後再入力と成っており、無駄が多い。

- 外注との入・出荷しょりが煩雑で、手を取られている。

【導入目的】

- 全行程を串刺しとした生産計画とする。

- 注文の変更にスムーズに対応出来るシステムとする。

- 各部門が連携の上工程管理される仕組みとする。

- 現場のリアルタイムの見える化

- リアルタイム在庫の見える化とする。

- リアルタイムでの予実管理とする。

- 現場での入力のみで終わる仕組みとする。

- 社外(協力企業)とのIT化を計る。

【導入効果】

|

| 【自動車部品(型鍛造)】 |

- ロット生産

- APICTフルモジュール+PPS+APICT_WEB

【導入前の課題】

- 内示をもとに生産手配しているが確定注文を受けてからの工程変更に時間がかかる。

- 鍛造工程以外の生産計画は、鍛造計画をもとに各部門がバラバラにに計画している。

- 実在庫が把握されていない。

- 工程変更時の連絡手段が無く、工程の進捗管理が出来ていない。

- 実績は手書きの後再入力と成っており、無駄が多い。

- 外注との入・出荷しょりが煩雑で、手を取られている。

【導入目的】

- 全行程を串刺しとした生産計画とする。

- 注文の変更にスムーズに対応出来るシステムとする。

- 各部門が連携の上工程管理される仕組みとする。

- 現場のリアルタイムの見える化

- リアルタイム在庫の見える化とする。

- リアルタイムでの予実管理とする。

- 現場での入力のみで終わる仕組みとする。

- 社外(協力企業)とのIT化を計る。

【導入効果】

|