特長

「IoT」を活用した視える化により工業炉の予防保全と省エネルギー化をサポート

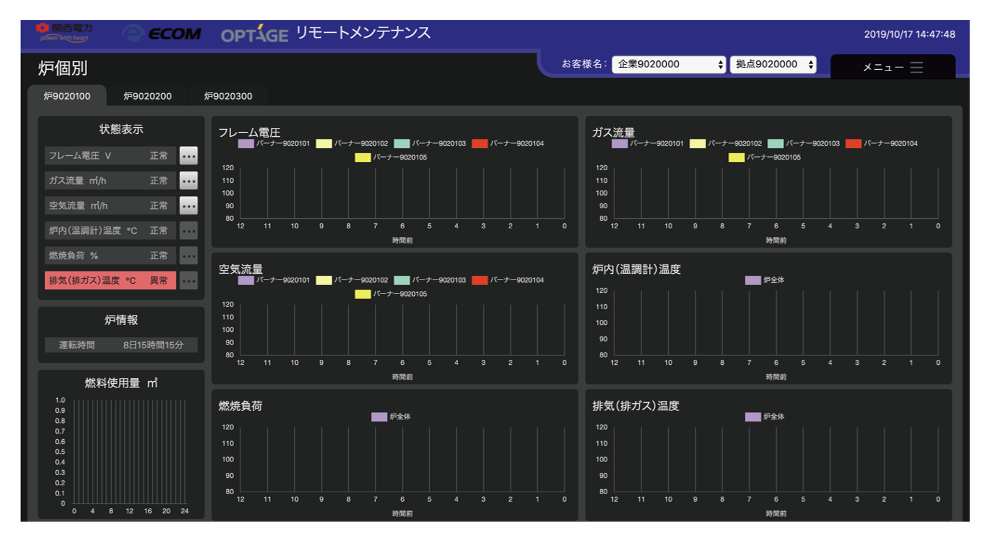

MiteruneはIoTを活用した視える化システムを導入しており、タブレット端末等でお客さま設備の運転情報、警報履歴等を確認可能です。

傾向監視として、異常が起こる前に注意を促すメール機能も搭載しているため、早めの対応が可能になります。

予防保全の面でも、データをもとに計画的な設備保全を行うことで、トラブルの防止につながります。

また、稼働状況を連続モニタすることにより、最適な運用ができているか解析することができるため、現状把握と運用改善により、省エネルギーが可能です。

工業炉の「健康」を常にチェック!クラウドデータ収集サービス

工業炉の稼働状況をPCやタブレットなどの画面に数値やグラフでグラフィカルに表示。外出先からでも閲覧できるので、いつでもどこでも精度の高い運転管理が可能です。

これにより持続的に最適な生産管理を維持できます。また、測定データから工業炉の不具合や故障予知を把握できるため、生産への影響のないタイミングでの保守点検・修理交換ができます。

データは最大32項目を選択して取得可能です。数値データをグラフ化し、一目で傾向が把握できるデザインになっており、画面レイアウトや表示項目などを自分が見やすいデザインにカスタマイズすることも可能です。

【取得データ項目例】

■総合データ

・稼働時間

・燃焼時間

・点火時間

・ガス使用量

■燃焼データ

・フレーム電圧

・ガス流量

・エア流量

・空気比

… その他、装置データ、異常データからも項目選択可能

データ解析+現場プロの経験によるレポート配信サービス

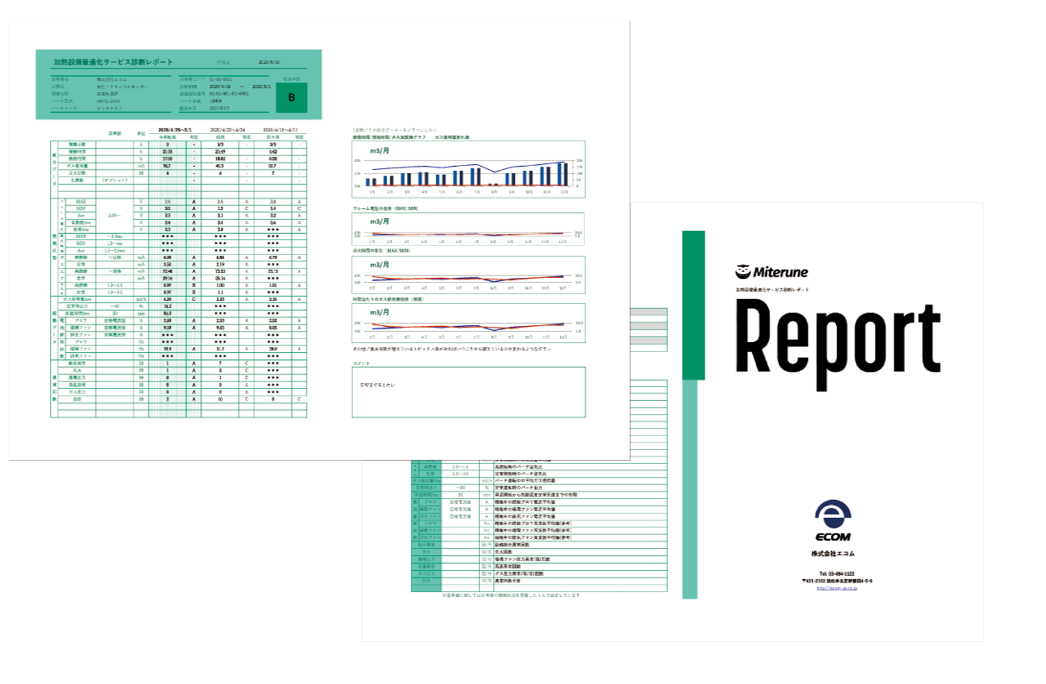

定期レポート配信サービスでは、工業炉の健康診断と考え、現状を可視化し、最適運用維持と計画的な設備改修をご提案いたします。

レポート配信は3ヶ月に1度で、サービス契約中の数値から得たデータから、エネルギー管理士の資格を持つスタッフが工業炉の稼働状況を評価。

効率や安全性の観点から緊急要修理項目を上げるのはもちろん、省エネの観点からも改善提案や細かい数値の設定提案まで行います。

レポート形式でお届けするので、記録として残すことも可能です。

自社内にノウハウが無くても、本サービスをお使いいただくことでベテランの技術で熱設備の運用ができます。

動画

用途例

事例1:

技能伝承が困難 |

【課題】

担当者の交代や、高齢化により後継が必要だが、経験値による感覚や勘に頼って保全を行っていたため、技能の教育が難しい。

【改善策】

実際に数値を見ながら確認がとれるため、効率よく、感覚に頼るだけではない技能伝承が可能になります。

また、定期レポート配信サービスを利用することで弊社スタッフが炉の稼働状況を評価し提案を行うため、ノウハウが無くてもベテランの技術で熱設備の運用ができます。

|

事例2:

トラブルの対処に時間がかかる |

【課題】

何かトラブルが発生した時に担当者が不在の場合、状況説明や対応が困難。

【改善策】

担当者が知りたい状況を数値で伝えることができるため、よりスピーディーな問題解決が可能になります。

データは外出先からも閲覧可能です。

また、メーカーへの問い合わせや弊社の緊急対応サービスを利用する際にも、より状況説明がしやすくなります。

|

事例3:

設備の緊急停止と修理費増大 |

【課題】

事前の予測が立ちにくく、小さな問題に気付きにくいため、予期せぬ緊急停止、生産ラインへのダメージが発生してしまう。

小さな問題の積み重ねが大きな問題となり、修理費が増大してしまう。

【改善策】

数値で確認ができるため、小さな問題とその原因解明が容易であり、大事になる前に計画的な解決が可能です。

傾向監視として、異常が起こる前に注意を促すメール機能が基本サービスに含まれています。

|

事例4:

メンテナンス要員の不足 |

【課題】

設備の停止は生産ラインに影響を与えるため、トラブルが起きた際に対応するメンテナンス要員が必要だが、設備トラブルはいつ発生するか分からないので常に人員を確保しておかねばならない。

【改善策】

設備の状態を数値で把握できるため、事前の予測が立てやすく、計画的なメンテナンス要員の確保が可能です。

また、保守点検・緊急対応サービスを利用することで、御社のメンテナンス要員の削減も可能です。

|

事例5:

省エネルギー化が必要 |

【課題】

高まる省エネニーズに応えた生産を行うため、設備や条件を見直す必要がある。

【改善策】

連続的なデータの解析により、現在の状況を把握し、改善策を得ることで、効率よく最適な省エネをすすめることができます。

また、省エネ対策前後での変化をデータ化し検証することで、他装置への省エネ対策の検討材料にもなります。

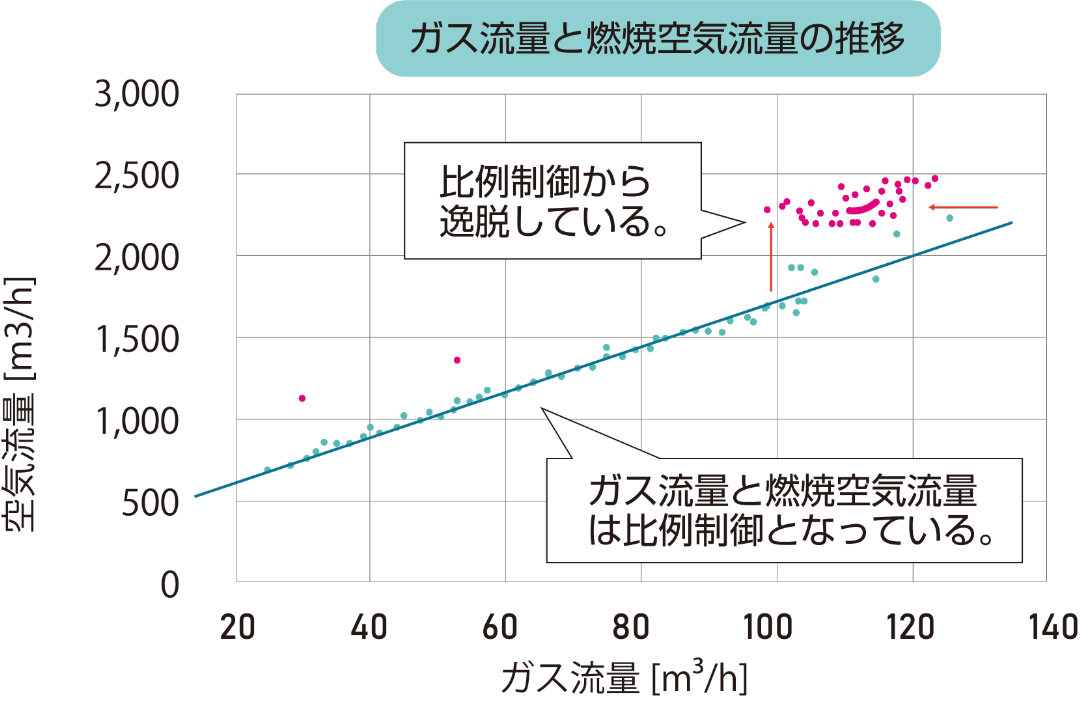

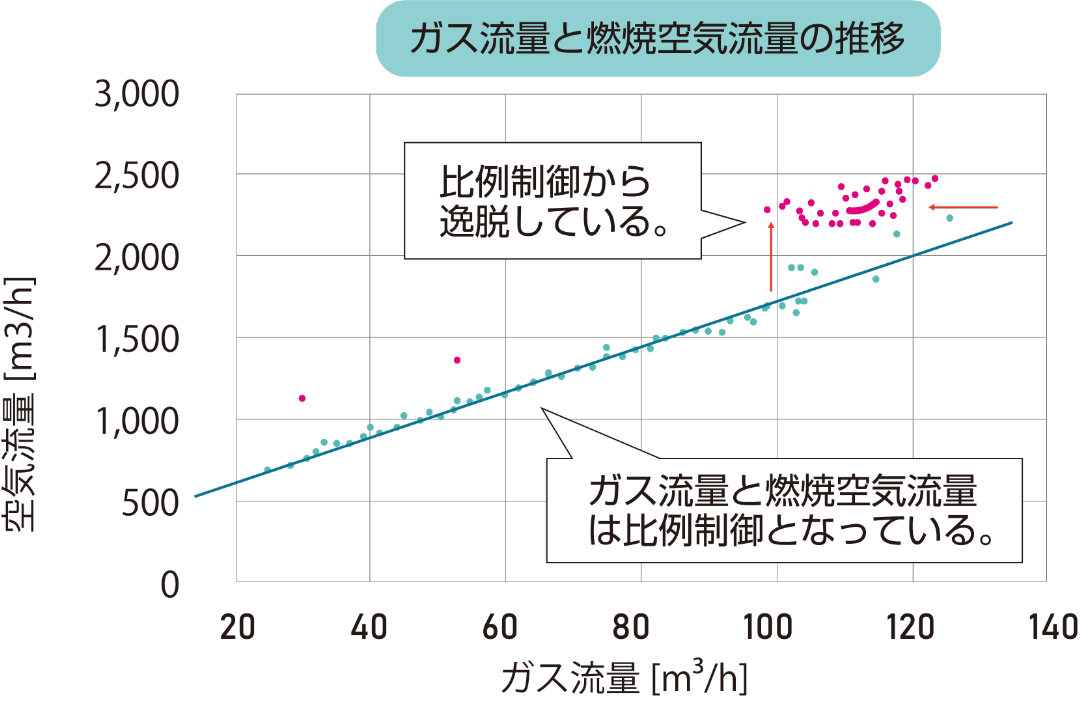

【例:燃焼時間短縮】

分析により、最大出力時にガス過少・エア過剰な条件であることを発見。 これにより、出力が低下し、無駄な燃料を消費していた。

↓

燃焼調整により、燃料消費量20%削減、昇温時間30分短縮を達成。

↓

過剰エアの削減により排ガス(排出CO₂)量を削減。

|

事例6:

不定期で不規則なメンテナンスに不満がある |

【課題】

予防保全ではなく、トラブルがある度に対応しているため、予定通りの生産ができない。

【改善策】

測定データから不具合や故障予知を把握できるため、生産への影響がないタイミングでの保守点検・修理交換が可能です。

また、保守点検サービスを利用することで、より計画的な設備保全が可能となり、トラブルを未然に防ぐことができます。

|

事例7:

運用改善の限界 |

【課題】

経験値による感覚や一時的なデータ取りをもとに行う運用改善には限界があり、今後どのように改善すれば良いのかわからない。

【改善策】

稼働状況の連続モニタにより現状の分析ができるため、よりよい運用維持と設備改修を行うことができます。

また、定期レポート配信やオペレーター電話サービスなどのご利用で、現場プロが最適な運用のための提案をいたします。

|