特長

半導体ウェーハ加工用 面取りホイール

半導体ウェーハの面取り用ホイールです。

シリコンウェーハ用面取りホイールは、切れ味に優れ、溝形状の維持性が高い” ME ”ボンドをご提供いたします。仕上げ面粗さも良好で、面取り加工後のポリッシュ量を低減し、後工程の時間や消耗品の削減により、トータル加工コストの低減につながります。

SiC・サファイアウェーハ用面取りホイールには、切れ味に優れ研削持続性に優れたボンド仕様のホイールをご提案いたします。少量・中量生産には電着ボンド面取りホイールもご提供できます。

LT・LNウェーハ用面取りホイールには、脆性を伴うウェーハのチッピング発生を抑制するボンド仕様をご提供いたします。

一般的なR型(ラウンド・フルラウンド)、T型の溝形状以外にも、左右非対称形状などの特殊形状にも対応いたしますので、ご相談ください。

- 【適用材質】

- シリコン、SiC ( 炭化ケイ素 / シリコンカーバイド )、サファイア、LT ( タンタル酸リチウム / リチウムタンタレイト )、LN ( ニオブ酸リチウム )、GaN ( 窒化ガリウム / ガリウムナイトライド )、GaAs ( ガリウムヒ素 )、石英

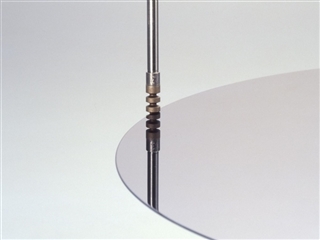

半導体ウェーハ加工用 ノッチホイール

半導体ウェーハのノッチ部の面取り仕上げ用ホイールです。独自の加工技術によってシャンクに対するダイヤ層部の振れ精度が良好です。シリコンウェーハ以外にも、大型化してきているSiC(シリコンカーバイト)、LT(タンタル酸リチウム)などの化合物半導体ウェーハ用や石英ウェーハ用にも各種仕様のホイールを提供します。

一般的なR型(ラウンド・フルラウンド)、T型の溝形状以外にも、左右非対称形状などの特殊形状にも対応いたしますので、ご相談ください。

- 【適用材質】

- シリコン、SiC ( 炭化ケイ素 / シリコンカーバイト )、LT ( タンタル酸リチウム / リチウムタンタレイト )、LN ( ニオブ酸リチウム )、石英、サファイア

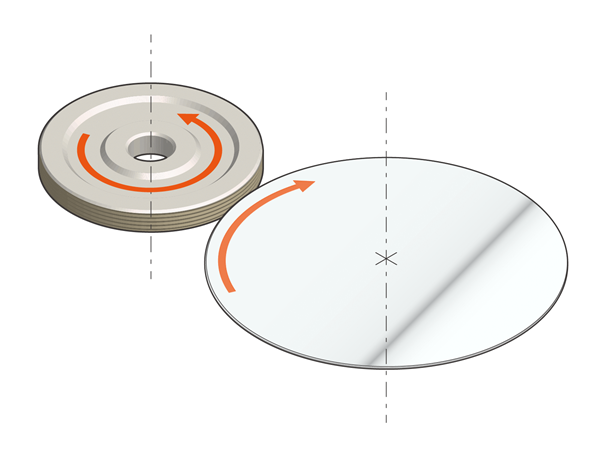

化合物半導体ウェーハ平面研削用「ベガ」 有気孔ビトリファイドボンドホイール

化合物半導体用のSiC基板などの平面研削で高品位な加工面を実現

■超微粒ダイヤモンドと大口径気孔と微小気孔のコンビネーション組織を持つビトリファイドボンドとの組み合わせにより、高品位な研削面を実現

■超微細破砕を実現するボンドの採用により、最小単位での自生発刃が実現でき切れ味が持続

■安定的に高品位面が得られ、加工コスト低減

半導体製造装置向け硬質脆性材料用 メタルボンド軸付ホイール

硬質脆性材料の加工に特化したダイヤモンド メタル軸付ホイールです。

マシニングセンタ / グライディングセンタを使用した硬質脆性材料の研削加工において、各種材料に最適なボンド仕様を提供いたします。

メタルボンドホイールは、砥粒保持力が高く硬い材料の加工でも高い切れ味を有します。熱伝導率も良く加工点に熱がこもり難く脆性材料の熱クラック発生などを抑止できます。ダイヤモンド層が1層だけの電着と比較して工具寿命が長く、特に硬いSiC・窒化アルミニウムなどのセラミックス加工に最適な工具です。

また石英ガラスの加工においても、最適なボンド選定によって高い研削持続性を有します。

ダイヤモンドコアドリル

ダイヤモンドコアドリルは、硬脆性材料の穴あけ・コア抜き用途の製品でしたが、セラミックスをはじめとした硬質材料のマシニングセンタ / グライディングセンタでの形状加工に使用用途が広がっています。

センタースルー構造でのクーラント供給により切粉の抜けがよく、切粉による工具・ワークへのダメージを軽減し、高効率な加工が可能です。

切粉が溜まりやすい狭い幅でのヘリカル研削によるザグリ加工に最適な工具です。セラミックスへの高効率な穴あけ加工には最適な形状をご提案します。

また強固なボンドブリッジ構造により長寿命で安定した切れ味を発揮します。

用途例

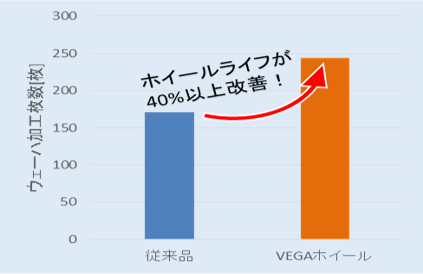

化合物半導体ウェーハ用面取りホールの長寿命化

| 【課題】 |

低炭素社会における省電力化の流れにおいて、パワーデバイスの基板となる化合物半導体ウェーハの生産は着実な伸びが期待されています。その鍵となるのがウェーハの加工コストで、その面取り加工においてもダイヤモンド工具の寿命向上が重要。チッピングを抑えてホイールライフの長寿命化が必要です。 |

| 【解決策】 |

ホイールの長寿命化は、工具の切り替えタクトの短縮、総使用コストの削減等のメリットにつながります。当社のメタルボンド面取りホイールは、SiC(シリコンカーバイド))や GaN(窒化ガリウム)ウェーハ加工用に最適化しており、チッピングを抑え、かつ長寿命を実現します。

化合物半導体ウェーハ用に最適化したメタルボンドの開発により、SiCウェーハの面取り加工において他社製品比較30%以上寿命が向上したテスト結果が得られました。 |

SiCウェーハ平面研削の【粗加工】におけるホイールの長寿命化

| 【課題】 |

低炭素社会における省電力化の流れにおいて、パワーデバイスの基板となる化合物半導体ウェーハの生産は着実な伸びが期待されています。その鍵となるのがウェーハの加工コストで、平面研削の粗加工工程では取り代が多い分、よりホイールの長寿命化が必要となります。 |

| 【解決策】 |

当社の有気孔ビトリボンドホイール「ベガ」は、従来よりも大きな気孔径と高い気孔率を両立させ、ワークへの食いつき性を最大限に高めたホイールです。特にSiCウェーハの平面研削に好適で、6“ SiCウェーハもノンドレスで加工が可能。優れた耐摩耗性でホイールあたりのウェーハ加工可能枚数を増やし、ウェーハの加工コスト低減に貢献します。 |

窒化アルミニウムなど高脆性材料のザグリ加工で安定した研削性能を実現

| 【課題】 |

半導体製造装置の治具などに使用される硬質脆性材料である窒化アルミニウム(AlN)などのセラミックスのザグリ加工などにおいて、安定した研削性能が求められています。 |

| 【解決策】 |

当社のセラミックス加工用メタルボンドの硬く脆いボンド特性に、低電流値で切れ味を向上させ、安定した研削性能が発揮できるボンドMF560を開発しました。 従来ボンドと比較して研削抵抗を下げて安定した研削加工が可能です。

ザグリ加工用の軸付きホイール以外にも、輪郭加工用のストレートホイールも高いパフォーマンを発揮します。

|