PTFEとは|加工のポイントや成形品例を解説

PTFE(ポリテトラフルオロエチレン)は、優れた耐熱性、耐薬品性、低摩擦性を持つ、ふっ素樹脂の一種です。PTFEの特性と用途例について詳しくご紹介します。

目次

- PTFEとは?

- PTFEの特徴

- 耐熱性

- 耐薬品性

- 低摩擦性

- 電気絶縁性

- PTFEの材質の種類と選び方

- バージンPTFE(非充填PTFE)

- 充填材入りPTFE

- 代表的な充填材の種類と性能比較

- PTFEの主な加工方法

- 圧縮成形

- 押出成形

- 切削加工

- スカイビング加工

- その他の特殊な加工方法

- PTFE加工における重要なポイントと注意点

- 熱膨張による寸法変化への対策

- 経時変化を防ぐアニール処理の重要性

- バリの発生と除去方法

- 素材の柔らかさに起因する課題(クランプ・傷)

- PTFEの成形品例

- パッキン・ガスケット

- 電気絶縁部品

- チューブ・ホース

- コーティング材

- シート・フィルム

- ライナー

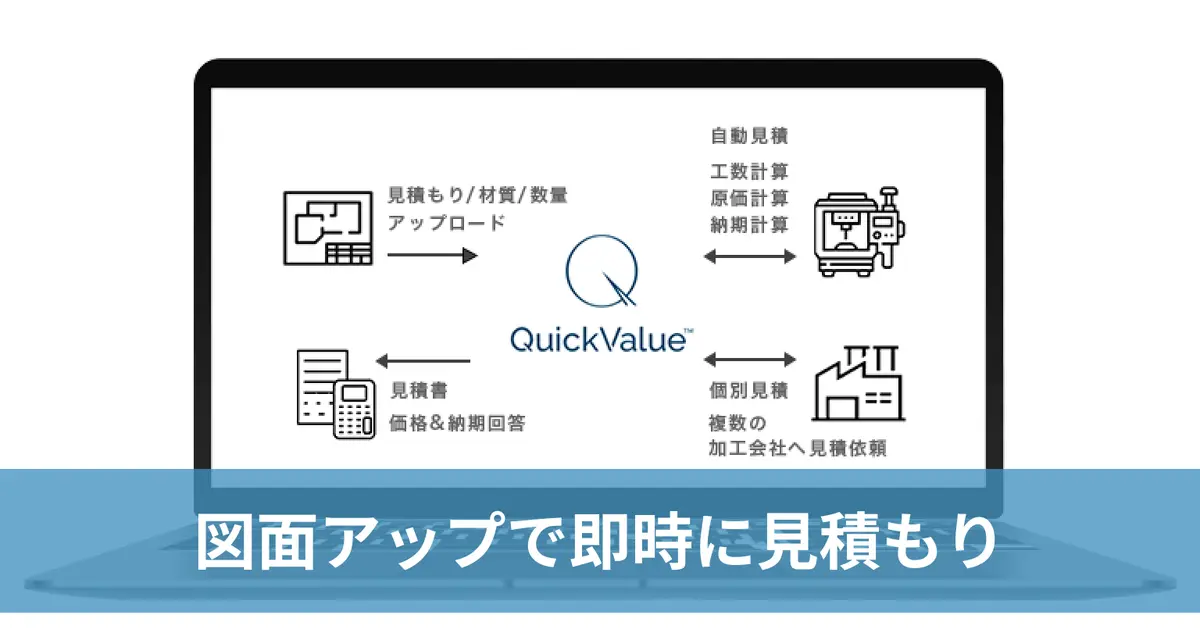

- PTFE調達のDX化を実現する「Quick Value™」

- Quick Value™の特長

PTFEとは?

PTFEとは、ポリテトラフルオロエチレンの略称で、ふっ素樹脂の一種です。

一般的には「テフロン」の名で広く知られており、フライパンのコーティングなど家庭用品から工業用部品まで幅広く使用されています。

PTFEの特徴

耐熱性

PTFEは他の多くのプラスチックと比べても非常に高い融点を持ち、その融点は327℃に達します。また、連続使用可能温度は260℃となっており、極めて過酷な環境下でも安定した性能を発揮します。この特性は、例えば高温下での作業が必要とされる産業用機械や装置の部品、あるいは高温プロセスを伴う製造ラインなどで特に重要です。

耐薬品性

ふっ素原子と炭素原子の強固な結合(CF結合)により、PTFEは酸・アルカリ・有機溶剤などのほとんどの薬品に対して優れた耐性を示します。この特性により、化学プラントや医療機器など、厳しい化学環境で使用されています。

具体的には、腐食性の高い化学物質を扱うタンクやパイプライニング、バルブやポンプ、配管材料でその効果を発揮します。さらに、長期間にわたり化学薬品への耐性を保つことができるため、メンテナンスコストの削減にも寄与します。

低摩擦性

PTFEの分子構造は非常に滑らかであり、分子間相互作用が弱いため、低摩擦で摩耗に強い特性を持っています。そのため、動きの多い機械部品や軸受けにおいて非常に重要な役割を果たします。

例えば、自動車のエンジン部品や航空宇宙産業における軸受けなど、摩耗が懸念される部品において、その特性が活かされています。さらに、低摩擦性はエネルギー消費の低減にもつながり、効率的な動作を支援します。

電気絶縁性

PTFEは、あらゆるプラスチックの中で際立って電気に強く、高電圧下でも絶縁性を持続するという特徴があります。具体的には、低誘電率と低誘電正接を示し、耐アーク性にも優れています。そのため、高電圧環境下でのケーブル被覆材やコネクタ部品などに頻繁に使用されています。

電気・電子部品における絶縁材料として、その優れた性能が求められており、高電圧環境でも信頼性の高い絶縁を提供します。さらに、信号の損失を最小限に抑える特性から、精密機器や通信機器などの分野でも非常に重要な素材となっています。

PTFEの材質の種類と選び方

PTFEは多くの優れた特性を持ちますが、機械的強度、特に耐摩耗性や耐クリープ性(荷重をかけ続けた際の変形への耐性)は、構造材料としては比較的低いという弱点があります。この弱点を補い、特定の性能を向上させるために、様々な「充填材(フィラー)」を配合したグレードが存在します。

バージンPTFE(非充填PTFE)

充填材を一切含まない純粋なPTFEを「バージンPTFE」と呼びます。PTFE本来の特性である最高の耐薬品性、電気絶縁性、非粘着性が求められる用途に最適です。腐食性の高い流体を扱うバルブシートやガスケット、電気絶縁用のスペーサーなどが代表的な用途です。

充填材入りPTFE

バージンPTFEの弱点である耐摩耗性や耐クリープ性を改善するために、ガラス繊維やカーボンなどの充填材をPTFEの粉末に混ぜ込んで成形したものが「充填材入りPTFE」です。これにより、PTFEの優れた基本特性を維持しつつ、機械部品としての耐久性を大幅に向上させた複合材料となります。

代表的な充填材の種類と性能比較

充填材の種類によって改善される特性や注意点が異なります。用途に応じて最適な材料を選定することが重要です。

充填材 | 主な改善特性 | 注意点・低下する特性 | 主な用途 |

|---|---|---|---|

ガラス繊維 | 耐摩耗性、耐クリープ性、剛性 | 相手材を摩耗させる可能性、強アルカリ・フッ酸に弱い | バルブシート、ガスケット、ベアリング |

カーボン | 耐摩耗性、圧縮強度、熱伝導性、耐クリープ性 | 電気絶縁性が低下(導電性を持つ)、耐薬品性が若干低下する場合がある | 高負荷軸受、ピストンリング、メカニカルシール |

ブロンズ | 最高の耐摩耗性・圧縮強度、熱伝導性 | 耐薬品性(特に酸)と電気絶縁性が大幅に低下 | 橋梁支承、高荷重摺動部品 |

グラファイト | 自己潤滑性(低摩擦)、熱伝導性 | 電気絶縁性が低下、機械的強度の向上は限定的 | 乾燥環境でのシール材、ガスケット |

高性能ポリマー | 極めて高い耐摩耗性、耐熱性、相手材への低攻撃性 | コストが非常に高い | 半導体・航空宇宙分野の高性能摺動部品 |

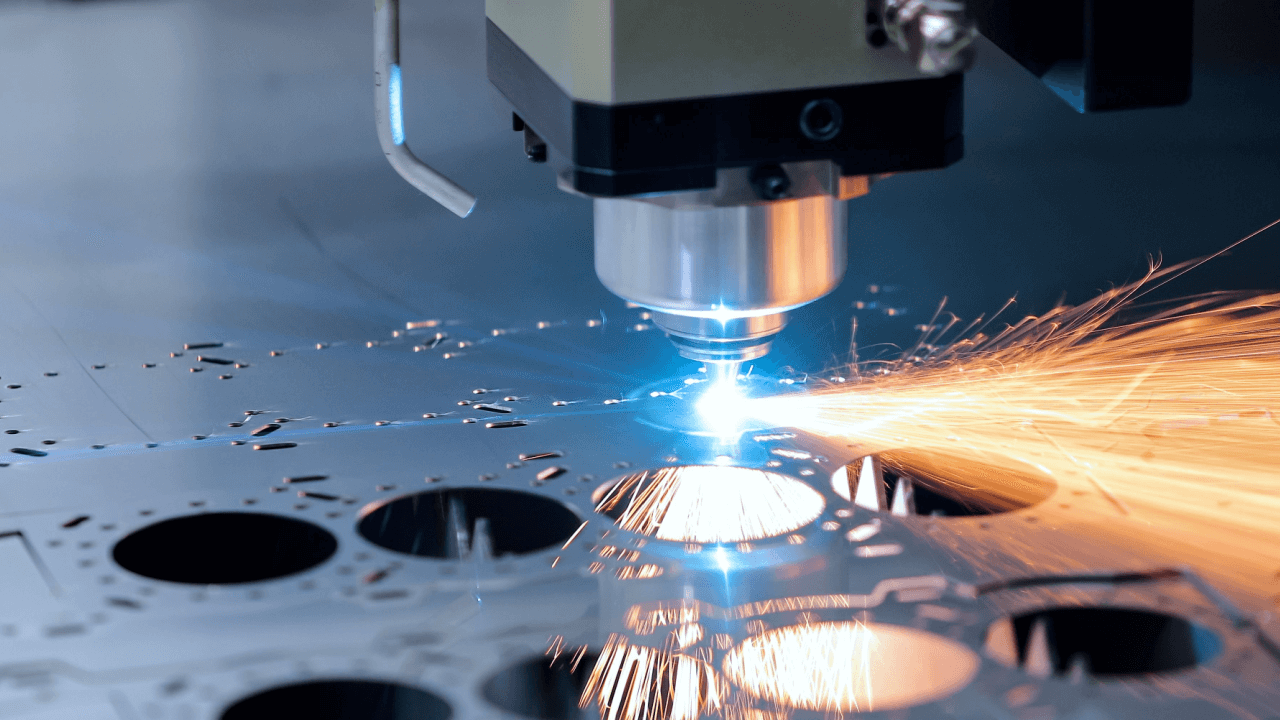

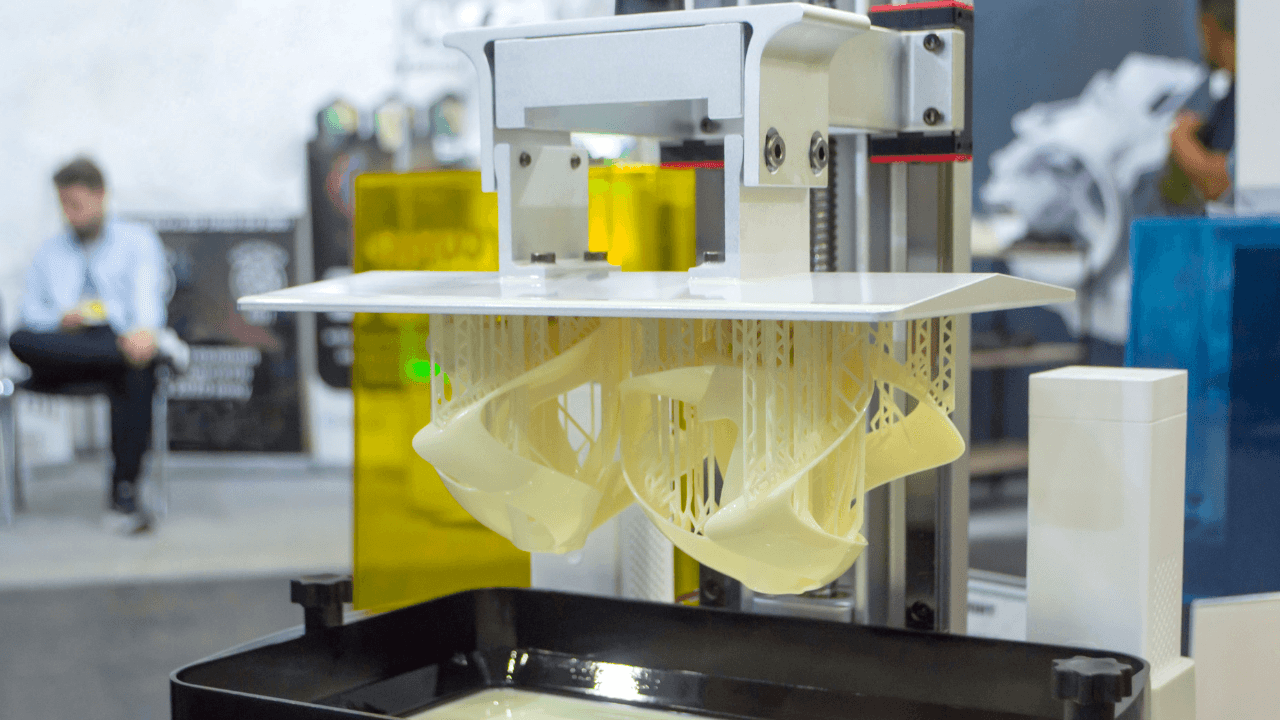

PTFEの主な加工方法

PTFEの加工プロセスが他の樹脂と大きく異なるのは、その特異な熱的性質に起因します。PTFEは融点以上に加熱しても、一般的な熱可塑性樹脂のようにサラサラの液体にはならず、溶融粘度が極めて高いゲル状になります。このため、金型に溶かした樹脂を流し込む射出成形は適用できません。代わりに、粉末を固めてから目的の形状に仕上げるといった、粉末冶金に似た特殊な方法が用いられます。ここでは、代表的な加工方法をご紹介します。

圧縮成形

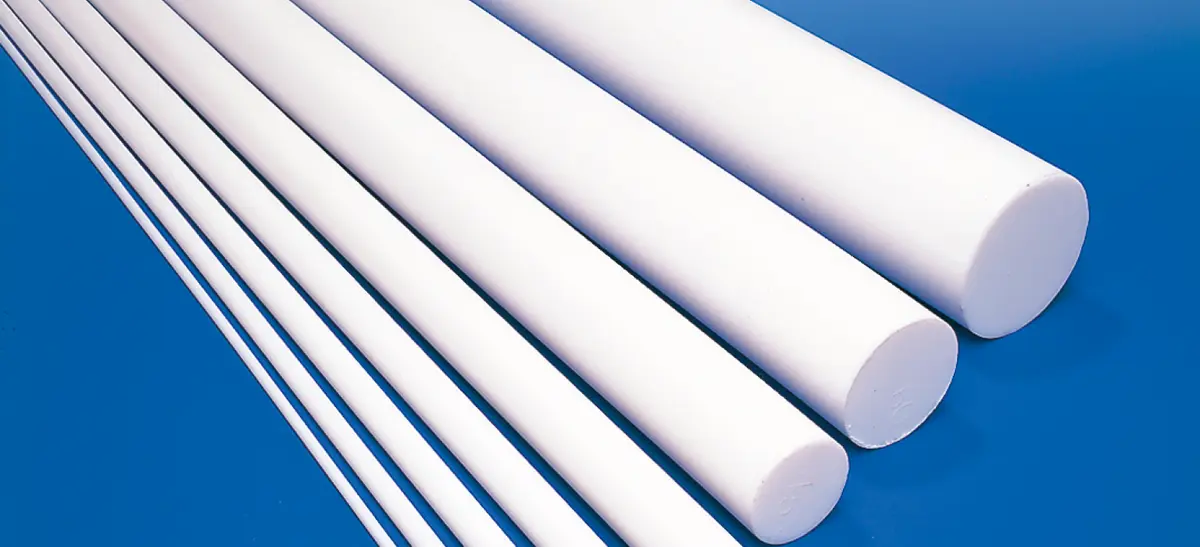

PTFEの粉末原料(モールディングパウダー)を金型に入れ、高い圧力で押し固めて「予備成形体」を作った後、焼成炉で融点以上に加熱して粒子を融着させる方法です。主に、後工程である切削加工の元となるシート(板)、ロッド(丸棒)、ブロックといった単純な形状の素材を製造するために用いられます。大型で厚みのある製品を製造できる利点がありますが、複雑な形状の成形には向いていません。

押出成形

PTFEを連続的に押し出して、チューブやロッド、電線被覆などの長尺製品を製造する方法です。原料の種類によって、主に2つの方法があります。

・ラム押出成形:モールディングパウダーを用い、シリンダー内で加熱されたPTFEをラム(プランジャー)で断続的に加圧し、金型から押し出す方法です。比較的大径のロッドやチューブの連続生産に適していますが、押し出し速度が遅く、薄肉の製品には不向きです。

・ペースト押出成形:ファインパウダーと呼ばれる微粉末のPTFEに潤滑助剤を加えてペースト状にし、それを押し出して成形する方法です。主に、細いチューブや電線被覆、フィルムなどの薄肉製品の製造に用いられます。薄肉で精密な製品を高速で生産できる利点がありますが、潤滑助剤を除去する工程が必要になります。

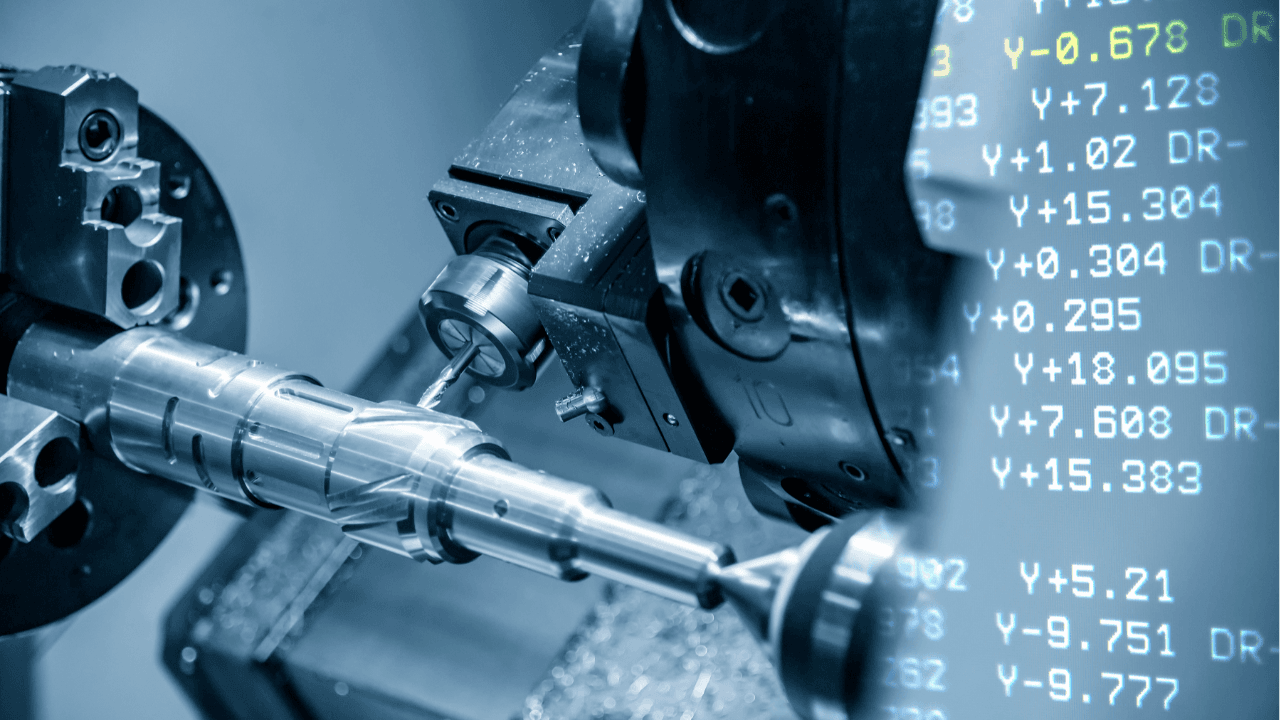

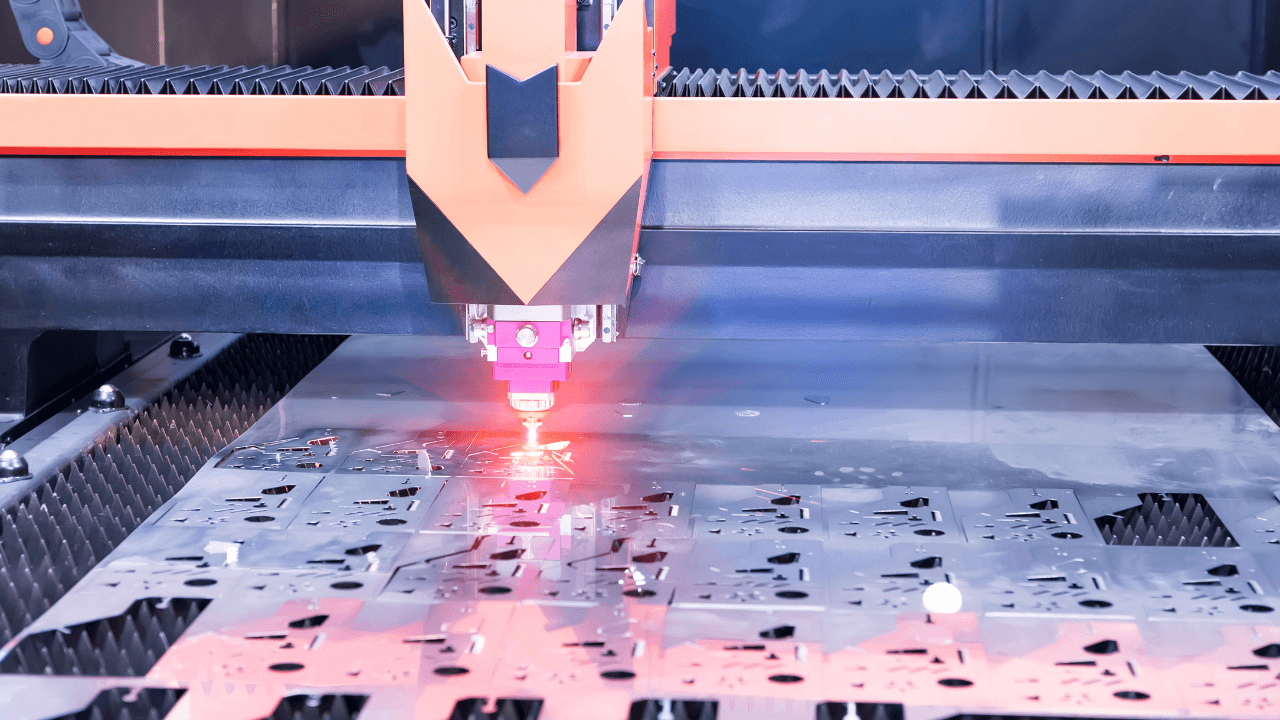

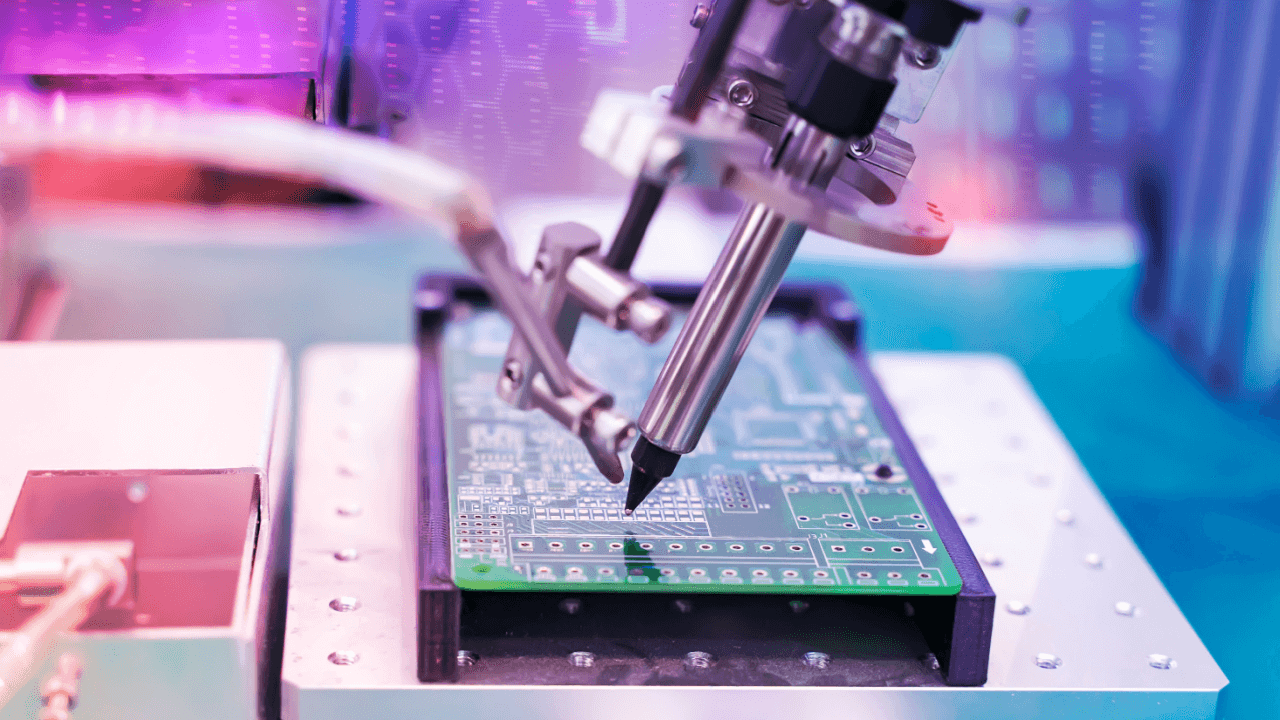

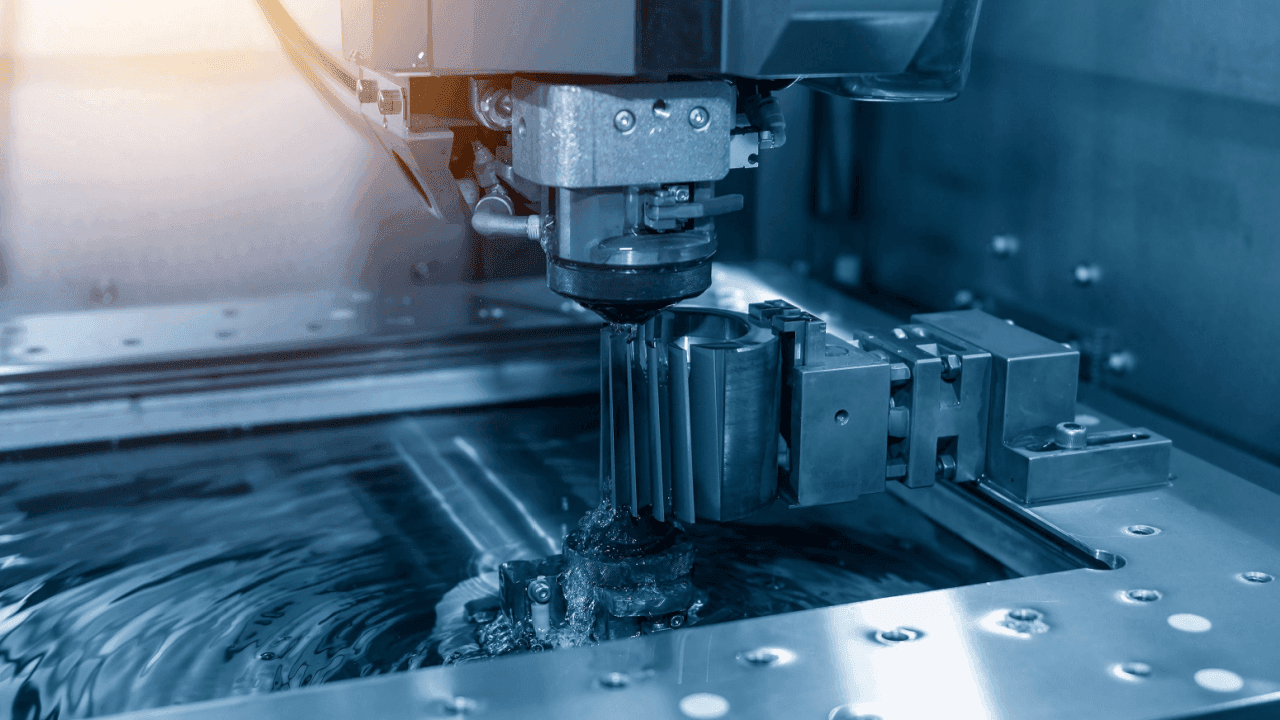

切削加工

圧縮成形や押出成形で作られたPTFEの素材(ロッド、シート、ブロックなど)を、旋盤やフライス盤、マシニングセンタなどを用いて削り、目的の形状に仕上げる方法です 。複雑な形状の部品や、高精度が求められる部品の製造に広く用いられます。金型が不要なため、試作品や少量生産に適している一方、材料の削り屑が出るため材料ロスが大きくなるという側面もあります。

・旋盤加工:材料(主に丸棒)を回転させ、そこに固定した刃物を当てることで削り出していく加工方法です。シャフトやリング、シール材といった円筒形状の部品製作に適しています。

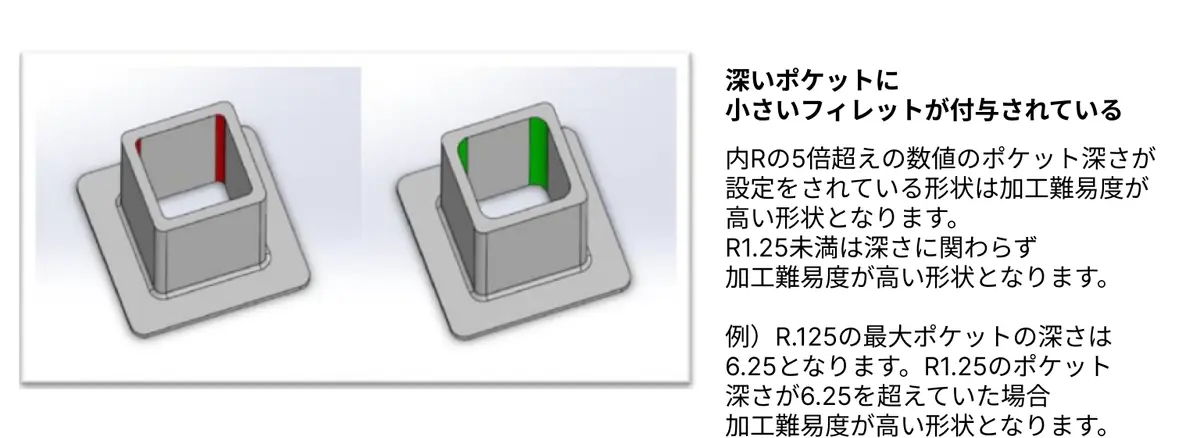

・フライス加工:刃物を高速で回転させ、固定した材料(主にブロックや板材)に当てることで削り出していく加工方法です。穴あけや溝加工、角形状の部品など、複雑な三次元形状の製作が可能です。

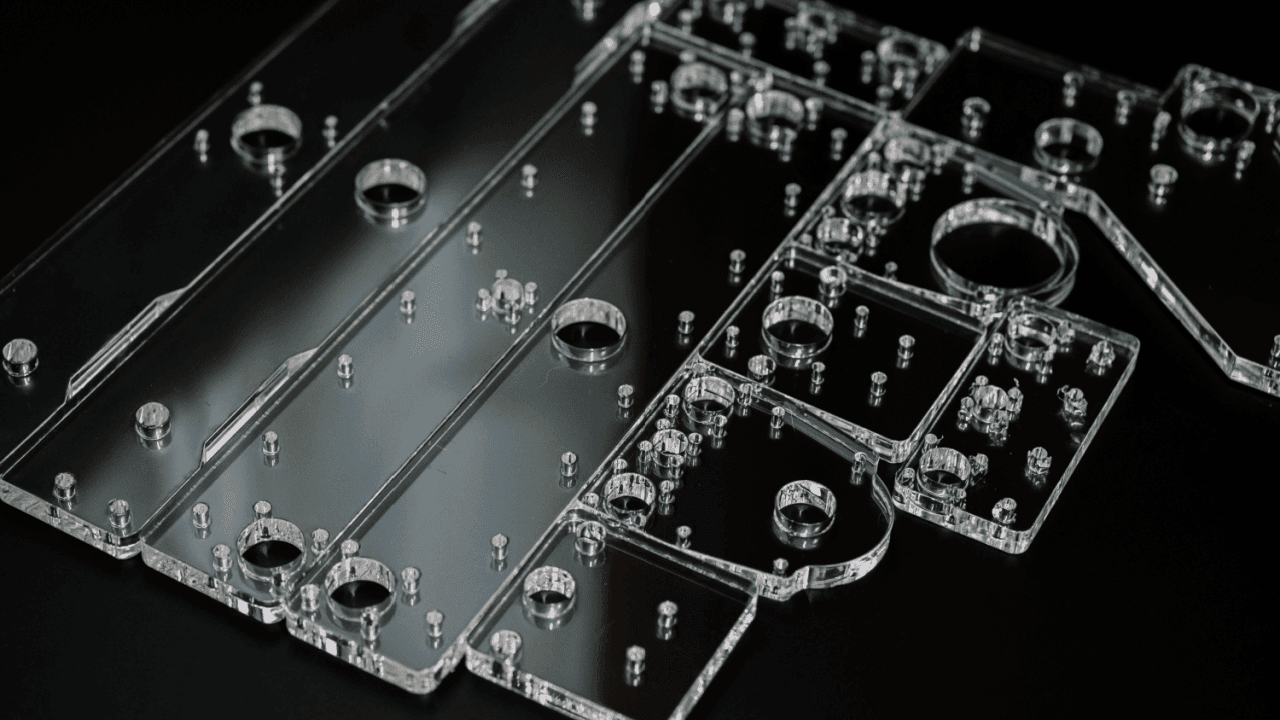

スカイビング加工

PTFE製の薄いシートやフィルムを製造するための特殊な加工法です。焼成して作られた大きな円柱状の素材を回転させ、そこに長い刃物を当てて、大根のかつら剥きのように薄く削り取っていきます。この方法により、他の加工法では難しい、均一な厚みの長尺フィルムを製造することができます。

その他の特殊な加工方法

上記のほかにも、製品の形状や用途に応じて、以下のような特殊な加工方法が用いられます。

・アイソスタティック成形:ラバー製の型にPTFE粉末を充填し、液体を介して全方向から均等な圧力をかけて成形する方法です。複雑な形状でも均一な密度の成形品が得られるため、継ぎ目のない一体成形の容器(薬液槽など)の製造に用いられます。

・ディスパージョンコーティング:PTFEの微粒子を水に分散させた液体(ディスパーション)を、金属などの基材に塗布し、加熱・焼成してPTFEの皮膜を形成する方法です。家庭用品のフライパンのコーティングがこの代表例です。

PTFE加工における重要なポイントと注意点

PTFEの優れた特性は、裏を返せば加工の難しさに直結します。高品質なPTFE部品を製造するためには、その特異な性質を深く理解し、適切な対策を講じることが不可欠です。

熱膨張による寸法変化への対策

PTFE加工における最大の課題は、温度変化による寸法管理です。PTFEは金属に比べて熱膨張係数が非常に大きく、温度によって寸法が大きく変化します。特に注意が必要なのは、常温付近に「転移点」と呼ばれる特異な点が存在し、この温度を境に体積が大きく変化することです。

これは、例えば、ある温度環境で精密に加工された部品が、それより低い温度の環境では収縮して寸法公差を外れてしまう可能性があることを意味します。そのため、加工時だけでなく、最終的な寸法検査においても厳密な温度管理が極めて重要になります。

経時変化を防ぐアニール処理の重要性

圧縮成形と焼成の工程を経たPTFE素材には、内部に応力(内部歪み)が残留しています。この内部応力が残ったまま切削加工を行うと、加工後に時間の経過とともに部品が反ったり変形したりする「経時変化」の原因となります。

この問題を防ぐために行われるのが「アニール処理」です。これは、素材を特定の温度で一定時間保持した後にゆっくりと冷却することで、内部応力を取り除く熱処理です。特に高い寸法精度が求められる部品においては、このアニール処理が品質を保証する上で不可欠な工程となります。

バリの発生と除去方法

PTFEは柔らかく、粘り気のある材質のため、切削加工時に切り屑が綺麗に分離せず、「バリ」が発生しやすいという特徴があります。特に、流体が通る穴の内部や、精密な組み立てが要求される部分では、わずかなバリが性能を大きく左右することがあります。

対策としては、切れ味の鋭い専用の刃物を使用することや、加工条件を最適化することが挙げられますが、多くの場合、加工後に手作業や専用工具による丁寧なバリ取り工程が必要となります。

素材の柔らかさに起因する課題(クランプ・傷)

PTFEは素材自体が柔らかいため、加工機に固定(クランプ)する際に注意が必要です。強い力で締め付けると、部品が変形したり、表面にクランプ跡が残ったりしてしまいます。そのため、製品の形状に合わせて専用の治具を用意したり、締め付け圧力を精密に調整したりといった工夫が求められます。

また、傷が付きやすく汚れも目立ちやすいため、製造工程全体を通して慎重な取り扱いが必要です。

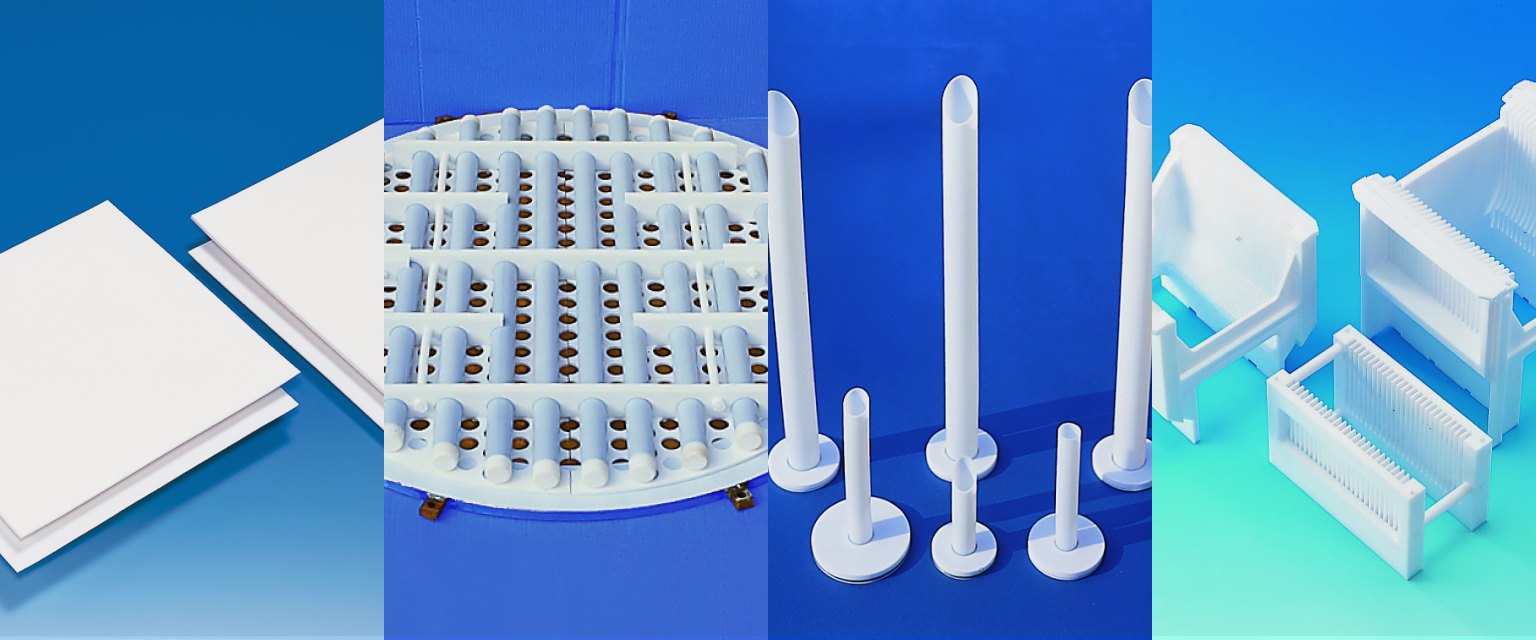

PTFEの成形品例

PTFEは非常に幅広い用途で使用されており、耐熱性、耐薬品性、非粘着性などの特性を活かした成形品が多数存在します。

パッキン・ガスケット

PTFEの低摩擦性と耐薬品性を活かし、パッキンやガスケットとして利用されています。これらはバルブ、ポンプ、配管系統などで重要な役割を果たします。

例えば、配管システムにおいて、PTFE製のパッキンやガスケットは漏れを防ぎ、化学薬品や高温流体の安全な移送を可能にします。また、PTFEの耐薬品性により、配管に流れる流体を選ばず長期間にわたって安定した性能を維持します。

電気絶縁部品

PTFEはその優れた電気絶縁性により、ケーブル被覆材やコネクタ部品などに広く使用されています。特に高電圧環境下でも信頼性の高い絶縁を提供するため、電気・電子機器において欠かせない素材となっています。

電気的特性を維持することにより、機器の安全性と性能を向上させることができます。

チューブ・ホース

耐薬品性や耐熱性、純粋性、非粘着特性を利用したチューブやホースとして利用されています。

強酸や強アルカリ、溶剤といった様々な薬液や、高温での利用、メンテナンスしにくい箇所で、長期間にわたってその性能を維持することができます。

コーティング材

フライパンの内面コーティングや炊飯器、食品製造のオーブン工程など、PTFEの非粘着性を活かした用途で広く利用されています。食品がこびりつきにくくなるため、調理が楽になるだけでなく、清掃も容易です。食品衛生法に適合しています。

また、PTFEコーティングにより調理器具の耐久性も向上し、長期間にわたってその性能を維持することができます。

シート・フィルム

PTFEシートやフィルムは、特定の環境下での保護性能を向上させるため、様々な産業分野での活用が期待されています。

例えば、260℃のオーブンでパンを焼くコンベアベルトであったり、熱プレスで金型にワーク材が粘着するのをふせぐためのフィルムで利用されています。また、フィルムは電気絶縁材料としても利用されコンパクトな設計で信頼性を高めるために利用されます。

ライナー

管やタンクの接液部の内面ライナーとして、PTFEの耐薬品性や純粋性、非粘着性によって化学薬品による腐食や劣化を防ぐ用途で利用されます。

特に半導体関連の高純度薬液、化学工業や医薬品製造などで使用される薬液のタンクや管において、PTFEライナーはその性能を発揮し、製造プロセスの安全性と効率を高めます。

PTFE調達のDX化を実現する「Quick Value™」

「Quick Value™」は、PTFE加工品の調達を革新するデジタル調達サービスです。部品図面をアップロードするだけで、厳しい品質基準と審査をクリアした加工パートナーからの見積もりと納期を瞬時に取得できます。従来の手作業に頼るプロセスを効率化し、経験豊富なベテランに依存することなく、迅速かつ正確な調達が可能となります。

Quick Value™の特長

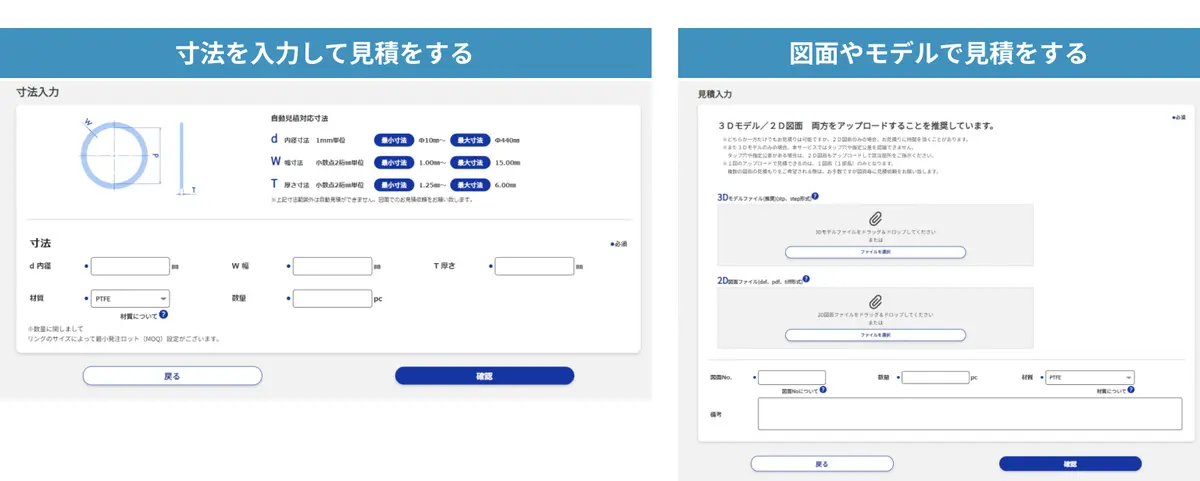

簡単操作で見積もり時間を短縮

図面データをアップロードするだけの簡単操作で、原則2時間以内に価格と納期の見積もりが提示されます。予めセットした加工工程と工数計算ツールにより3Dモデルがあれば数分で見積工数を算出することも可能です。

厳選された加工パートナー

Quick Value™は、厳しい品質基準と審査をクリアした加工パートナーのみが参画するプラットフォームです。各社のなかから、見積図面に応じて価格と納期のベストバランスの見積をご提案いたします。また、加工用の素材は、様々な製造業(半導体製造装置、化学プラント、食品製造など)と用途で実績のあるバルカーのバルフロン®PTFEだけを使用しています。

※バルフロン®は、バルカーが1952年に販売を開始したフッ素樹脂製品の商品名です。 バルフロン®製品は世界中の半導体前工程プロセスの工場で薬液の貯蔵タンク、薬液搬送のための配管およびバルブ・ポンプ部品、半導体の製造装置内部の薬液が触れる部品、高いクリーン度が求められる部品に使用され、多数の納入実績があります。

幅広いカバー範囲

長年の実績により、様々な形状・サイズ・加工方法に対応しています。ふっ素樹脂の大型加工品、溶接加工品など高度な図面に対応しているのが特長です。

長年の実績により、様々な形状・サイズ・加工方法に対応しています。ふっ素樹脂の大型加工品、溶接加工品など高度な図面に対応しているのが特長です。

後払い制度による利便性

初めてのお客様でも、部品調達で馴染みのある掛け払い式で部品を購入いただけます。また、月に1回の請求書で1か月分をまとめて翌月に支払うことが可能で、購入の都度、支払い処理をする必要はありません。

「Quick Value™」について詳しく見る

.png&w=3840&q=75)

.webp&w=3840&q=75)

.png&w=3840&q=75)