熱プレス(ホットプレス)とは? 加工技術から成形事例まで徹底詳しく解説

材料の成形技術は、製品の品質・性能・生産性に直結する重要な要素です。様々な成形技術の中でも熱プレスは、加熱と加圧を同時に行うことで、高精度な成形や材料の特性向上を図ることができる汎用性の高い成形技術です。

本記事では、熱プレスの基本的な原理から、そのメリットと注意点、適した材料や具体的な用途事例、さらには成形品質を高めるためのポイントまで、熱プレス加工に関する網羅的な情報をご紹介します。

目次

熱プレスの基本と原理

熱プレスとは

熱プレスは、ホットプレスとも呼ばれる成形技術で、材料に熱と圧力を同時に加えて成形や接合、焼結を行う加工技術です。金型を使い、温度・圧力・時間を制御することで、樹脂やフィルム、不織布、金属粉末、セラミックスなど多様な材料に対応できます。

例えば、樹脂シートの場合、金型加熱やヒーター、赤外線などによって材料を軟化させ、凹型(上型)と凸型(下型)の金型で圧力を加えた後、冷却することでその形状を維持します。一方、粉末材料の場合には、融点以下の温度で加熱しながら加圧することで、粉末粒子間の結合を促進し、緻密な一体成形体を得る、焼結(しょうけつ)というプロセスにも用いられます。

熱プレスは、単に材料に形を与えるだけでなく、その内部構造を変化させ、物性を調整する効果もあり、材料の機能性を引き出すための基盤技術として、幅広い産業で応用されています。

主要構成要素

熱プレス装置は、その目的を達成するために複数の主要な構成要素から成り立っています。

熱板 | 油、蒸気、ヒーターなどによって加熱される一対または複数枚の平らな板が素材や金型に熱を供給します。 高精度の熱板は、材料への均一な温度分布と圧力伝達に直結し、製品品質に影響します。 |

|---|---|

加圧システム | 油圧システムやエア圧システムによって材料に圧力が加えられ、加工する材料や目的に応じて最適な圧力が選択されます。 一般的には一方向から加圧する単軸型が主流ですが、材料によっては複数の方向から圧力を加える多軸型も存在します。 |

加熱システム | 電気加熱パイプ、オイル加熱、金型温度コントローラー加熱、抵抗加熱(黒鉛ヒーターなど)といった多様な加熱方式があります。 対応温度は数百度から、セラミックス処理に必要な2,500℃以上の高温までと幅広く、材料の特性に合わせた精密な温度管理が可能です。 |

制御システム | 温度、圧力、真空レベル、加熱/冷却サイクルなど、炉操作の様々なパラメータを監視・調整するシステムで、プロセスの自動化と正確な制御を実現します。 特に、PID制御による安定した温度制御や、シリンダー作動速度・加圧速度の制御は、製品の寸法精度や品質安定化のために極めて重要です。 |

制御システムの進化は、熱プレス加工の再現性と安定性を大きく高めています。従来課題だった圧力のオーバーシュートや熱収縮による寸法誤差も、高度な制御技術で改善されつつあります。その結果、試作から量産への移行が容易になり、品質のばらつきも低減します。

さらに、複雑な材料特性や成形条件に対応できるため、従来は加工が難しかった新素材への適用も可能です。制御技術は熱プレス加工の「知能化」を支える鍵であり、製造プロセスの最適化と効率化に直結します。

基本的な熱プレス加工のプロセス

1.金型へのセット | 成形したい形状の金型(上下型)に材料をセットします。フィルムや不織布の場合は積層して配置することもあります。 |

|---|---|

2.加熱 | 材料を軟化または焼結させるため、金型を設定温度まで加熱します。 |

3.加圧 | 所定の圧力をかけて形状を付与し、繊維や粉末を緻密化します。 |

4.保持 | 一定時間、温度と圧力を維持して分子配向や焼結を安定させます。 |

5.冷却 | 圧力を維持したまま冷却することで、変形を抑えて形状を固定します。 |

6.離型・取り出し | 金型から製品を取り出し、仕上げ加工(トリミング・表面処理)を実施します。 |

熱プレスでは、温度・圧力・時間が互いに影響し合います。加熱不足は成形不良、冷却不良は寸法や内部応力の問題につながります。

各工程の精密な制御が求められ、製品の品質を確保するには、適切な条件設定と経験に基づく対応が不可欠です。

熱プレスと冷間プレスの違い

プレス加工技術には、熱を加える熱プレス(ホットプレス)と、常温で行う冷間プレス(コールドプレス)があります。それぞれ異なる特性を持ち、製品の品質や生産効率に大きな影響を与えます。

熱プレスは高温下で成形するため、材料の塑性が向上し、複雑な形状や高強度を要求される部品の製造に適しています。一方で、加熱・冷却に時間がかかり、エネルギー消費や設備投資が大きいという側面があります。

冷間プレスは常温で成形するため、加工時間が短く、エネルギー消費も少ないため効率的な大量生産を行うことができます。しかし、材料の変形抵抗が高く、複雑な形状の成形には限界があり、高強度や耐久性を求める製品には不向きな場合があります。

製品に必要な性能が、成形方法を選ぶ上で最も重要なポイントです。例えば、材料の微細構造の強化や複雑な一体成形は、冷間プレスでは難しく、熱プレスでしか実現できません。成形方法の選定は、コストや効率だけでなく、製品の機能性や競争力にも大きく関わる重要な判断です。

以下の表に、熱プレスと冷間プレスの主な違いをまとめました。

熱プレス | 冷間プレス | |

|---|---|---|

加工温度 | 900℃〜1,200℃(材料により異なる) | 室温〜200℃程度 |

内部構造への影響 | 分子配向や結晶化度の変化、粉末の緻密化、層間接合強化など物性調整が可能 | 主に形状付与で、内部構造の変化は少ない |

製品強度 | 高い | 熱による強化なし |

成形可能な形状 | 複雑な形状も可能 | 複雑な形状には限界がある |

寸法精度 | 温度管理と金型設計で高精度化可能 | 非常に高精度 |

エネルギー消費 | 多い | 少ない |

設備 | 加熱・冷却機構付きプレス装置 | 油圧プレス・機械プレスなど比較的シンプル |

サイクルタイム | 加熱・冷却が必要なため比較的長い | 常温加工のため短いサイクルが可能 |

品質維持 | 均一な成形、高密度化 | 熱による劣化なし、材料特性維持 |

適用例 | 樹脂積層板、SMC成形、不織布立体成形、CFRP硬化、粉末冶金、セラミックス焼結 | 金属板の曲げ・絞り、積層合板の圧締、紙・木工品のプレスなど |

熱プレスのメリットと注意点

熱プレスは、特定の材料や製品要件において非常に有効な成形方法ですが、その一方で考慮すべき点も存在します。メリットとあわせて、導入・運用にあたって注意すべき点について解説します。

熱プレスの主なメリット

高強度な製品の製造 | 高温下で材料を加工することで、金属組織の強化や粉末粒子間の強固な結合が促進され、製品の強度や耐久性が向上します。 |

|---|---|

複雑な形状の成形 | 材料が高温で軟化するため、変形しやすくなり、複雑な三次元形状など、高度な成形が可能になります。 |

均一な成形品質 | 温度と圧力を適切に制御することで、材料が均一に変形し、ムラの少ない一貫した製品を作りやすくなります。その結果、製品全体の品質を安定させることができます。 |

高密度製品の実現 | 特に焼結プロセスでは、加圧により材料の緻密化が促進され、気孔率の低い高密度な製品を製造できます。 |

これらの利点は、高い性能や精密な形状が必要とされる部品の製造において特に重要です。例えば、航空宇宙、医療機器、自動車の重要保安部品など、信頼性が優先される分野での活用が想定されます。

熱プレスは、単なる成形手法ではなく、製品の高性能化や設計の自由度を高め、競争力の向上に貢献する技術です。

熱プレスの注意点

運転コストと | 加熱には大量のエネルギーが必要であり、専用の設備や金型も高価であるため、導入および運用コストが割高になる傾向があります。 |

|---|---|

生産性 | 金属のホットスタンピングなどは加熱と冷却に時間がかかるため、大量生産には不向きな場合があります。一方、SMCシート成形のように短い成形サイクルで中〜大量生産に適した例もあります。 金属ではオーステナイト化と急冷でサイクルが長くなりますが、SMCシートや一部の熱可塑性複合材は金型条件の最適化により短時間で成形できます。 つまり、生産性は材料、形状、プロセス設計に大きく左右されます。 |

技術的要件 | 温度、圧力、加熱・冷却速度、収縮率など、複雑なバランスを管理するためには、高度な技術的スキルと経験を持つオペレーターが必要です。 |

制御の難しさ | 熱を加えながら高圧をかけ続ける場合、圧力のオーバーシュートやハンチングが発生しやすく、安定した精度を出すための精密な制御が課題となります。 |

これらの注意点から、自社で熱プレス加工を行う際には、単に設備を導入するだけでなく熟練した人材の育成や確保が必要であることがわかります。

熱プレスは高い技術力とノウハウを持った加工業者に任せることで、設備投資や人材育成の負担を避けつつ、高い品質とコスト効率を実現することができます。

熱プレスで成形可能な材料と主な用途

熱プレスは多くの材料に対応でき、産業分野でも広く活用されています。熱プレスに適した主な材料と、具体的な加工事例をわかりやすく紹介します。

適応する材料

熱プレスに適した材料は、「熱と圧力をかけて形状や性質を付与できるもの」であり、用途や目的に応じて多岐にわたります。以下に主な材料をカテゴリ別に整理した表を示します。

材料カテゴリ | 代表例 | 特徴 |

|---|---|---|

熱可塑性樹脂 | PP、PET、ABS、PC、PEなど | 熱で軟化し冷却で固化することで繰り返し成形でき、軽量かつコスト効率に優れる。 |

不織布(熱可塑性繊維系) | ポリエステル系不織布、PP不織布など | 熱で繊維同士が融着し、接着剤を使わずに立体的な成形が可能。 |

プラスチック・フィルム | PETフィルム、PVC、PC、PP多層フィルムなど | 熱と圧力で薄膜を形状固定でき、多層構造の積層や加飾にも適応。 |

セラミックス | アルミナ、ジルコニア、窒化ケイ素 | 高温焼結によって高硬度・耐熱性・絶縁性を持ち、過酷な環境下でも性能を維持。 |

金属粉末 | 鉄系、銅系、ニッケル系、チタン粉末など | 高温高圧で緻密化し、高強度部品を製造可能。 |

金属間化合物 | TiAl、NiAlなど | 高温強度や耐酸化性に優れ、軽量でありながら厳しい温度環境に対応。 |

C/Cコンポジット | 炭素繊維+炭素マトリックスなど | 超耐熱・軽量・高剛性を兼ね備え、熱衝撃に強い特性を持つ複合材料。 |

積層複合材 | CFRP、GFRP(樹脂+繊維) | 熱で樹脂を硬化・積層させることで、高比強度と高比剛性を発揮する。 |

ゴム系材料 | 熱硬化性エラストマー、シリコーンゴムなど | 熱で加硫・硬化することで柔軟性と耐熱性を両立し、多様な用途に対応。 |

熱プレスが幅広い材料に対応できる理由は、加熱と加圧による変形・接合という基本原理が多くの素材に共通して作用するためです。異なる素材を組み合わせ、それぞれの特性を引き出すことで、新しい機能や価値を備えた製品づくりを実現します。

この高い汎用性は、熱プレスが特定の用途にとどまらず、多様な分野でのイノベーションを支える基盤技術であることを示しています。軽量化、高機能化、デザイン性向上など、さまざまな製品開発の要求に柔軟に対応できる点も大きな強みです。

熱プレス加工の主な応用分野

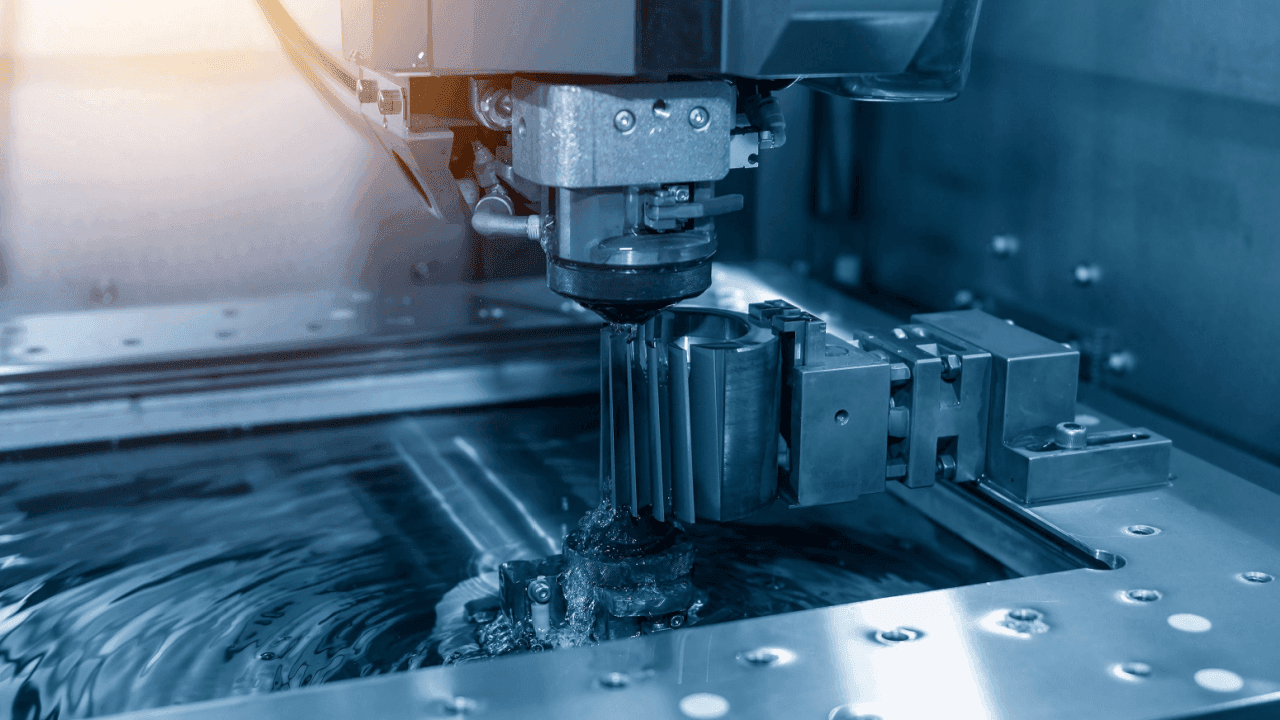

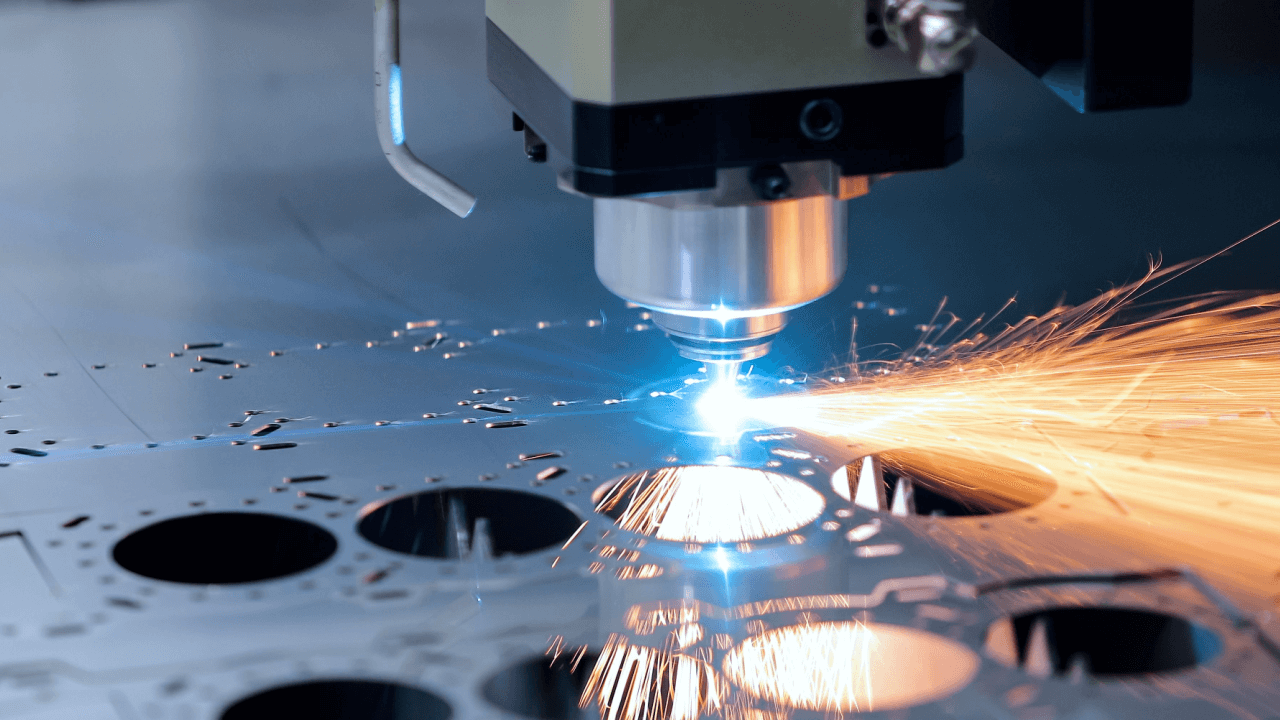

自動車産業 | 自動車の軽量化と強度確保のため、高強度鋼板(ハイテン材)の成形には熱プレスが不可欠です。加熱で材料を軟化させ、スプリングバックを抑えることで、冷間プレスでは難しい高精度成形を実現します。 対象部品はドアトリム、ダッシュボード、アンダーカバー、エンジンやトランスミッション部品、シャーシフレームなどで、耐久性と衝撃吸収性を確保するため厚みのあるシート材が用いられます。 |

|---|---|

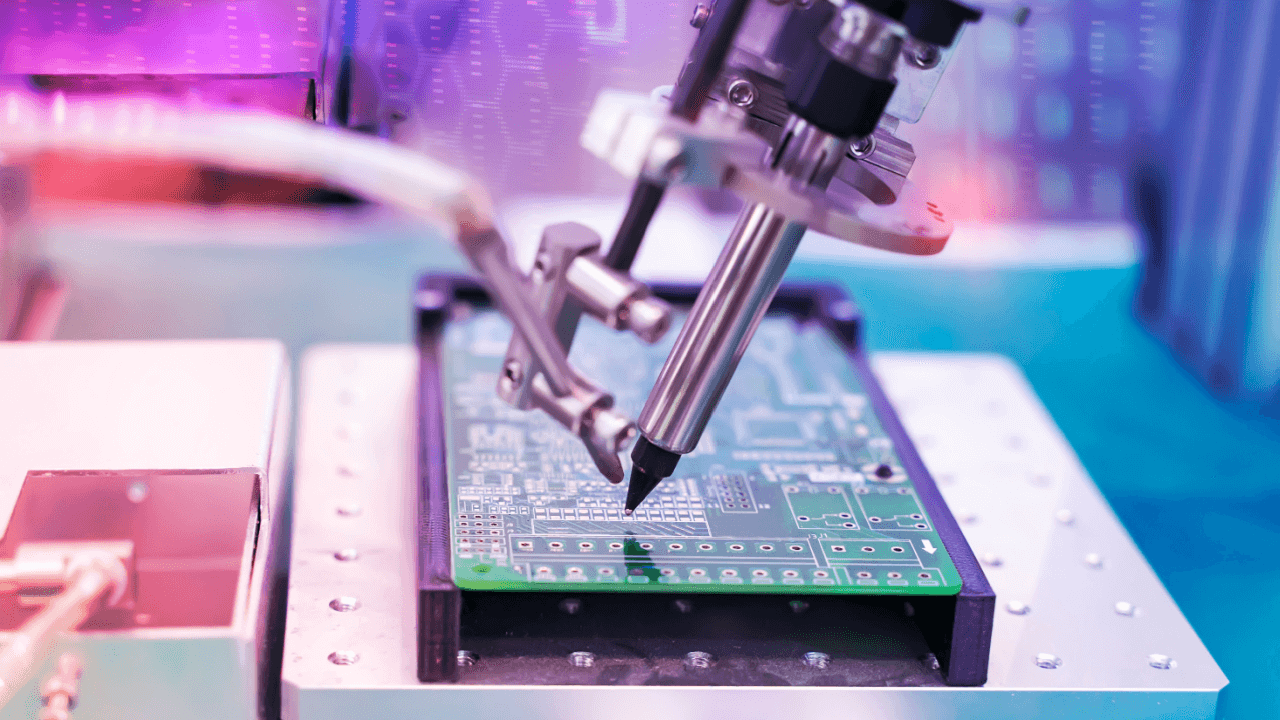

電子部品・ | プリント配線板の銅張り積層板や多層基板の圧着・成形に欠かせない技術であり、半導体基材の加工にも活用されています。 その他、積層部品の厚み精度向上やセラミック基板の焼結、半導体ウェハーの接合、マイクロエレクトロニクス部品のカプセル化などに用いられ、高純度で信頼性の高い電子部品の製造を実現しています。 |

建築資材 | 防火性や断熱性を持つ壁パネル、高強度を必要とする床材など、厚みのあるシート材が熱プレス成形によって製造されます。機能性と耐久性を兼ね備えた建材が提供されています。 |

医療機器 | 手術台のパネル(高強度・衛生性)、MRIスキャナのカバー(複雑形状)など、高い強度と耐久性、そして精密な形状が求められる部品の成形に熱プレスが利用されます。 |

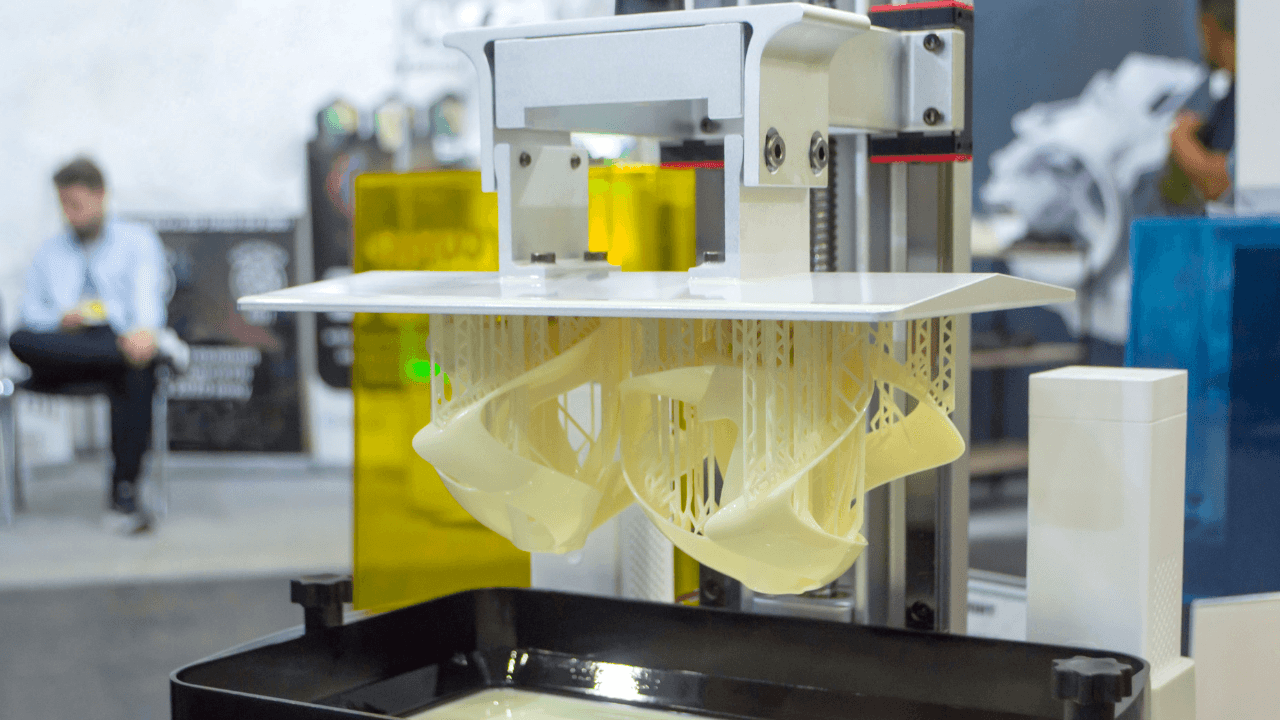

工業用部品 | 機械カバー(耐衝撃性)、配電盤のパネル(耐久性・絶縁性)、3Dプリンターの筐体、電子機器のハウジングなど、保護や機能性を持つ様々な工業用部品に厚みのあるシート材が熱プレス成形によって加工されます。 |

その他 | 裁断した生地にホットメルト接着シートを用いてウレタンフォームと貼り合わせる加工や、温熱マットのコードヒーターの固定、フェルトや不織布への配線貼り付けなどがあります。 SMCシートやプリプレグシートといった複合材の成形にも用いられ、リブやボス、インサート部品を同時に成形することも可能です。 |

自動車部品では安全性と軽量化、医療機器では精度と信頼性、建材では断熱性や防水性といったように、分野ごとに求められる機能は異なります。熱プレスは、材料特性の調整や複雑形状、多層構造が可能なため、こうした多様な要求にも柔軟に対応することができます。

特に、高性能化、軽量化、コスト削減といった製造業や製品開発の課題に対し、具体的な解決策を提供できる技術として、製品設計や工法選定の際の重要な選択肢となります。

熱プレス機の種類と金型の役割

熱プレス加工の品質と効率は、使用するプレス機や金型の種類、そしてその特性に大きく左右されます。熱プレス機の動力源やフレームのタイプ、そして金型は熱プレス加工において重要な役割を果たします。

熱プレス機の動力源とフレームの種類

熱プレス機は、その動力源やフレーム構造によって様々な種類があり、それぞれ異なる特徴を持ちます。

動力源の種類

機械式プレス | 往復スピードが速く、くり返し動作に適しています。 |

|---|---|

液圧式プレス | 油圧式がプレス機のスタンダードとされており、大きなプレス力を安定して得ることができます。 |

サーボ式プレス | ストローク、スピード、荷重を数値で細かく制御できるため、高精度な加工に適しています。 |

フレーム形状の種類

C型フレーム | 作業効率がよく、汎用的に使用されます。 |

|---|---|

4柱型フレーム | フレームの四隅に柱があるため剛性が高く、プレス時の精度面で有利です。大型の加工に適しています。 |

温度分布の均一化を実現する放熱ポスト構造(国際特許)や、精度と省エネを両立するPID制御など、熱プレス機にはさまざまな機能が搭載されています。機械ごとに特性が異なるため、材料や形状、生産量に応じた最適な選定が不可欠です。高精度にはサーボプレス、大型成形には4柱型など、用途に合わせた対応が求められます。

熱プレス機の選定は、製品の品質や生産性、コストに直結します。顧客の要求に応じて適切な設備を提案・活用できる技術力は、競争力のある製品開発やサービス提供に欠かせません。

熱プレス金型の特徴と役割

熱プレスにおいて、金型は材料を目的の形状に成形するための「型」として重要な役割を担います。

加熱加工に適した | 熱プレスの金型は、高温でプラスチックやゴムなどの素材を加熱・軟化させ、圧力を加えて成形するため、金型自体も高温環境に耐えられる材料である必要があります。 熱伝導率が高く、均一な加熱が可能な構造が求められます。 |

|---|---|

精密な形状再現 | 製品の複雑な形状や細かいディテールを高精度で再現するために、金型の表面仕上げや精度が重要です。 金型の精度が最終製品の表面品質や寸法精度に直接影響します。 |

耐久性 | 高温・高圧下での連続使用に耐えるため、金型材料には耐熱性や耐摩耗性が要求されます。 通常、金型鋼や特殊な合金が使用され、長期間の使用に耐えるよう設計されます。 |

金型の精度は熱プレスにおける品質を大きく左右します。通常、凹型と凸型からなる金型は、加工中のわずかな変形でも不良の原因となるため、設計やメンテナンスに高度な技術が必要です。

熱プレスにおける品質管理と不良対策

熱プレスは優れた成形技術ですが、不良が発生しやすい点にも注意が必要です。品質を安定させるために、不良の原因とその対策を整理して解説します。

成形不良の主な原因

熱プレスにおける品質不良は、材料、金型、加工条件、作業環境など、複数の要因によって引き起こされます。

スプリングバック | 材料が持つ弾性によって、成形後に元の形状に戻ろうとする現象です。 特に曲げ加工で顕著に現れ、寸法精度の低下や不良品の原因となります。 |

|---|---|

シワ・割れ | 底部に圧縮応力がかかることで「シワ」が、側面や曲げ部に引張応力が集中することで「割れ」や「クラック」が生じやすくなります。 材料の選定や金型のR形状、しわ押さえの圧力管理が不適切だと発生します。 |

バリ | 金型と材料の隙間「クリアランス」が不適切だと、製品の端部に不要な突起「バリ」が発生します。 品質だけでなく、作業者の安全にも影響することがあります。 |

穴ズレ | 金型の位置精度や材料の送り装置の精度が低いと、穴の位置が設計値からずれてしまいます。 組立時の不具合や機能不全に繋がります。 |

ヒケ・ソリ | 溶融樹脂と金型の温度設定が不適切だったり、冷却速度の差が大きかったりすると、成形品の一部がへこむ「ヒケ」や、全体が歪む「ソリ」が発生することがあります。 |

ショートショット・フラッシュ | 樹脂の流動性が不足すると金型全体に材料が行き渡らない「ショートショット」が、逆に圧力が強すぎたり金型に隙間があったりすると材料が金型外にはみ出す「フラッシュ」が発生することがあります。 |

これらの不良は単一の原因で発生するのではなく、複数の要因が複合的に絡み合って生じることが多いです。例えば、ヒケとソリは温度管理と冷却速度のバランスが重要であり、シワや割れは金型形状と圧力管理の両方が影響します。

つまり、熱プレス加工では品質管理が検査だけでなく、材料の選定から金型設計、設備設定、そして作業者のスキルに至るまで、全工程を管理する必要があります。

品質向上のための対策

成形不良を未然に防ぎ、品質を安定させるためには、以下の実践的な対策が有効です。

金型の定期的な | 金型の検査や清掃、摩耗部品の交換などを定期的に実施することで、金型起因の不良(バリ、穴ズレなど)を防ぎます。 |

|---|---|

ポカヨケの実施 | ヒューマンエラーによる不良を防ぐため、作業ミスを物理的に回避する仕組み(ポカヨケ)を導入します。 |

原材料の品質確保 | 不純物や異物混入がないか、材料の品質を事前に確認します。材料に含まれる水分も不良の原因となるため、適切な管理が必要です。 |

加工条件の最適化 | 圧力、速度、温度などの加工条件を材料や製品に合わせて最適化します。 |

金型設計の工夫 | スプリングバック対策としてオーバーベントやストライキングを設けたり、シワ対策としてしわ押さえ装置(ブランクホルダー)を利用したり、バリ対策としてクリアランスを適正化したりするなど、金型のR形状や構造を工夫することも重要です。 |

熱プレスにおける品質の安定と向上は、技術的な調整だけでなく、組織的な品質管理体制と、常に改善を目指す企業文化によって支えられます。

受託加工を依頼する企業にとっては、パートナーが確かな品質管理と改善力を備えているかどうかが、長期的な信頼関係を築くうえで重要な判断基準となります。

熱プレスによる不織布成形

熱プレスによる成形技術のひとつに、不織布成形があります。熱プレスによる不織布成形は、熱と圧力を加えて不織布を立体形状に加工したり、繊維を固定する技術です。

熱可塑性繊維を含む不織布を使用することで、繊維同士が熱で軟化・融着し、接着剤を使わずに形状保持が可能になります。

熱プレスによる不織布成形は、「軽量」「リサイクル性」「多機能化」を重視する分野で広く採用されており、自動車や家電、建材などの産業用途に加え、日用品の立体加工にも適した技術です。

大塚産業マテリアル株式会社の不織布成形のご紹介

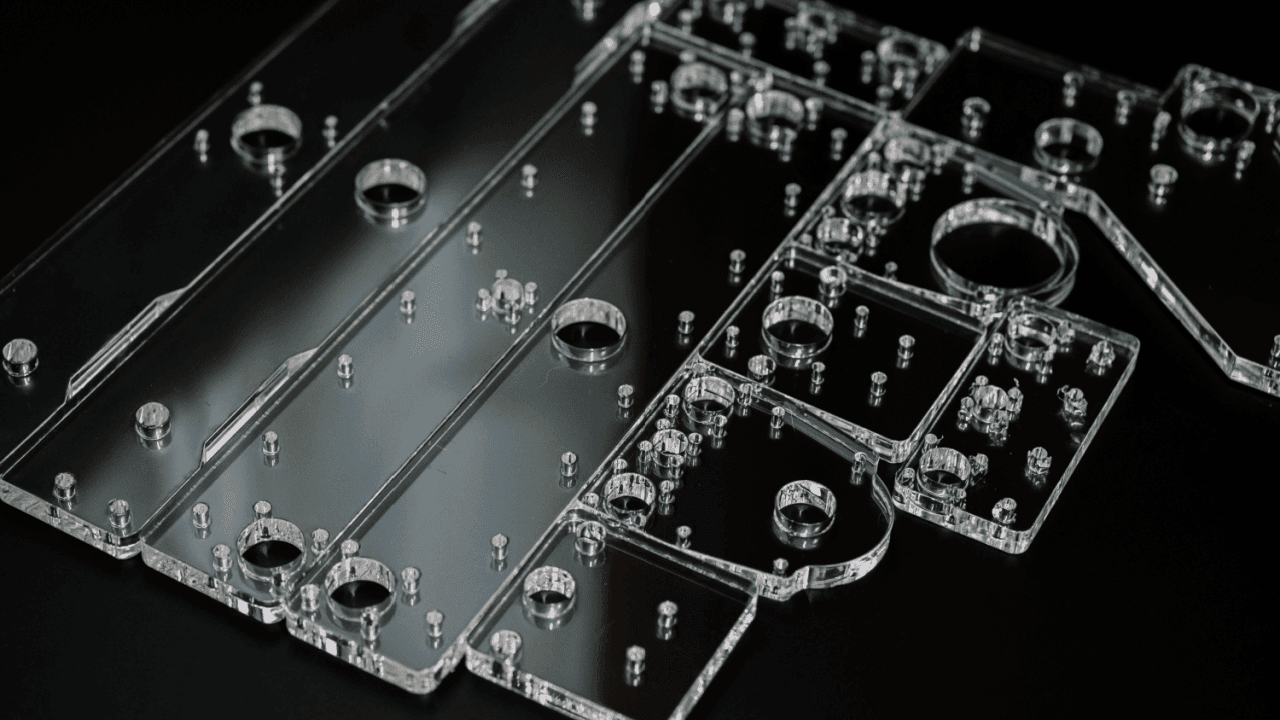

大塚産業マテリアル株式会社が独自に開発した連続熱プレス成形技術は、ロール状の原反を切らずに連続でセラミックヒーターに流し込み加熱した後、金型でプレスすることで立体的な形状を再現します。

薄い不織布から厚みのある不織布(目付100~2,000g/㎡)まで幅広い厚みに対応し、長さ:1,100mm×幅:1,600mmといった大型加工も可能です。

不織布のほか、熱可塑性素材や通気度のない素材の真空成形も行うことができます。ファブリックや人工皮革などとの複合成形も可能です。

大塚産業マテリアルの不織布成形について詳しく見る

大塚産業マテリアル 会社・技術情報

不織布を熱・プレスの力で立体的な形に加工

不織布の加工方法は溶着やラミネートなど様々ですが、立体形状に成形することで、その不織布の良さを保ちつつ新たな付加価値を創出することが出来ます。

.png&w=3840&q=75)

.webp&w=3840&q=75)

.png&w=3840&q=75)