真空成形とは?基本から応用、他加工法との比較まで詳しく解説

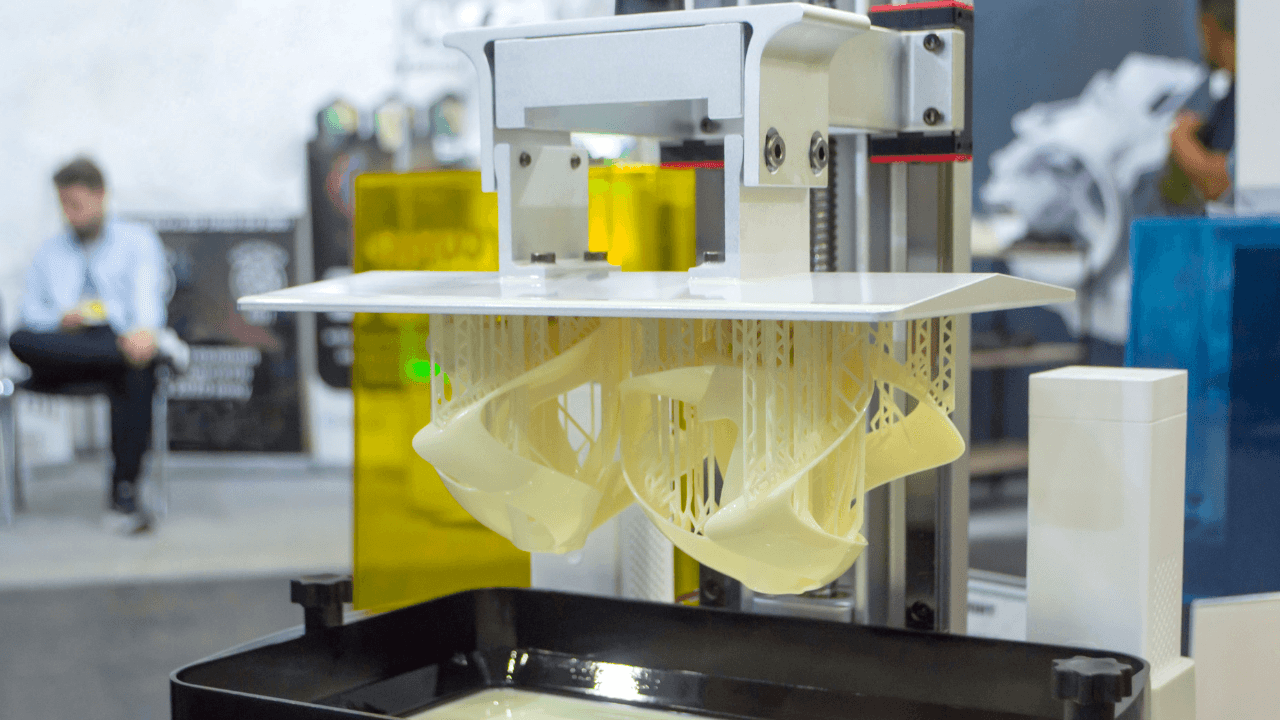

真空成形は、熱可塑性のシート状の材料を加熱し、真空圧で密着させて素材と金型との間の空気を抜き、形状を転写し成形する工法です。その汎用性の高さから、自動車部品から医療機器、家電製品の外装まで、製造業の幅広い分野で活用されています。

本記事では、真空成形の基本的な原理や加工プロセスから、そのメリット・デメリット、さらに真空圧空成形や射出成形といった他の成形技術との違いや具体的な加工事例まで、網羅的に解説します。

目次

真空成形の原理と基本的な仕組み

真空成形は、熱可塑性のシート状の材料を加熱して軟化させ、真空圧で密着させて素材と金型との間の空気を抜き、形状を転写し成形します。冷却・固化後に不要な部分をトリミングすることで製品が完成します。低コスト・短サイクル・大型部品対応という特長から、量産品から試作まで幅広く使われる成形方法です。

射出成形より寸法精度や肉厚の均一性では劣る場合がありますが、比較的シンプルな設備で多様な形状に対応できる成形自由度とコスト効率の高さが最大の強みです。

真空成形の基本的な流れ

真空成形は、基本的に以下のステップで進行します。

加熱 | シート状の材料をヒーターで両面から加熱し、成形に適した温度まで軟化させます。 この工程により、材料が型に沿って容易に変形できるようになります。 |

|---|---|

成形 | 軟化した材料を型にセットし、材料と型の間の空気を真空ポンプで吸引し、気圧を下げます。この真空状態により、材料は大気圧によって型に強く押し付けられ、型の形状に密着します。 |

冷却・固化 | 型に密着した材料を冷却し、固化させます。 一般的には冷却ファンが用いられますが、型内部に温度調整用のパイプを設置することで、より効率的な冷却を行う方法も存在します。 |

トリミング | 固化した成形品は、材料の余分な部分が残った状態で型から取り外されます。 この不要な部分をトリミング(切断)することで、最終的な製品形状に仕上げます。 |

真空成形のメリットと注意点

真空成形は、型費用の安さや短期間での製作といったコストとスピード面で優れたメリットを持つ一方で、高い精度や複雑な形状への対応には限界があります。この特性は、真空成形があらゆる用途に万能な加工法ではなく、特定のニーズに特化した強みを持つことを示しています。

例えば、型費用が安価で短期間に型を製作できるという利点は、新製品の試作や早期市場投入を目指す開発において大きな強みとなります。初期投資を抑えながら迅速に製品を検証できるため、市場の変化が激しい現代において、リスクを抑えながらスピーディーな開発を進める有効な手段となります。

一方で、シートを真空圧で密着させて成形するため、材料によってはコーナー部分で肉厚が薄くなりやすく、全体的に厚みや寸法のばらつきが出やすいという課題があります。また、複雑な内部構造や中空形状には不向きで、設計時に成形方法を慎重に選ぶ必要があります。

このように、成形方法を選定する際には、コスト・納期・生産量・形状・精度・外観などの要求仕様を明確にし、真空成形の特性を活かせる選択をすることが重要です。

以下に、真空成形のメリットと注意点をまとめます。

真空成形のメリット

型費用が安価 | 射出成形と比較して、真空成形では凹または凸の片面のみの型で成形が可能です。 そのため、型にかかる費用を大幅に抑えることができます。 |

|---|---|

短納期に対応 | 型が片面で済むため、型の製作期間も短縮できます。 射出成形が金型製作に約40日かかるのに対し、真空成形では約2週間で型を製作し、生産を開始できるため、迅速な製品化が可能です。 |

小ロット生産に対応 | 型費用が比較的安価であるため、初期投資を抑えられ、1ヶ月に数十個程度の少量生産や中ロット生産に適しています。 市場動向や需要の変化に応じた柔軟な生産対応が可能となります。 |

大型・薄肉製品の成形 | 薄いシート状の材料を伸ばして成形するため、大型で高面積な製品や、薄肉形状の製品を比較的容易に成形できます。 |

部分的な形状調整に対応 | 成形後にトリミング加工で形を整えるため、成形型を大きく変更することなく、部分的な形状調整や変更に対応できる場合があります。 |

導入費用が低く | 真空成形機は射出成形機に比べて設備費が低く、導入しやすい傾向があります。 射出成形が1個の成形に約30秒かかるのに対し、真空成形では条件によっては約10秒程度で成形が完了することもあり、サイクルタイムの短さが生産性向上に寄与します。 |

真空成形の注意点

加工工程 | 成形後にトリミング処理が必須となるため、射出成形と比較すると、一つの製品が完成するまでの加工工程全体が長くなる傾向があります。 |

|---|---|

寸法・厚み | 薄いシート状の材料を伸ばして成形する特性上、特にコーナー部分や型に密着しない箇所では、肉厚に偏りが生じたり、寸法精度にばらつきが出たりする可能性があります。 |

材料ロス | 外周部分を切断するトリミング工程が必要なため、余分な材料が発生し、材料ロスが多くなる傾向があります。 |

複雑形状の制限 | シート状の材料を型に密着させる成形技術であるため、射出成形のような複雑な形状、特にボス(突起)を一体成形することはできません。 また、口の狭いビン状の中空成形品も基本的には製作できません。 |

真空成形の種類と特性:連続成形と単発成形

真空成形には、主に「連続成形」と「単発成形」の2つの方法があります。どちらも薄肉成形が可能ですが、それぞれ適した生産ロット数や特性が異なります。

連続成形

連続成形は、ロール状のシートを連続的に供給し、自動的に加熱、成形、冷却、トリミングを行う方法です。連続成形の特徴は以下の通りです。

大量生産が可能 | 大量生産に適しており、効率的な生産が可能なので、量産に向いています。 |

|---|---|

生産性とコスト効率を | 一度に複数の製品を成形できるため、生産サイクルが短く、単位あたりのコストを抑えることができます。 |

単発成形

単発成形は、一枚一枚のシート状の材料をセットして成形を行う方法です。単発成形の特徴は以下の通りです。

小ロットに適応 | 数十個程度の小ロット生産や、試作品の製作に適しています。 |

|---|---|

多品種少量・頻繁な | 型の交換が簡単なため、少量で種類の多い生産や、設計変更が多い場合にも柔軟に対応できます。 |

成形速度とコスト面 | 連続成形や射出成形と比較すると、1つの製品を成形するまでの時間が長くなりやすく、製品あたりのコストが高くなる傾向があります。 |

真空成形と他の加工方法との比較

成形技術には真空成形以外にも様々な方法があり、それぞれに得意な形状、コスト、生産量、精度が異なります。

意匠面や寸法精度を重視するなら圧空成形、複雑で大量の生産には射出成形、中空構造にはブロー成形、透明素材や厚みの均一性を求めるなら熱プレス成形が適しています。

真空圧空成形との違い

真空圧空成形(以下、圧空成形)は、真空成形と同様に熱可塑性のシート状の材料を加熱・軟化させますが、型の形状に合わせてシートを密着させる際に、真空吸引力に加えて圧縮空気(プラスの空気圧)も使用します。

真空成形 | 圧空成形 | |

|---|---|---|

成形原理 |

|

|

形状追従性 |

|

|

型の要件とコスト面 |

|

|

意匠面 |

|

|

射出成形との違い

射出成形は、熱した材料を金型に流し込み、冷却して固める、プラスチックなどでは最も一般的な成形方法です。

真空成形 | 射出成形 | |

|---|---|---|

成形方法 |

|

|

型費用と製作期間 |

|

|

対応形状 |

|

|

肉厚の均一性 |

|

|

後加工の有無 |

|

|

量産性 |

|

|

ブロー成形との違い

ブロー成形は、中空形状の製品、例えばボトルや容器などの製造に特化した成形方法です。

真空成形 | ブロー成形 | |

|---|---|---|

成形方法 |

|

|

対応形状 |

|

|

材料の多様性 |

|

|

生産コスト |

|

|

精度と品質 |

|

|

熱プレス成形との違い

熱プレス成形は、シート状の材料を熱を加えた上下の型でプレスして成形する成形方法です。

真空成形 | 熱プレス成形 | |

|---|---|---|

成形方法 |

|

|

肉厚の均一性 |

|

|

形状の得意分野 |

|

|

生産性 |

|

|

透明樹脂の成形 |

|

|

金型構造 |

|

|

真空成形の主な応用分野

真空成形は、その柔軟性とコスト効率の高さから、多岐にわたる産業分野で活用されています。特に、大型で比較的浅い形状の製品や、薄肉の製品製造に適しているため、さまざまな製品の外装カバーや内装部品に採用されています。

ABS樹脂、PET、HIPS、PMMA(アクリル樹脂)、PC(ポリカーボネート)、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)など、多様な熱可塑性樹脂に対応できるため、製品の要求特性に応じて最適な材料を選択することが可能です。

具体的な用途としては、以下のような製品が挙げられます。

自動車・交通運輸分野 | 自動車のダッシュボードやインパネ、外装カバー、バンパー、窓枠、ドアパネル、ヘッドライトカバーなど、内装・外装部品に広く利用されています。 軽量で耐久性のある部品を製造できるため、燃費向上やコスト削減に貢献します。バス、船舶、航空機部品の製造にも応用されています。 |

|---|---|

産業機器分野 | 機械のカバー、ハウジングベゼル、ポンプカバー、農機カバー、建設機械や重機の樹脂カバーなど、耐久性が求められる産業用機器の外装部品に利用されます。 防火性や耐紫外線性を持つ材料を使用することで、屋外や熱源に近い場所での使用にも適した部品を製造できます。 |

家電製品・住宅設備 | テレビや冷蔵庫の外装カバー、冷蔵庫の内部部品、室内照明カバー、ゲーム機カバー、浴槽、洗面化粧台、洗濯パン、天井材など、身近な家電製品や住宅設備に多く採用されています。 |

医療・衛生分野 | 医療用トレイ、器具カバー、医療機器のボディカバー、医薬品トレイ、抗菌部品など、衛生管理が重要となる分野で活用されます。 食品グレードのプラスチックを使用し、滅菌しやすい成形品を製造することで、汚染防止や鮮度維持に貢献しています。 |

包装分野 | 食品の包装(スナック菓子箱、卵パック、ビスケットトレイ)、飲料ボトル、化粧品、電子製品、歯ブラシなどの日用品のブリスターパックや吊り下げカード付きパッケージなど、多種多様な包装材に利用されています。 |

その他 | 旅行カバン、収納ケース、ミニチュア模型、玩具、家庭用装飾品、ゴルフカート、バイクオプションパーツ、リハビリ機器、車椅子カバーなどが挙げられます。 |

真空成形を用いた不織布の成形加工技術

不織布成形は、不織布に立体構造を付与するための代表的な成形技術の一つです。不織布の成形方法のひとつに真空成形があり、空気を通さない不織布や複合素材に対して、真空圧で密着させて素材と金型との間の空気を抜き、形状を転写し成形する工法です。

不織布成形での真空成形は、軽量・複雑形状・接着剤レスという3つの強みを活かせる加工法で、特に自動車や家電の内装材・吸音材など、形状保持と軽量化が両立したい用途で効果を発揮します。

大塚産業マテリアル株式会社の不織布成形のご紹介

大塚産業マテリアル株式会社は、不織布の成形加工に特化した独自技術をもとに、機能性と成形性を両立した素材開発を行っています。

発泡PEや非通気フィルム+不織布など、通気性がない素材の複合化にも対応できる真空成形技術を有しており、ファブリックや人工皮革などとの複合成形も可能です。

大塚産業マテリアル株式会社は、お客様との用途開発によって、不織布の成形加工品を幅広い分野へ展開しています。

大塚産業マテリアルの不織布成形について詳しく見る

大塚産業マテリアル 会社・技術情報

不織布を熱・プレスの力で立体的な形に加工

不織布の加工方法は溶着やラミネートなど様々ですが、立体形状に成形することで、その不織布の良さを保ちつつ新たな付加価値を創出することが出来ます。

.png&w=3840&q=75)

.webp&w=3840&q=75)

.png&w=3840&q=75)