工場の電力見える化とは?省エネ・デマンド管理に貢献するシステム

電力コストの上昇や環境配慮への意識が高まる中、多くの工場で「電力の見える化」が注目されています。電力の使用状況をリアルタイムで把握し、エネルギーのムダを可視化することで、省エネ対策やデマンド管理の精度が向上します。本記事では、工場における電力見える化の仕組みや導入メリットに加え、多くの工場が抱える電力見える化の課題を解決するIoTソリューションについて詳しくご紹介します。

目次

電力の見える化とは?

工場の電力の見える化とは、製造現場で使用される電力をリアルタイムに把握し、データとして活用できる状態にすることを指します。

具体的には、IoTセンサーなどのデバイスを用いて電力データを収集し、それをネットワークを通じて集約、解析し、使用量やコストを可視化する取り組みです。

これにより、これまで見えにくかった電力消費の実態を捉え、効率的なエネルギー管理へと繋げることが可能になります。

工場における電力管理の重要性

社会的背景・課題

工場における電力コストの増加

製造業において、エネルギーコストは無視できない割合を占めています。業種や生産内容によって異なりますが、一般的に全体コストの5%から10%に達するといわれています。さらに、近年はエネルギー価格の上昇に伴い、電気料金も増加傾向にあります。こうした背景から、電力コストの削減は企業の利益率向上に直結する取り組みとして、ますます注目を集めています。

カーボンニュートラルへの対応

地球温暖化対策として、温室効果ガス排出量の削減は国際的な責務となっています。企業においても、エネルギー使用の最適化を通じて排出量削減に貢献することが求められており、電力の見える化はその第一歩となります。

デマンド管理がさらに重要に

電力コストの上昇に伴い、工場の電気料金に大きく影響する「デマンド値」の管理が、これまで以上に重要になっています。

デマンド値とは、一定時間内における平均的な電力使用量を示す指標で、主に契約電力の設定やピーク時の電力使用状況の把握に利用されます。日本では一般的に「30分間の平均使用電力」に基づいて算出されます。

契約電力は、過去12か月のうちで記録された「最大デマンド値(最も高かった30分平均使用電力)」を基に決定されます。つまり、1年間のうちたった一度でも30分間の使用電力量が突出して高かった場合、その値が翌年1年間の契約電力として反映される仕組みです。

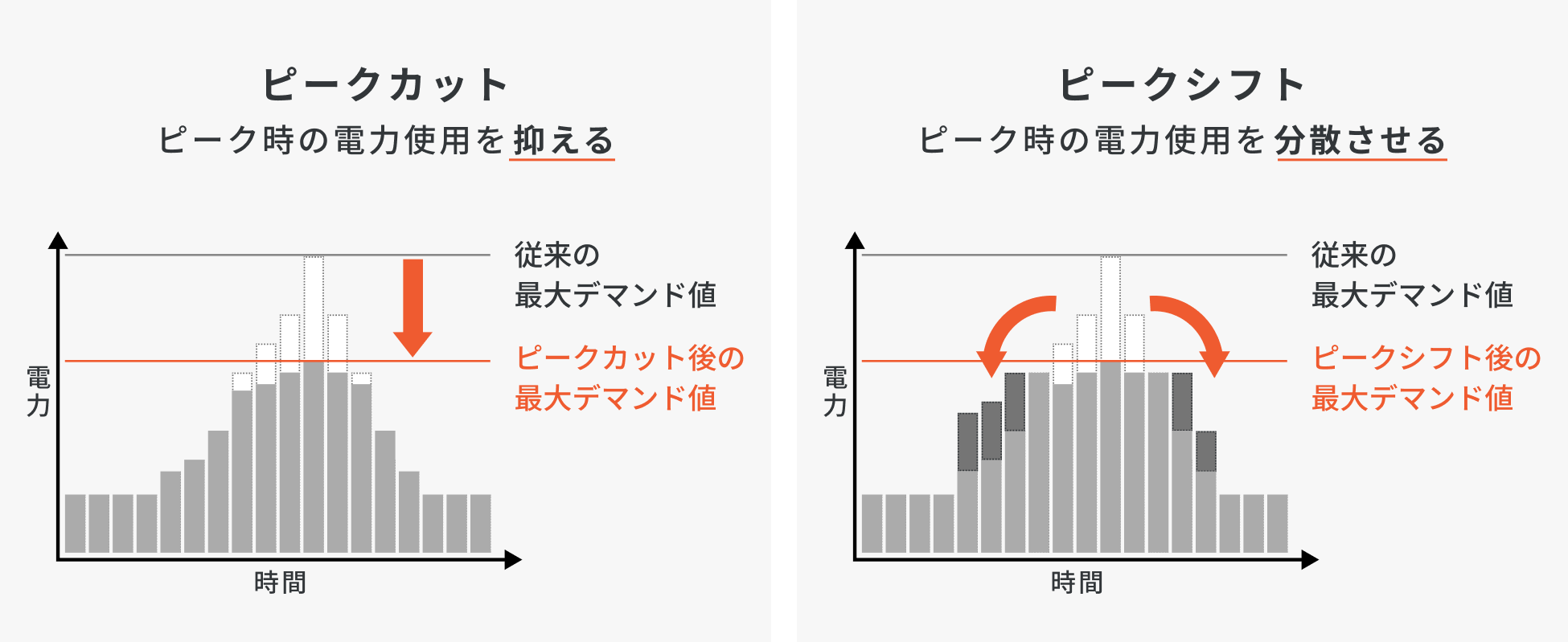

このため、電力使用が特定の時間帯に集中しないようにデマンドを適切に管理し、最大デマンド値を可能な限り抑えることが、電力コスト削減の鍵となります。デマンド値を下げるには、ピーク時の電力使用を抑える「ピークカット」や、電力使用を分散させる「ピークシフト」などの方法があります。

工場における電力見える化のメリット

工場で電力の見える化を実現することで、以下のようなメリットが得られます。

コスト削減 | 電力使用量の無駄を特定し削減することで、電気料金を低減できます。また、デマンド値を把握し、最大デマンド値を抑制することで、基本料金の上昇を防ぐことが可能になります。 |

|---|---|

生産効率の向上 | 電力データと生産実績を紐付けることで、エネルギー効率の悪い設備や工程を特定し、改善に繋げることができます。 |

設備の異常予知 | 電力使用量の変動パターンを監視することで、設備の故障や異常の兆候を早期に発見し、ダウンタイムを削減できます。 |

電力管理における課題

工場全体の電力監視だけでは不十分

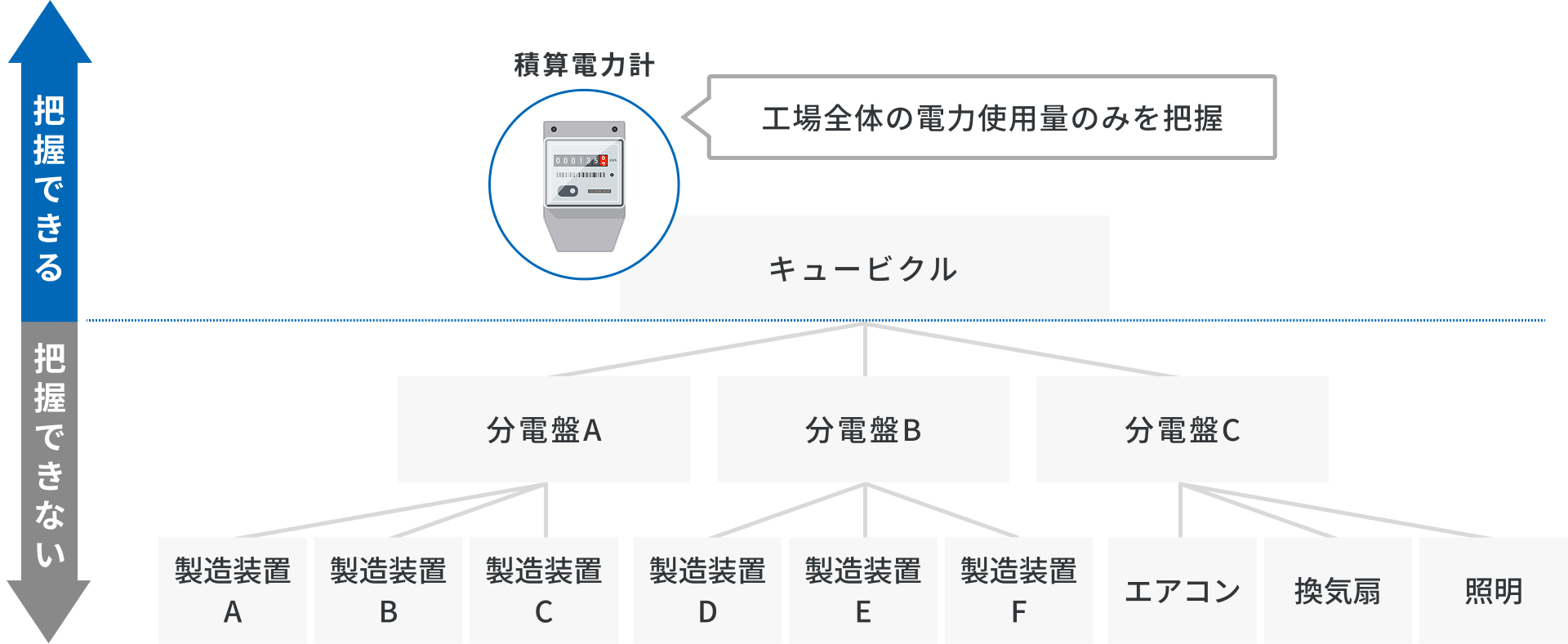

多くの工場では、キュービクル(受変電設備)に設置された積算電力計やデマンドコントローラーを用いて、工場全体の電力使用量を監視しています。しかしこの手法では、計測の対象が主に電力供給の大元に限られるため、個々の製造ラインや設備ごとの電力消費までは把握できず、より精緻なコスト削減の施策につなげるには限界があります。

詳細な電力管理が工場のパフォーマンス向上につながる

キュービクルの下流にある分電盤や設備単位での電力使用状況を可視化することで、電力効率の悪い機器の特定や設備の異常予兆といった、より踏み込んだ分析が可能になります。

これはまさに工場全体の“健康診断”のようなもので、電力の使われ方を細かく把握することが、持続的な省エネ対策や予防保全、さらには全体のパフォーマンス向上につながる重要なステップとなります。

My First IoT 電力パッケージのご紹介

多くの工場が抱える電力管理の課題を解決し、手軽に電力見える化を始められるソリューション「My First IoT 電力パッケージ」をご紹介します。

「My First IoT 電力パッケージ」を導入することで、製造ラインごと、あるいは製造装置別の電力使用傾向を可視化できます。どの工程で電力負荷が高いのか、稼働中の異常はないかを早期に把握することで、設備運用の見直しや省エネ対応が進みます。

きめ細やかなデマンド管理を実現

キュービクル単位の粗いデータだけでは難しかった「現場レベル」でのきめ細かなデマンド管理が可能になります。稼働状況に応じた目標設定と対策を講じることで、電カピークの抑制や CO₂排出量の削減につながります。

老朽設備の見直しを促進

従来の一般的な電流センサーでは把握しづらかった、設備ごとの「有効電力」と「無効電力」を正確に測定できるようになります。これにより、エネルギー効率が低下した老朽設備を、経験や感覚に頼らず「データ」に基づいて特定することが可能になります。既存設備の見直しを的確に進められるだけでなく、設備の故障や異常の兆候を早期に発見できるようになり、メンテナンス計画や設備更新の判断にも大きく貢献します。

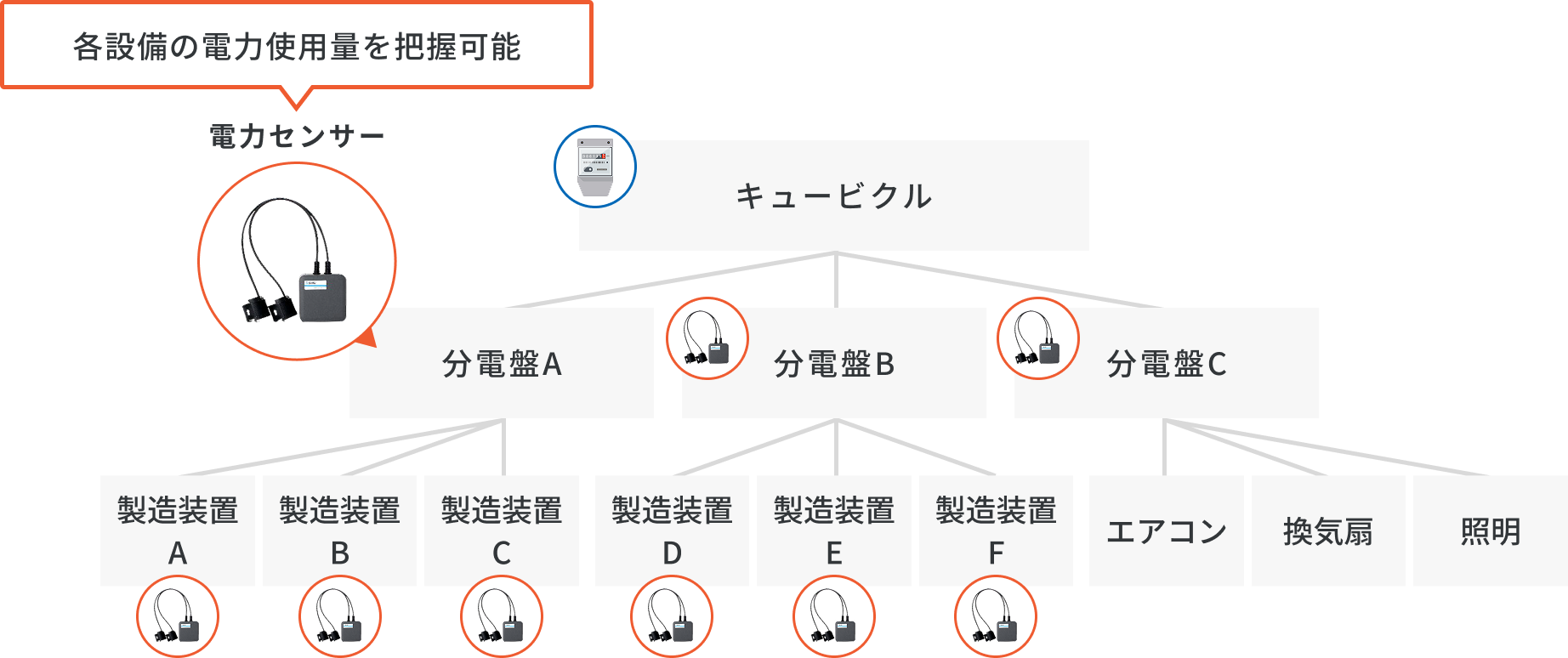

電気工事不要で設置できる電力センサーを採用

パッケージには、株式会社SIRC(サーク)社製のIoT電力センサユニットが含まれています。これまで困難だった製造ラインや設備ごとの詳細な電力使用状況と力率を、手軽に把握することができます。

電力と力率の測定も可能 | 電流だけでなく、有効電力・無効電力、そして設備の効率を示す力率を測定できます。これにより、単に使用量だけでなく、設備の老朽度やエネルギー効率の評価が可能になります。 |

|---|---|

設備の改造や電気工事不要 | クランプ式の小型軽量設計で、既存の電線に挟むだけで設置が可能です。電気工事は不要で、設置場所を選びません。 |

柔軟な設置が可能 | 無線通信(BLE)に対応しており、電池で駆動するため、配線工事の手間やコストを削減し柔軟な設置が可能です。 |

IoTプラットフォームでの一元管理

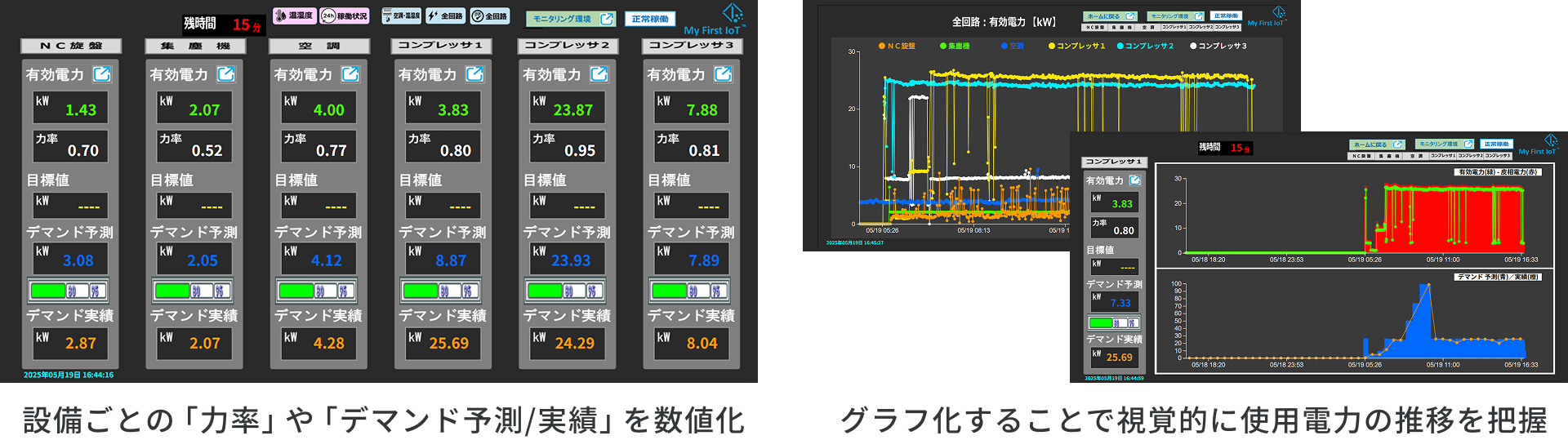

収集された電力データは、インフォコーパスが提供するIoTプラットフォーム「SensorCorpus」に集約されます。デマンド予測機能の利用や、ダッシュボードによるデータの可視化が可能です。

デマンド予測機能 | 収集した電力データを基に、デマンド値の予測を行い、効果的な電力使用計画の策定をサポートします。 |

|---|---|

ダッシュボードによる可視化 | 直感的なダッシュボードにより、リアルタイムでのデータ監視と分析が可能です。電力使用量や力率の推移、アラート情報などをグラフィカルに表示し、問題点の早期発見を支援します。 |

アラート機能 | 設定した閾値を超えた場合にアラートを通知し、異常発生を迅速に把握できます。 |

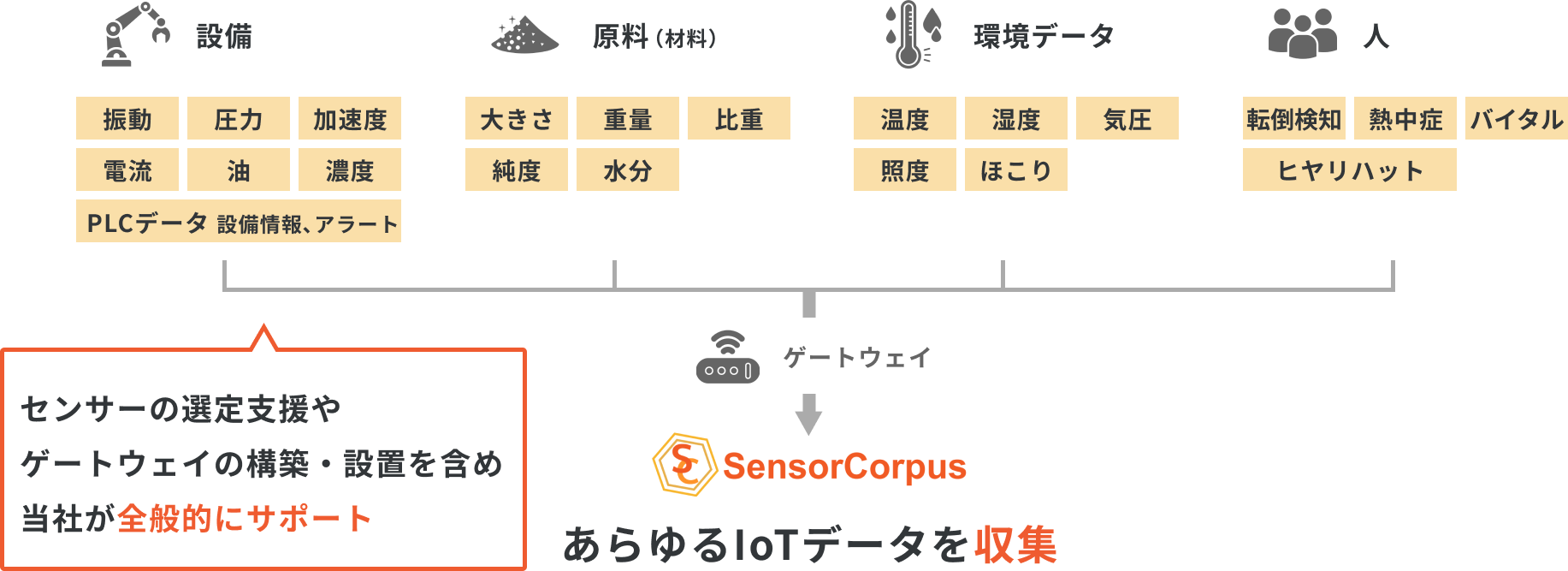

IoTプラットフォーム「SensorCorpus」は、SIRC社製電力センサだけでなく、他の様々なセンサーとの連携も可能です。電力データに加え、将来的には温湿度や稼働状況など、多様なIoTデータを統合的に管理し、活用するためのサポートも可能です。

IoTプラットフォーム「SensorCorpus」について詳しく見る

IoTプラットフォーム「SensorCorpus」資料

総合的なデータマネジメントで製造現場DXを実現

SensorCorpusの活用により、様々な機器や設備のIoTデータを集約し一元管理できます。これまでバラバラに存在していた現場のデータを俯瞰して分析・活用することが可能になり、現場のDXを促進します。

My First IoTパッケージ 紹介資料

PLC・電力・温湿度のデータでIoTを始める

.webp&w=3840&q=75)