2色成形とは?メリットやインサート成形との違いを徹底解説

2色成形は、異なる2種類の樹脂を一体化させる高度な射出成形技術です。部品点数や組立工数を削減し、コストダウンと品質向上を両立できるため、自動車部品から家電、住宅設備まで幅広い分野で注目されています。

本記事では、製品開発や設計に携わるご担当者様に向けて、2色成形の基本原理からメリット、他の加工方法との違い、具体的な用途事例まで詳しく解説します。

目次

- 2色成形の基本原理と製造プロセス

- 回転式2色成形の基本的な工程

- 2色成形のメリット

- 部品点数と組立工数の削減によるコストダウン

- 設計自由度の向上と高付加価値化

- 後工程レス化による品質向上と安定化

- 一体成形による優れた耐久性と機能性

- 2色成形を検討する上での注意点

- 金型や設備に伴う初期コスト

- 材料選定の重要性と組み合わせの制約

- 生産ロット数とコスト効率の関係

- 主要な樹脂成形工法との比較

- インサート成形との違い

- 塗装・印刷・接着との違い

- 2色成形の材料選定のポイント

- 分野別の2色成形 用途事例

- 自動車分野

- 家電・各種電子機器分野

- 住宅民生・アミューズ製品分野

- 2色成形技術 関連製品・サービスのご紹介

- 株式会社アイリスの2色成形技術

- まとめ

2色成形の基本原理と製造プロセス

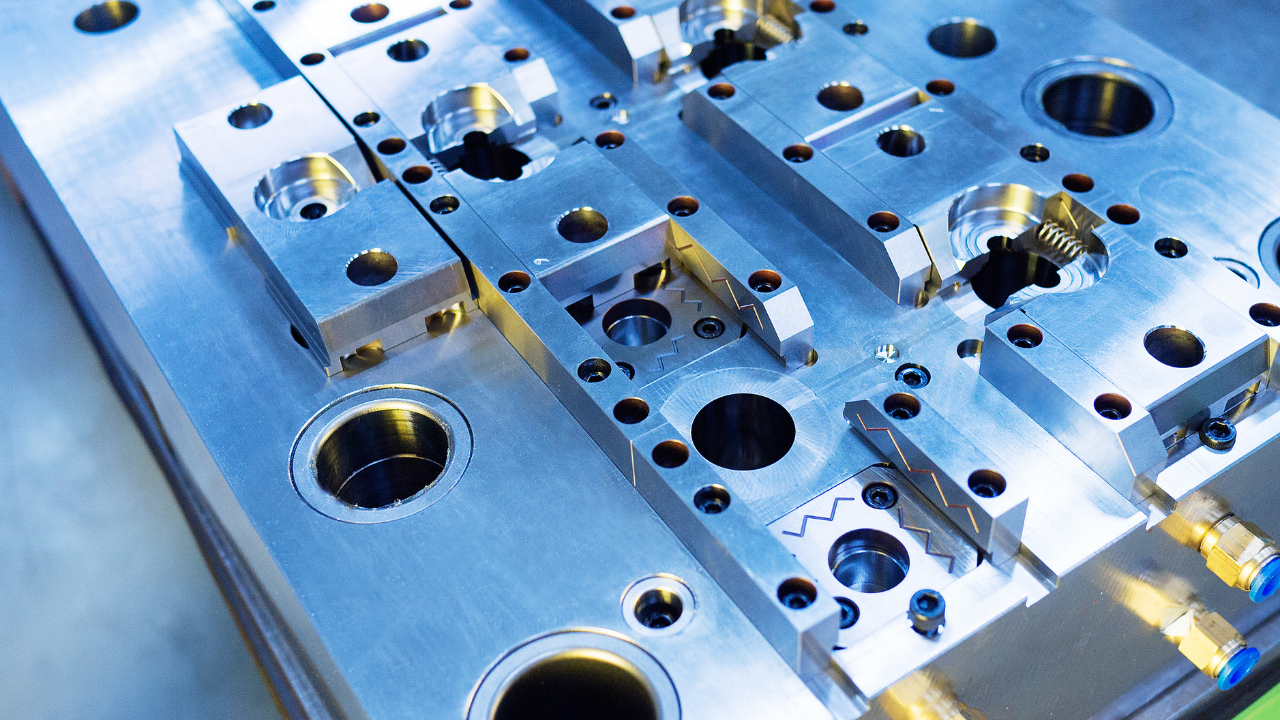

2色成形(二色成形、ダブルモールドとも呼ばれます)とは、1台の専用成形機を使い、1回のサイクルで2種類の異なる材料(または異なる色の同種材料)を成形し、一体化させる製造方法です。この技術には、2つの射出ユニット(シリンダー)と、特殊な構造を持つ金型が用いられます。

製造プロセスにはいくつかの方式がありますが、最も代表的なのが「回転式」です。金型の可動側が180度回転することで、効率的な連続生産を実現します。他にも、金型の一部がスライドして2次材用の空間を作る「コアバック式」と呼ばれる方法もあり、製品の形状に応じて最適な工法が選択されます。

回転式2色成形の基本的な工程

1次側材料の射出 | まず、金型を閉じた状態で、1つ目の射出ユニットから1次側の材料を金型のキャビティ(製品形状の空間)に射出・充填し、1次成形品を作ります。 |

|---|---|

金型の回転 | 1次成形品が冷却・固化したら、金型を開きます。このとき、1次成形品は可動側の金型(コア)に保持されたまま、回転盤によって180度回転します。 |

1次・2次材料の同時射出 | 回転後、再び金型を閉じます。1次成形品がセットされた2次側のキャビティに2つ目の射出ユニットから2次側の材料を射出すると同時に、空になった1次側のキャビティには次の1次成形品が射出されます。この「同時成形」が、生産サイクルを大幅に短縮する鍵となります。 |

完成品の取り出し | 2次側の材料が冷却・固化したら金型を開き、完成した2色成形品を取り出します。以降、このサイクルを繰り返すことで、自動での連続生産が可能になります。 |

2色成形のメリット

部品点数と組立工数の削減によるコストダウン

従来、2つの部品を別々に成形し、後から手作業や自動機で組み立てていた製品も、2色成形なら1つの部品として製造できます。これにより、管理すべき部品点数が減り、在庫管理やサプライチェーンが簡素化されます。何よりも大きな効果は、組み立て工程そのものが不要になることです。これにより、人件費や設備費といった組立コストを根本から削減できます。

設計自由度の向上と高付加価値化

異なる材質や色を自由に組み合わせられるため、これまでの単色成形では実現できなかったデザインや機能性を製品に付与できます。例えば、硬い樹脂(硬質材)で本体を作り、人が触れる部分に柔らかい樹脂(軟質材・エラストマー)を組み合わせることで、滑りにくく手触りの良いグリップを実現できます。また、透明な樹脂と不透明な樹脂を組み合わせれば、印刷では消えてしまう可能性のあった文字やロゴを、摩耗の心配がない形で製品に埋め込むことも可能です。

後工程レス化による品質向上と安定化

2色成形は、塗装や印刷、接着といった後工程を不要にします。これにより、塗装の剥がれや印刷の摩耗、接着剤の劣化といった、後工程に起因する品質問題を未然に防ぐことができます。また、1サイクルで完成品までを自動で製造するため、人為的な作業ミスやスキルによる品質のばらつきが起こりにくくなります。その結果、製品の品質が安定し、不良率の低減にも繋がります。

一体成形による優れた耐久性と機能性

2種類の材料が金型内で溶融・結合するため、接着剤などを使って後から組み立てる方法に比べて、はるかに強力な接合が実現します。これにより、製品の耐久性や信頼性が飛躍的に向上します。例えば、防水・防塵性能が求められる製品の筐体とパッキン(シール材)を一体化させることで、部品の隙間からの水や塵の侵入を防ぎ、製品の機能を長期間にわたって保護できます。

2色成形を検討する上での注意点

金型や設備に伴う初期コスト

2色成形には、専用の成形機と複雑な構造を持つ金型が必要です。単色成形用の金型に比べて、2色成形用の金型は構造が複雑になるため、設計・製作費用が高くなる傾向があります。また、成形機自体も高価です。このため、初期投資(イニシャルコスト)は単色成形よりも大きくなります。

材料選定の重要性と組み合わせの制約

2色成形の品質を左右する最も重要な要素が、2種類の樹脂材料の「相性(接着性)」です。材料同士の相性が悪いと、成形後に境界面で剥離が発生し、製品の強度や機能を損なう原因となります。それぞれの樹脂が持つ化学的・物理的な特性を深く理解し、適切に融着する組み合わせを選ぶ必要があります。

生産ロット数とコスト効率の関係

高い初期コストを回収し、トータルコストでメリットを出すためには、ある程度の生産量が必要になります。小ロットの場合、組立工数の削減によるコストダウン効果よりも、金型などの初期コストの負担が上回ってしまう可能性があります。

主要な樹脂成形工法との比較

製品の機能やデザインを実現する方法は、2色成形だけではありません。ここでは、よく比較される「インサート成形」や、塗装・印刷といった「後加工」との違いを解説します。

インサート成形との違い

インサート成形とは、あらかじめ製作された金属部品や樹脂部品などを金型内にセットし、その周囲に樹脂を射出して一体化させる工法です。2色成形が「樹脂と樹脂」を1サイクル内で成形・一体化させるのに対し、インサート成形は「別部品(インサート品)と樹脂」を組み合わせる点に大きな違いがあります。インサート成形は主に、ねじや端子といった金属部品を埋め込んで強度や導電性を持たせる目的で使われます。

2色成形 | インサート成形 | |

|---|---|---|

プロセス | 1サイクル内で2種の樹脂を成形・一体化 | 金型に別部品をセットし樹脂を射出 |

主要な材料 | 樹脂 + 樹脂 | 金属や別成形品 + 樹脂 |

主な目的 | デザイン性、機能性付与、工数削減 | 異素材の複合、強度向上 |

自動化レベル | 高い(自動連続生産が基本) | 手動での部品セットが多く、生産性は変動しやすい |

塗装・印刷・接着との違い

製品に色や文字、機能を加える方法として、成形後に塗装や印刷、接着を行う方法があります。これらの後加工と2色成形の最大の違いは「耐久性」と「品質の安定性」です。

塗装や印刷は表面的な加工であるため、長期間の使用による摩擦で剥がれたり、色が薄くなったりする可能性があります。一方、2色成形では色や文字そのものが樹脂と一体化しているため、摩耗によって消えることがありません。また、接着剤を使用しないため、経年劣化による剥離の心配もなく、製品の信頼性を高めることができます。

2色成形の材料選定のポイント

2色成形を成功させる鍵は、適切な材料の組み合わせを選ぶことです。樹脂同士が強力に接着するかどうかは、主に化学的な性質(分子構造の極性など)と物理的な性質(溶融温度など)によって決まります。

一般的に、ABSやPC(ポリカーボネート)のような非晶性樹脂は分子構造がランダムなため、他の樹脂と絡み合いやすく、良好な接着性を示します。一方、PP(ポリプロピレン)のような結晶性樹脂は、分子が規則正しく並んでいるため、異種材料との接着が難しい場合があります。

また、化学的な親和性が低い材料同士でも、接合面の形状を工夫して物理的なアンカー(碇)のような効果を持たせることで、強力な接合強度を得る技術もあります。

分野別の2色成形 用途事例

2色成形技術は、様々な業界で活用されています。ここでは、分野別の具体的な用途事例をご紹介します。

自動車分野

自動車の内装部品には、高級感のある見た目と心地よい触感が求められます。2色成形は、エアコンのダイヤルやパワーウィンドウスイッチなどで広く採用されています。硬質な本体にソフトな感触のエラストマーを組み合わせることで操作性を向上させたり、光を透過する樹脂で文字盤を作ることで、夜間の視認性を高めたりしています。

家電・各種電子機器分野

防水性能が求められるリモコンや電動工具のグリップ、デジタルカメラの本体グリップなどに2色成形が活用されています。筐体とパッキンを一体成形することで高い防水性を実現したり、滑りにくいグリップで安全な操作をサポートしたりします。また、キーボードのキーキャップに採用すれば、長期間使用しても文字が消えない高い耐久性を実現できます。

住宅民生・アミューズ製品分野

住宅設備では、操作パネルのスイッチ類や水栓のハンドルなどに利用されています。防塵・防滴性能の向上に加え、部品の一体化による組立効率の改善に貢献しています。また、アミューズメント機器では、ゲーム機のコントローラーやパチンコ・スロット台の装飾部品などに採用され、多彩なデザイン表現と心地よい操作感に貢献しています。

2色成形技術 関連製品・サービスのご紹介

株式会社アイリスの2色成形技術

アイリスの2色成形技術は、2色化への豊富な提案力とお客様に寄り添ったデータアレンジを提供し、多様な産業分野のニーズに応える製品開発を実現しています。

2色成形に特化した設備を多数保有しており、小ロットから大ロットまで幅広い量産に対応可能で、金型から量産まで一貫した生産体制を構築しています。

アイリスの2色成形技術について詳しく見る

多彩な表現ができる「2色成形」 ホワイトペーパー

まとめ

本記事では、2色成形について、以下のポイントを中心に解説しました。

- 2色成形は、1台の成形機を使い、2種類の異なる樹脂材料を1回のサイクルで成形・一体化させる製造技術。

- 部品点数や組立工数の削減によるコストダウン、設計自由度の向上、後工程レス化による品質安定化、一体成形による高い耐久性など、多くのメリットをもたらす。

- 一方で、専用の金型や成形機が必要で初期コストが高くなる傾向があり、材料同士の相性(接着性)の見極めが品質を左右する重要な要素となる。

2色成形は、コスト削減と製品の高付加価値化を両立できる優れた加工方法です。この記事が、貴社の製品開発における課題解決の一助となれば幸いです。

.png&w=3840&q=75)

.png&w=3840&q=75)