インサート成形とは? メリット・デメリットや用途例を解説

インサート成形は、プラスチックと金属などの異なる素材を組み合わせる製造技術です。

今回は、インサート成形の基本的なプロセス、その主な利点と限界、さらには多様な応用分野について解説します。複雑な形状や高い機能性が求められる部品の製造において、どのようにインサート成形が重要な役割を果たしているのかを解説します。

目次

インサート成形とは?

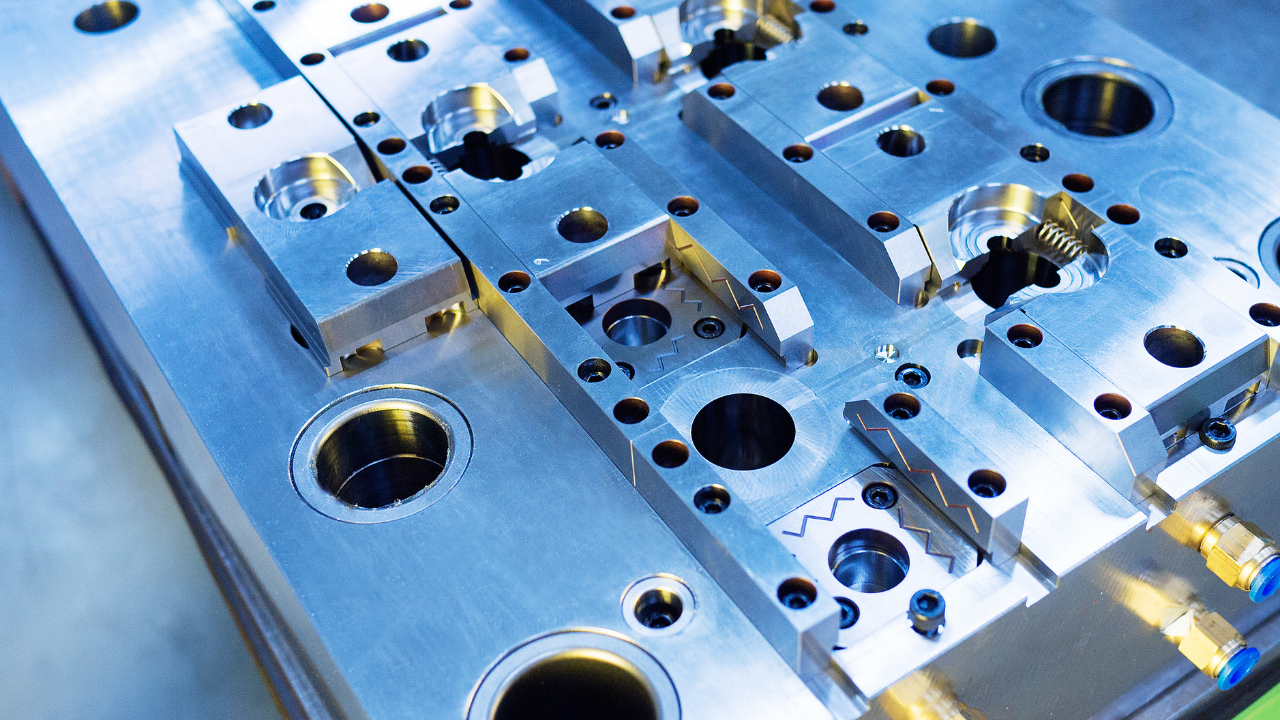

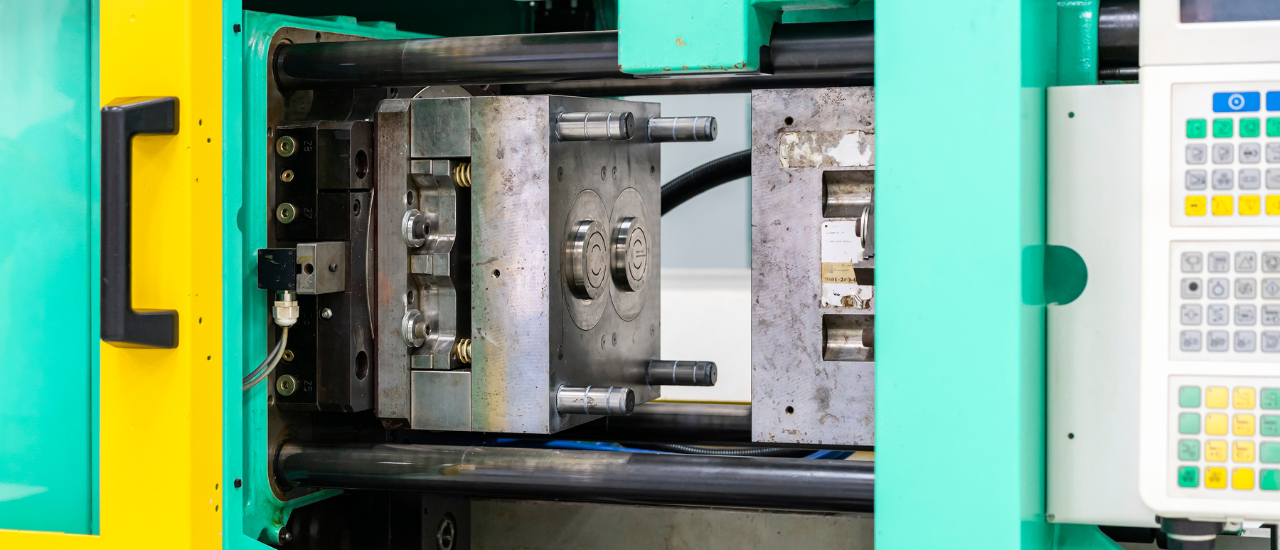

インサート成形は、プラスチック成形工程において、金属や異素材を射出成形するプラスチックと組み合わせる技術です。このプロセスでは、事前に成形された部品(インサート)を射出成形金型内に設置し、そこに溶融したプラスチックを注入して固めることで、一体化された製品を作ります。樹脂と金属の強度を兼ね備え、複雑な形状や機能を持つ部品を効率的に製造するのに適しています。

インサート成形のメリット

インサート成形は、様々な材料を組み合わせて一体化することで、製品の性能と機能性を大幅に向上させることができます。このプロセスは特に、複雑で高機能な部品の製造において、多くの利点を提供します。

製品の強度強化

金属インサートを使用することで、プラスチック部品の機械的強度が向上します。特に負荷がかかる部品や、耐久性が要求される用途において非常に重要です。例えば、自動車のエンジン部品や航空宇宙産業の構造部材などでは、高い強度が絶対的に必要とされます。金属インサートの使用により、これらの要求に応えることができるのです。

機能部品の封止

複雑な機能部品を一体化することによって、部品数を減らし、組み立てやメンテナンスを容易にします。このプロセスにより、製品の信頼性が向上し、製造コストの削減にも寄与します。例えば、電子機器の小型部品や医療機器の精密部品など、複雑な構造を持つ製品において、このメリットは特に顕著です。

精度の向上

金型で直接成形することによって、非常に高い寸法精度を実現できます。この点は、精密機器や高品質な消費者製品の製造において極めて重要な要素です。高精度な部品は、製品全体の性能向上に直結し、最終的なユーザーエクスペリエンスを向上させます。

品質安定と信頼性の向上

一貫した成形プロセスにより、品質のバラツキが少なくなり、信頼性の高い製品を提供できます。量産品においては特に重要で、製品の一貫した品質と長期間の信頼性を保証します。例えば、家電製品や自動車部品など、安定した品質が消費者の信頼を得る上で不可欠です。

インサート成形のデメリットと注意点

インサート成形は多くのメリットを提供する一方で、いくつかのデメリットや注意が必要な点も存在します。

クラックやウェルドラインの発生

異なる素材を組み合わせる際、各素材の熱膨張率の違いが問題を引き起こす可能性があります。特に、金属とプラスチックのような異種材料を使用する場合、温度変化によって生じる膨張や収縮の差が、クラックやウェルドラインの原因となることがあります。

これらの問題は、製品の耐久性や外観に影響を与え、最終的には機能不全につながる可能性があります。そのため、材料選定や成形プロセスの設定には細心の注意が必要です。

金型内の位置決め

インサート成形では、金型内でのインサートの正確な位置決めが極めて重要です。不正確な位置決めは、成形品質の低下や製品の不良を引き起こす原因となります。

そのため、精密な金型設計が求められ、インサートの固定や位置合わせに関する特別な仕組みが必要になることがあります。金型設計の精度が製品品質を大きく左右するため、高度な技術と経験が不可欠です。

イニシャルコスト

特殊な金型や装置が必要なため、インサート成形の初期投資は高額になりがちです。この点は特に、小規模な製造や短期間のプロジェクトにとっては大きな障壁となる可能性があります。

高度な技術と精密な設計が必要な金型は、その製作コストが高く、特に複雑な形状や高精度が求められる場合、コストはさらに上昇します。そのため、インサート成形を採用する際には、長期的な視点でのコスト対効果を検討することが重要です。

インサート成形の用途例

インサート成形は、その独特な特性から、多岐にわたる産業で有効活用されています。

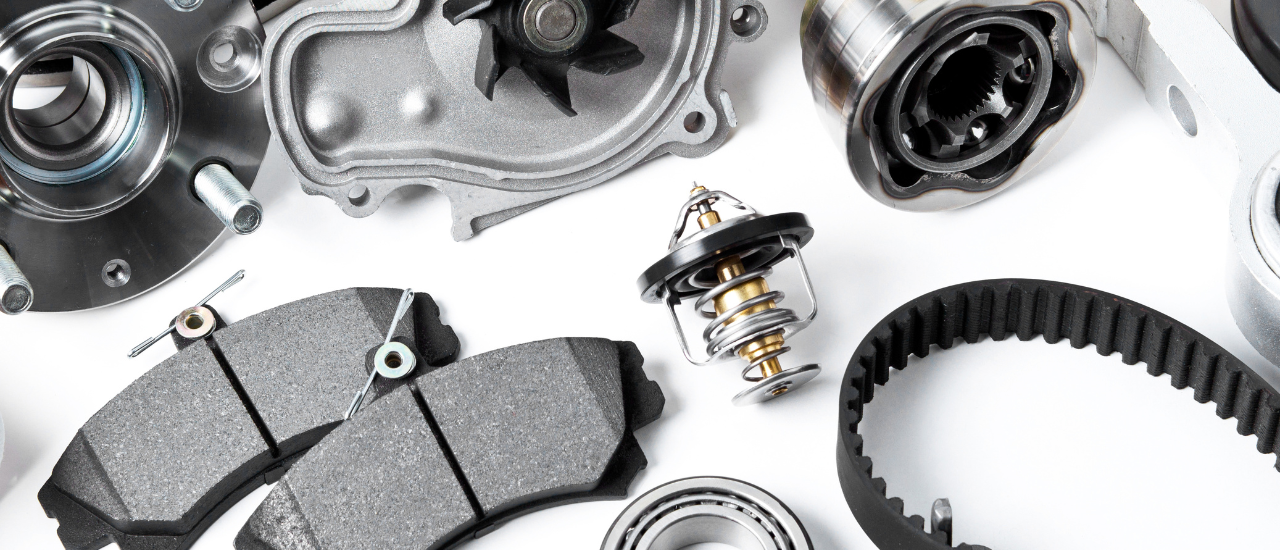

自動車

自動車産業では、インサート成形は電気・電子部品、エンジン部品など、耐熱性や強度が特に求められる部品の製造に使用されます。自動車のエンジン部品では、高温や振動、機械的ストレスに耐えうる強度が必須です。インサート成形によって、金属とプラスチックを組み合わせることで、これらの要求に対応した部品を製造することが可能です。

さらに、電子部品の場合、インサート成形によって高い精度と耐熱性を備えた小型の部品を効率よく製造することができます。

航空宇宙

航空宇宙産業では、軽量かつ強度の高い部品が必要です。インサート成形は、航空機の内外装材に利用され、重量の削減と強度の向上を両立させます。

例えば、航空機の内部のキャビン部品や、外部の空気力学を考慮した部品には、軽量でありながら高い機械的強度を有する材料が求められ、インサート成形はこれらの要件を満たす理想的な解決策を提供します。

医療機器

医療機器の分野では、精密な寸法と高い信頼性が要求されます。インサート成形は、手術用具や診断機器などの製造に使用され、精度と信頼性を確保することができます。

医療機器では、患者の安全と健康が最優先されるため、高い品質と正確な寸法が不可欠です。インサート成形はこれらの要件を満たし、長期にわたる信頼性を提供します。

家電

家電製品においては、耐久性と機能性を備えた部品が必要です。インサート成形は、キッチン機器、洗濯機、エアコンなどの家電製品において、耐久性と複雑な機能を持つ部品の製造に利用されます。

例えば、家電製品の操作パネルや構造部材には、耐熱性、耐久性、美観を兼ね備えた素材が求められ、インサート成形はこれらの要求を満たす効果的な方法です。

インサート成形と2色成形の違い

インサート成形と混同されやすい技術に「2色成形」があります。どちらも複数の素材を組み合わせて一体化する成形方法ですが、その目的と工程に違いがあります。

インサート成形 | 2色成形 | |

|---|---|---|

目的 | 金属などのインサート部品を組み込むことで、強度や機能性を向上させる | 異なる色や素材の樹脂を組み合わせることで、意匠性や機能性を向上させる |

工程 | あらかじめ成形されたインサート部品を金型にセットし、樹脂を注入する | 1次成形品を別の金型に移し、2次材を注入する |

2色成形は、異なる色の樹脂を組み合わせることでデザイン性を高めたり、硬い樹脂と柔らかい樹脂を組み合わせてグリップ感を向上させたりするなど、主に意匠性や付加価値を高める目的で用いられます。

株式会社アイリスは、2色成形に特化した射出成形メーカーです。2色成形技術に関する詳しい解説や、具体的な製品事例を紹介しています。ご興味のある方は、ぜひ以下のリンクからご覧ください。

アイリスの2色成形技術について詳しく見る

多彩な表現ができる「2色成形」 ホワイトペーパー

まとめ

本記事では、インサート成形について、以下のポイントを中心に解説しました。

- インサート成形は、金型内にセットした金属などの部品(インサート品)に樹脂を射出・充填し、一体化させる製造技術である。

- メリットとして、部品の強度向上、部品点数削減による組立工数の削減、高い寸法精度による品質の安定化などが挙げられる。

- 注意点として、異素材を組み合わせるため熱膨張率の違いによるひび割れのリスクがあることや、専用の金型が必要で初期コストが高くなる傾向があることなどが挙げられる。

インサート成形は、異なる素材の長所を組み合わせることで、製品の軽量化、高強度化、高機能化を実現できる優れた加工技術です。この記事が、インサート成形への理解を深める一助となれば幸いです。

.png&w=3840&q=75)

.png&w=3840&q=75)