定量吐出ディスペンサーとは?産業用ディスペンサーの種類と選び方

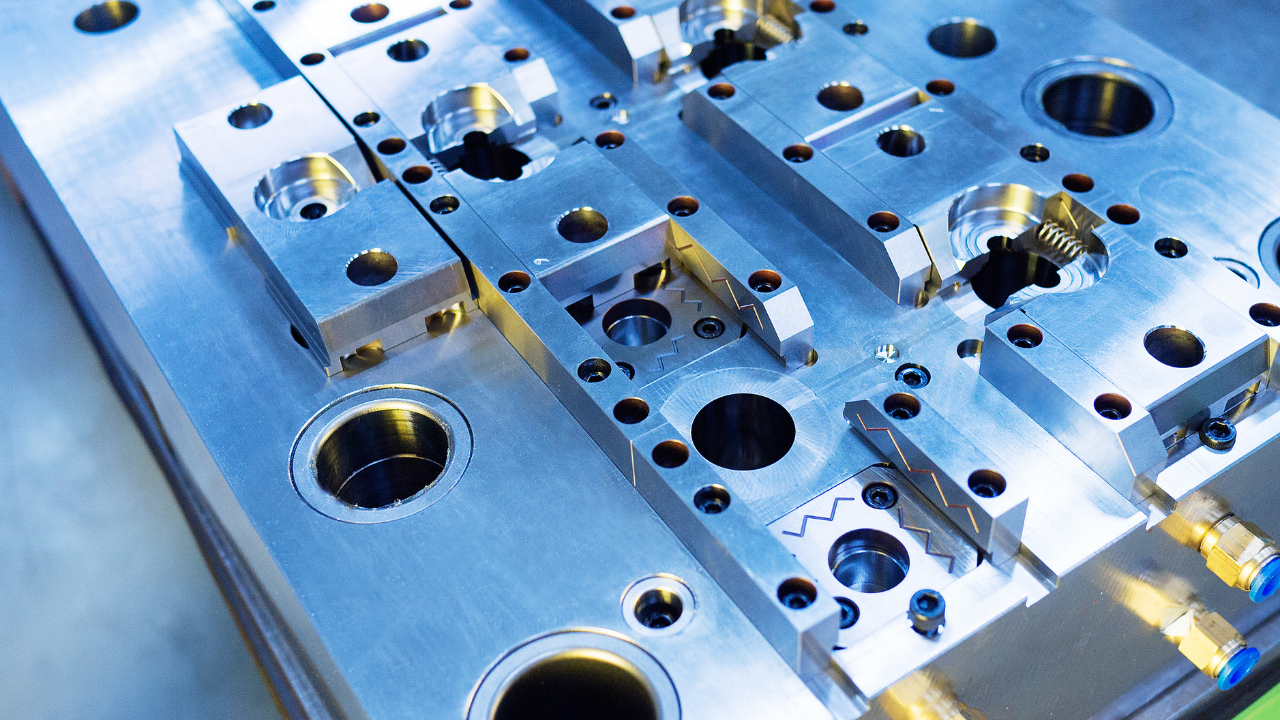

工場の生産ラインにおいて、接着剤やオイル、樹脂といった液体材料を「正確に」「ムラなく」塗布することは、製品の品質を左右する重要な工程です。特に精密さが求められる製品では、わずかな塗布量の違いが性能のばらつきや不良率の増加に直結します。

本記事では、工場の生産ラインへの定量吐出ディスペンサーの導入を検討されている方に向けて、その基本的な役割や導入メリット、主な種類とそれぞれの特徴、そして自社の課題解決に最適なディスペンサーを選ぶためのポイントについて詳しく解説します。

目次

定量吐出ディスペンサーとは?

産業用定量吐出ディスペンサーは、工場などの生産現場で、接着剤やグリス、シール剤といった多種多様な液体材料を、あらかじめ設定された量(定量)で、狙った位置に精密に吐出・塗布するための装置です。

定量吐出ディスペンサーの導入メリット

従来、液体材料の塗布は、作業者の経験と勘に頼る手作業で行われることが多くありました。しかし、手作業にはどうしても品質のばらつきや作業速度の個人差が生じてしまいます。定量吐出ディスペンサーを導入することで、属人化しがちな工程を標準化し、誰が作業しても常に同じ結果を得られるようになります。

手作業による塗布 | ディスペンサーによる塗布 | |

|---|---|---|

塗布精度 | 作業者のスキルに依存し、ばらつきが生じやすい | 機械制御により、μL(マイクロリットル)単位での高精度な吐出が可能 |

作業速度 | 塗布量や形状により速度が変動し、大量生産には不向き | 高速かつ連続的な塗布が可能で、タクトタイムを大幅に短縮できる |

材料ロス | はみ出しや過剰塗布が発生しやすく、高価な材料の無駄が多い | 必要な量を正確に吐出するため、材料の無駄を最小限に抑えられる |

品質安定性 | 塗布量のばらつきが製品の性能や寿命に影響を与える可能性がある | 均一な塗布により製品品質が安定し、不良率を大幅に低減できる |

作業者の安全性 | 有害な液体に作業者が直接触れるリスクがある | 自動化により、作業者が危険な液体に接触する機会を減らせる |

定量吐出ディスペンサーの主な種類と方式

定量吐出ディスペンサーは、主に「計量方式」と「吐出方式」によって大別され、それぞれに特徴や適した用途があります。

計量方式による分類

液体の計量方法によって、大きく「容積計量方式」と「時間・圧力制御方式」に分けられます。

容積計量方式(体積計量方式)

シリンダー内のピストンやスクリューの回転など、機械的に一定の「容積」を送り出すことで計量する方式です。液剤の粘度や温度の変化による影響を受けにくく、非常に高い定量性を実現できるのが特長です。高精度な塗布が求められる場合に適しています。代表的なものに「プランジャー式」や「スクリュー式」があります。

時間・圧力制御方式(タイムプレッシャー式)

エア圧や電気などを用いて一定時間・一定圧力で液剤を押し出す方式です。構造が比較的シンプルで、導入コストを抑えやすいというメリットがあります。ただし、液剤の粘度変化やタンクの残量によって吐出量が変動する場合があるため、容積計量方式ほどの高い精度は求めないものの、手作業からは脱却したい、といった用途に適しています。

吐出方式による分類

液剤を対象物(ワーク)に塗布する方法によって、「接触式」と「非接触式」に分けられます。

接触式ディスペンサー

ノズル先端をワークに接触させて液剤を塗布する方式です。線引きや充填など、様々な塗布パターンに対応しやすいのが特長です。一方で、ノズルが位置決めされるまでの時間が必要なことや、段差のある複雑な形状のワークには塗布が難しい場合があります。

非接触式ディスペンサー(ジェットディスペンサー)

ノズルをワークに接触させず、インクジェットプリンターのように液剤を「飛ばして」塗布する方式です。高速での塗布が可能で、狭い箇所や段差のある箇所、熱に弱いデリケートな部品への塗布に適しています。生産性を大幅に向上できる一方、液剤の粘度や特性によっては適用が難しい場合もあります。

業界別 定量吐出ディスペンサーの用途例

自動車・輸送機器分野 | 自動車には、ECU(電子制御ユニット)やセンサー、モーター、バッテリーなど数多くの電子部品が搭載されています。これらの部品の防湿・絶縁・固定を目的とした樹脂のポッティング(充填)や、部品同士の接着・シール(封止)など、高い信頼性が求められる工程で不可欠な装置となっています。 |

|---|---|

電子部品・半導体分野 | スマートフォンやパソコンに内蔵される電子基板では、微細な部品の実装にディスペンサーが用いられます。ICチップを基板に固定するためのアンダーフィル材の塗布や、LEDの蛍光体を封入するポッティング、カメラモジュールのレンズ固定など、ミクロン単位での精密な塗布が求められる最先端の現場で活躍しています。 |

医療・化粧品分野 | 診断キットの試薬の分注や、注射針の接着といった医療機器の製造において、衛生面と精度が両立できるディスペンサーは重要な役割を担っています。また、化粧品分野では、ファンデーションやクリーム、マスカラ液などを容器へ正確に充填する工程で利用されています。 |

その他(建材、食品、スポーツ用品など) | 上記以外にも、合板を製造する際の接着剤の塗布、食品への調味液やソースの塗布、ゴルフボールのコアの成形など、幅広い分野で「定量吐出」の技術が活用されています。 |

適切な定量吐出ディスペンサーの選び方

ここでは、数ある製品の中から最適なディスペンサーを選定するための重要なポイントを解説します。

塗布する液剤の特性(粘度・種類)

最も基本的かつ重要なのが、扱う「液体」の特性を正確に把握することです。

粘度 | 液体の粘り気の度合いを示す指標で、通常「mPa·s(ミリパスカル秒)」という単位で表されます。水のようにサラサラな液体(低粘度)から、はちみつのような液体(中粘度)、ケチャップやグリスのようなペースト状の液体(高粘度)まで様々です。 |

|---|---|

液体の種類 | 1種類の液体で完結する「1液性」か、主剤と硬化剤の2種類を混ぜて使う「2液性」かを確認します。2液性の場合は、正確な比率で混合できる機能を持つディスペンサーが必要です。また、研磨剤のような硬い粒子(フィラー)を含む液体か、UV(紫外線)で硬化する液体か、空気中の水分で硬化する液体かといった化学的な性質も、ノズルやチューブの材質選定に影響します。 |

要求される塗布精度と吐出量

次に、「どれくらいの精度で」「どれくらいの量を」吐出する必要があるかを明確にします。

塗布精度 | 吐出量のばらつきがどの程度まで許容されるか(例:±1%以内など)を定義します。製品の品質に直結する重要な要件です。 |

|---|---|

吐出量・速度 | 1回の塗布で必要な量や、1分間に何回塗布する必要があるか(タクトタイム)を算出します。これにより、必要なディスペンサーの能力や、ロボットと組み合わせる際の速度が決まります。 |

塗布対象物(ワーク)の形状と材質

どこに塗布するのか、その対象物の特性も考慮する必要があります。

形状 | 平らな面への塗布か、狭い溝の中か、段差や凹凸のある複雑な3次元形状かによって、適したノズルの種類や、接触式か非接触式かといった吐出方式の選択が変わってきます。 |

|---|---|

材質 | ワークの材質によっては、塗布した液体が弾かれてしまう、あるいは過剰に濡れ広がってしまうことがあります。液剤とワークの相性も考慮に入れる必要があります。 |

生産ラインとの連携と設置環境

ディスペンサーを既存の生産ラインに組み込む場合、下記の要素についても考慮が必要です。

物理的な連携 | 装置を設置するためのスペースが十分にあるか、卓上ロボットに搭載するのか、大型の生産ラインに組み込むのかなどを確認します。 |

|---|---|

制御の連携 | 生産ラインを統括するPLC(プログラマブルロジックコントローラ)やロボットのコントローラと、ディスペンサーがどのように信号をやり取りして連動するのか(I/O接続など)、制御方式を確認しておく必要があります。 |

設置環境 | 工場内の温度や湿度は、液体の粘度や硬化速度に大きく影響します。安定した品質を保つためには、空調管理された環境が必要になる場合があります。 |

メーカーのサポート体制

ディスペンサーの選定は、「製造プロセスを成功させるパートナーを選ぶ」という視点も重要です。特に、メーカーのサポート体制は、導入後の成否を分ける重要な要素となります。

最大の失敗リスクは、購入した装置が自社の液体やワークでうまく機能しないことです。このリスクを回避するために、多くのメーカーは「事前の塗布テスト」サービスを提供しています。

また、導入後のトラブル対応やメンテナンス、消耗部品の迅速な供給といったアフターサポートが充実しているかも、長期的に安心して装置を使い続けるための重要な確認項目です。

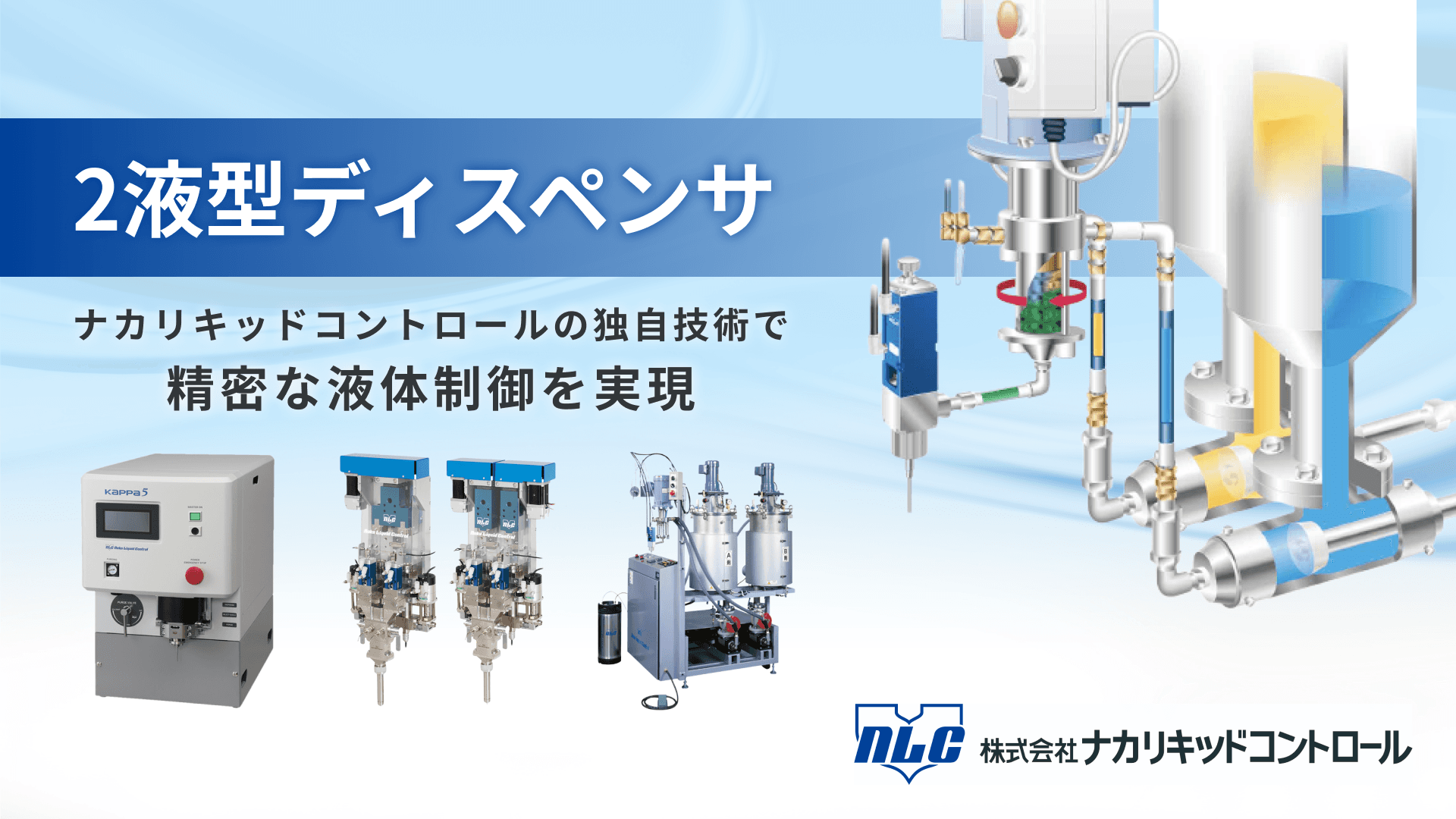

ナカリキッドコントロールの定量吐出ディスペンサーのご紹介

ナカリキッドコントロールでは、定量吐出ディスペンサーの開発から製造、販売までを一貫して行なっております。樹脂をはじめとした様々な液体を高精度に制御可能です。40年以上にわたり定量吐出ディスペンサーを開発してきたノウハウを活かし、お客様に最適な製品を提供いたします。

ナカリキッドコントロールの定量吐出ディスペンサーについて詳しく見る

ナカリキッドコントロールの定量吐出ディスペンサ 総合カタログ

容積計量が可能にする、超精密・高精度の液体コントロール

まとめ

本記事では、定量吐出ディスペンサーについて、以下のポイントを中心に解説しました。

- 産業用定量吐出ディスペンサーは、手作業に比べ品質安定、生産性向上、コスト削減に大きく貢献する。

- 方式には「容積計量方式」と「時間・圧力制御方式」、また「接触式」と「非接触式」があり、液剤や目的に応じて選定することが重要。

- 選定時は液剤や精度などの技術要件に加え、事前の塗布テストや導入後のサポートなど、メーカーの支援体制も確認すること。

定量吐出ディスペンサーの導入により、製造現場における品質と効率を高めることができます。本記事が、生産プロセスにおける課題解決と最適な設備導入の一助となれば幸いです。

.png&w=3840&q=75)

.png&w=3840&q=75)