セラミック加工とは? 加工種類と各特徴についてご紹介します

私たちの暮らしにまつわる様々な製品に取り入れられているセラミックス。この素材は、耐熱性・耐摩耗性・耐腐食性に優れた性質を持っているだけでなく、その他の素材との組み合わせが可能であったり、豊富な加工手段を施すことのできる特性があるため、製品の目的に応じて幅広い使い方を適用することができます。本記事では、セラミック加工の種類や、セラミック加工メーカーの選定ポイントをご紹介します。

目次

セラミックスとは?

セラミックという原料を用いて作られた物をセラミックスと呼びます。しかし、近年ではこの定義が曖昧なため、セラミックとセラミックスを同一の意味合いで用いることも多くなっています。

一般的にイメージされる例としては陶磁器やガラス、タイルなどがありますが、プラスチック・ナイロン等の有機物を除いたセメントを含む非金属・無機材料全般を指して用いられることが多いため、私たちの身の回りには実に多くのセラミックスが存在しているのです。

ファインセラミックスとオールドセラミックス

セラミックスは大きく2つに分類されます。本記事で主に取り上げるのは、ファインセラミックスです。

オールドセラミックス | 陶磁器やガラス、セメントなど、天然の原料を主として作られる古くからのセラミックス。 |

|---|---|

ファインセラミックス | 高純度に精製された人工の原料を用い、厳密に制御された製造工程を経て作られる高機能なセラミックス。 |

セラミックスの特徴

セラミックスは樹脂や金属よりも前から活用されている材料です。その長所としては「耐熱性・耐摩耗性・耐腐食性が優れている」という点が挙げられますが、一方で短所としては脆さが挙げられます。また、セラミックスは様々な元素の組み合わせが可能である材料のため、その種類は非常に豊富です。もともと持っている特性に加えて、製品の目的に応じて適した組み合わせの物が作られています。

セラミックスの種類

アルミナ(Al₂O₃) | 高硬度、耐摩耗性、電気絶縁性に優れる。比較的安価で、最も広く使われるセラミックスの一つ。 主な用途: 半導体製造装置の部品、絶縁部品、耐摩耗部品、切削工具など。 |

|---|---|

ジルコニア(ZrO₂) | セラミックスの中で最も高い強度と靭性(粘り強さ)を持つ。金属に近いしなやかさがあり、割れにくい。 主な用途: 包丁、ハサミ、歯科材料(インプラント)、ベアリングの玉など。 |

炭化ケイ素(SiC) | ダイヤモンドに次ぐ硬度を持ち、耐熱性、耐摩耗性に非常に優れる。 主な用途: メカニカルシール、半導体製造装置の部材、高温環境で使われる部品など。 |

窒化ケイ素(Si₃N₄) | 高温での強度が高く、熱衝撃(急な温度変化)に強い。 主な用途: 自動車のエンジン部品、ベアリング、溶接機ノズルなど。 |

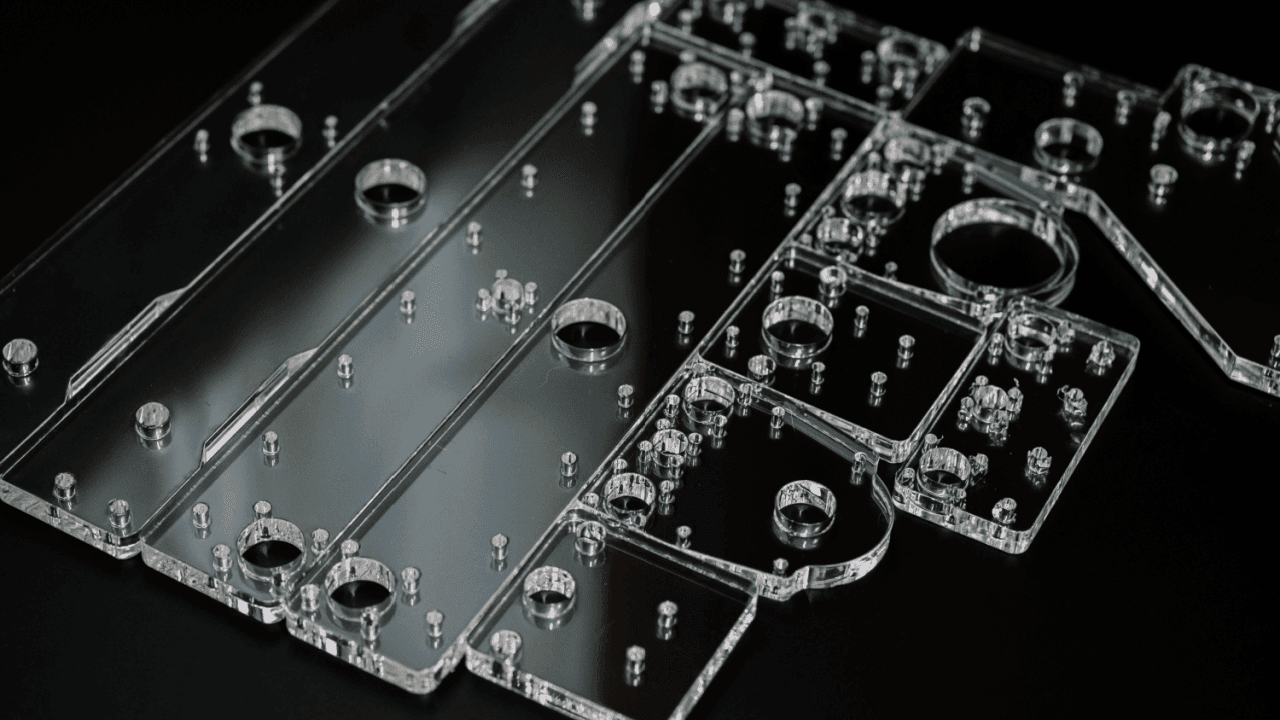

マシナブルセラミックス | 一般的な工作機械で切削加工ができるように作られたセラミックス。金属のように削れるため、複雑な形状の試作品や小ロット生産に適している。 主な用途: 試作品、治具、電気・電子部品、断熱部品など。 |

セラミック加工の種類

セラミックスに用いられる加工方法をいくつかご紹介します。

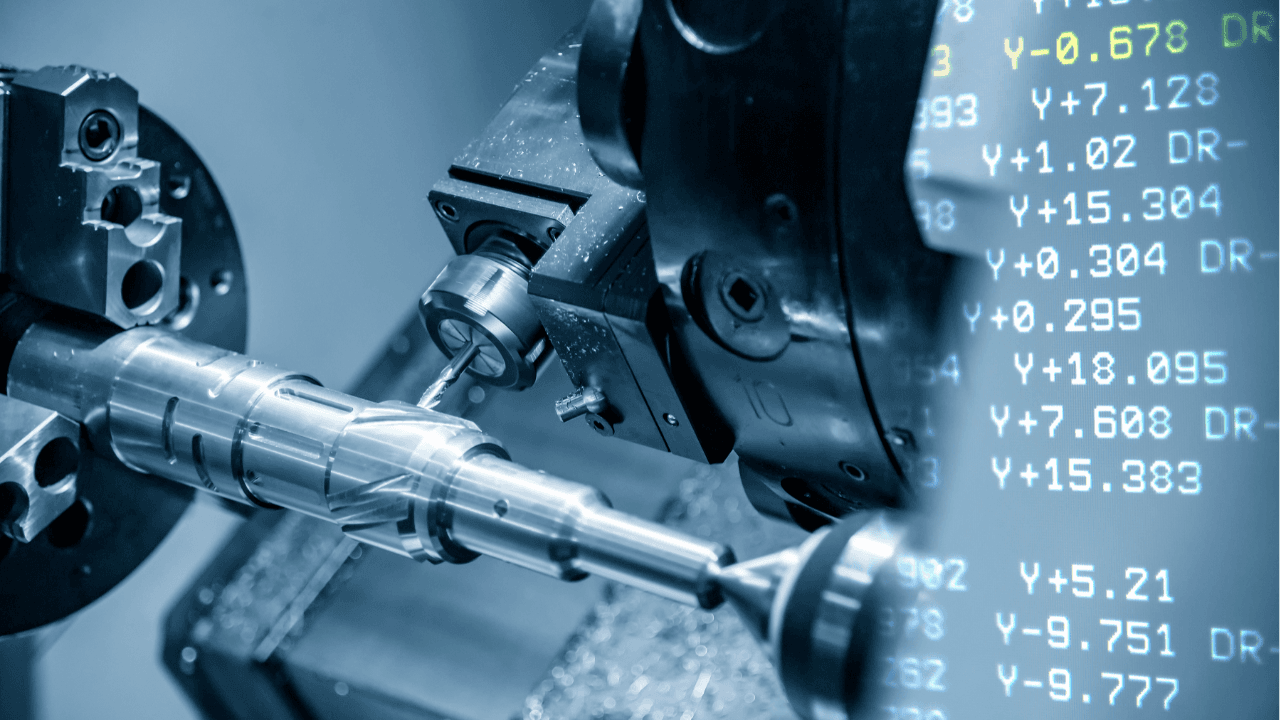

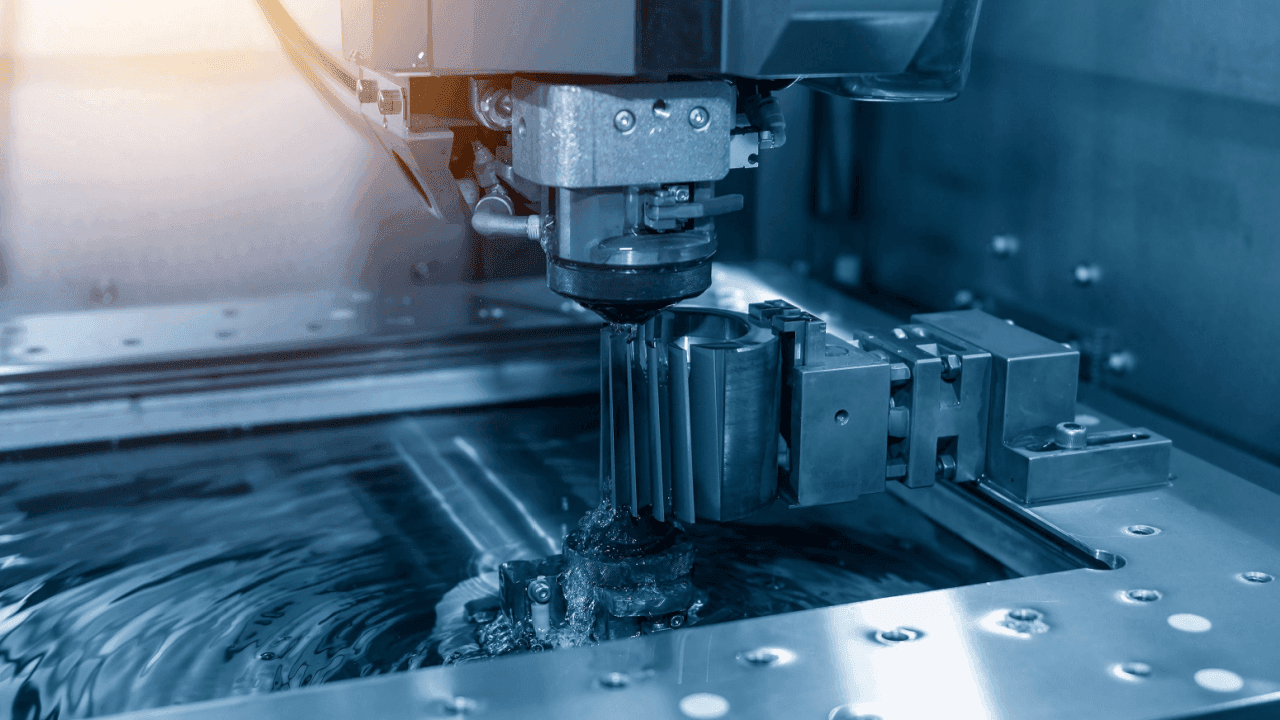

切削

刃物の工具を用いて材料を切断します。工具には手動で刃を押し当てるタイプのものから、自動で切断を繰り返す切削機械のようなタイプなど、様々な種類があります。最も普及している比較的コストの掛からない加工方法ですが、複雑な形状を求められるケースには適していません。

メリット | 比較的安価。マシナブルセラミックスの加工に適している。 |

|---|---|

デメリット | 硬度の高いセラミックスには不向き。チッピング(欠け)が発生しやすい。 |

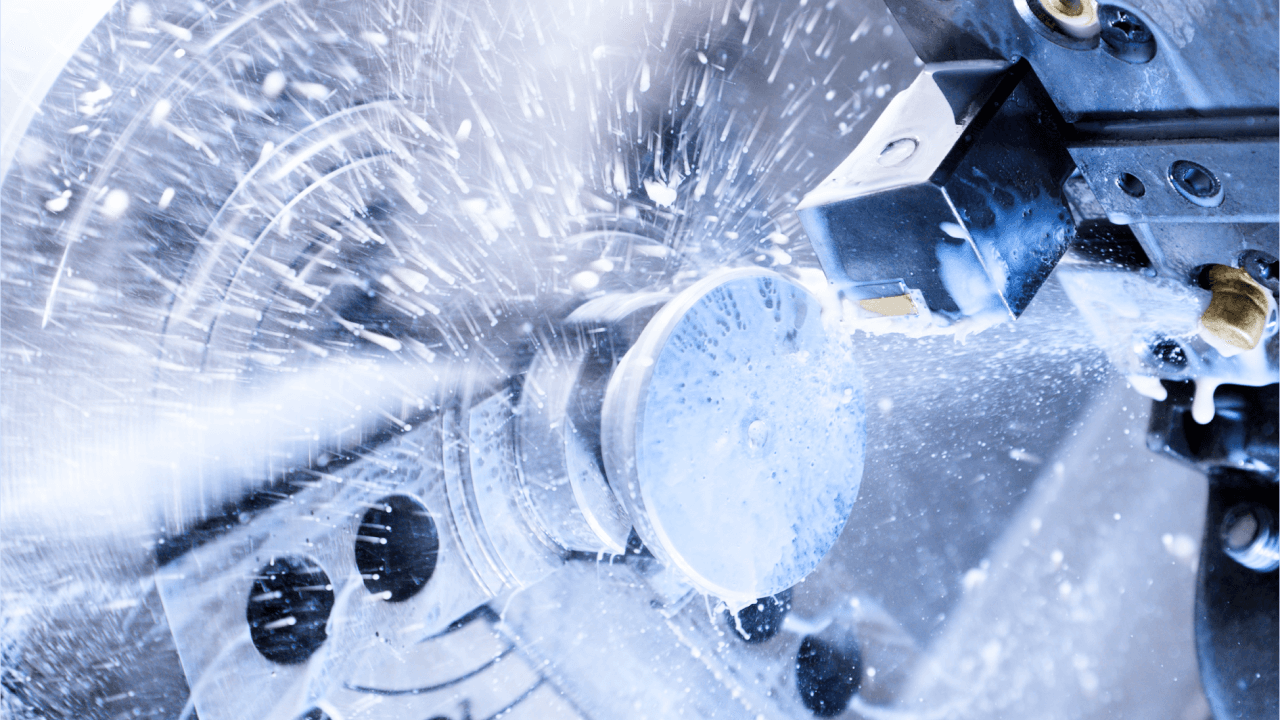

研削

研削は研削砥石を高速で回転させることによって被加工物を削る加工方法です。切削加工では削ることが難しい硬度の素材も加工することができます。また、細かい寸法精度での形状を作り出せるメリットがある一方で、研削ポイントが熱を持ち温度が高くなることで、焼け割れが起こるデメリットもあります。

メリット | 高い寸法精度を実現できる。高硬度な材料の加工が可能。 |

|---|---|

デメリット | 加工に時間がかかる。加工時の熱による「研削割れ」のリスク管理が必要。 |

研磨

研磨は砥粒(とりゅう)を用いて被加工物の表面を少しずつ削り、滑らかな状態へしていく加工方法です。非常に細かい単位での調整が可能なため、微細な加工が求められるケースに重宝されています。また、凹凸の少ない仕上がりにできるため、美観が重視されている製品にも適しています。

メリット | Ra(算術平均粗さ)で表される表面粗さを極めて小さくでき、鏡のような光沢(鏡面仕上げ)が可能。 |

|---|---|

デメリット | 形状を大きく変える加工には向かない。 |

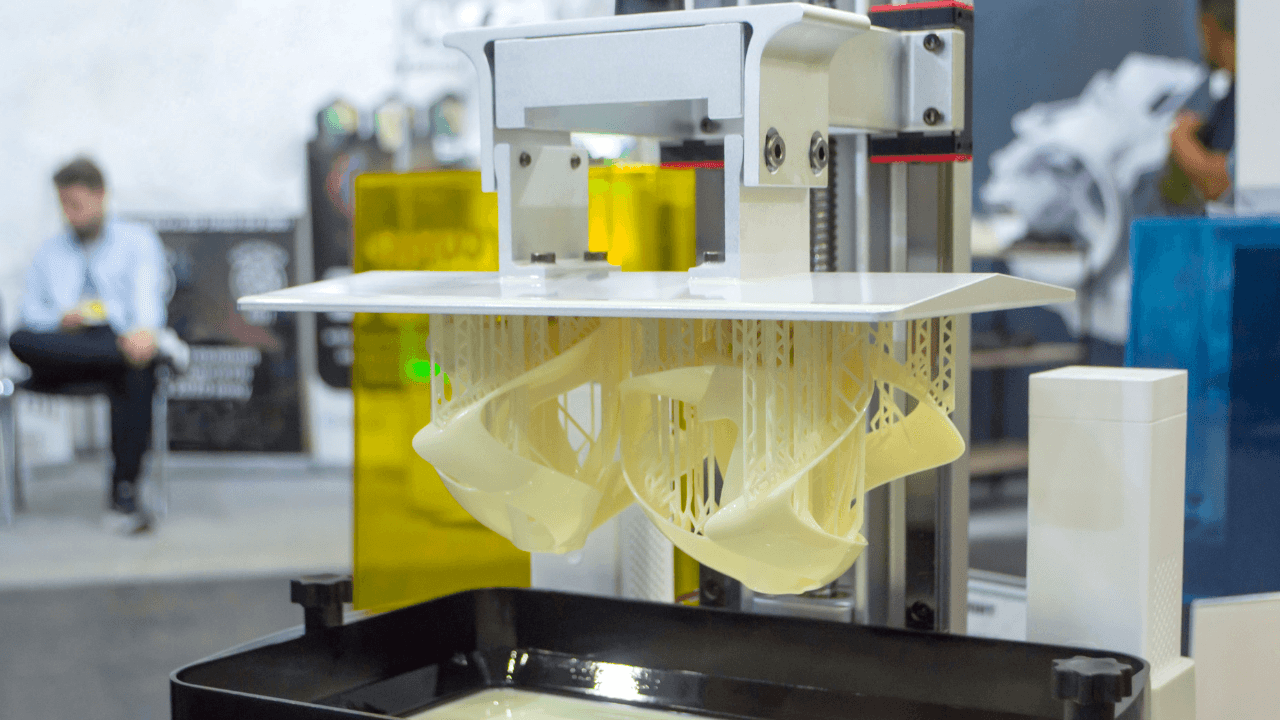

放電加工

放電加工は放電現象を活用し、電極と被加工物の間に生じる熱によって表面を細かく除去する加工方法です。被加工物が電気を通す材料であれば硬さに関係なく加工できる特徴を持ちます。

メリット | 工具が直接触れないため、微細で複雑な形状の加工が可能。 |

|---|---|

デメリット | 加工速度が遅い。適用できる材料が限られる。 |

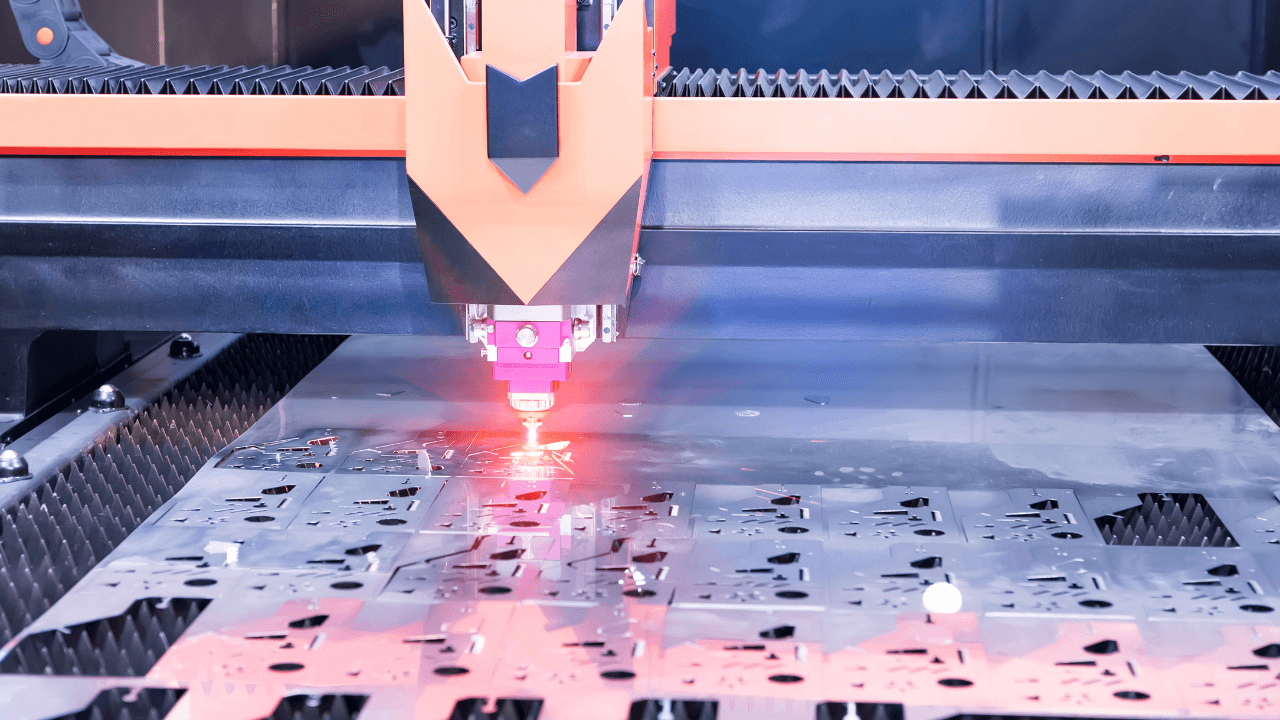

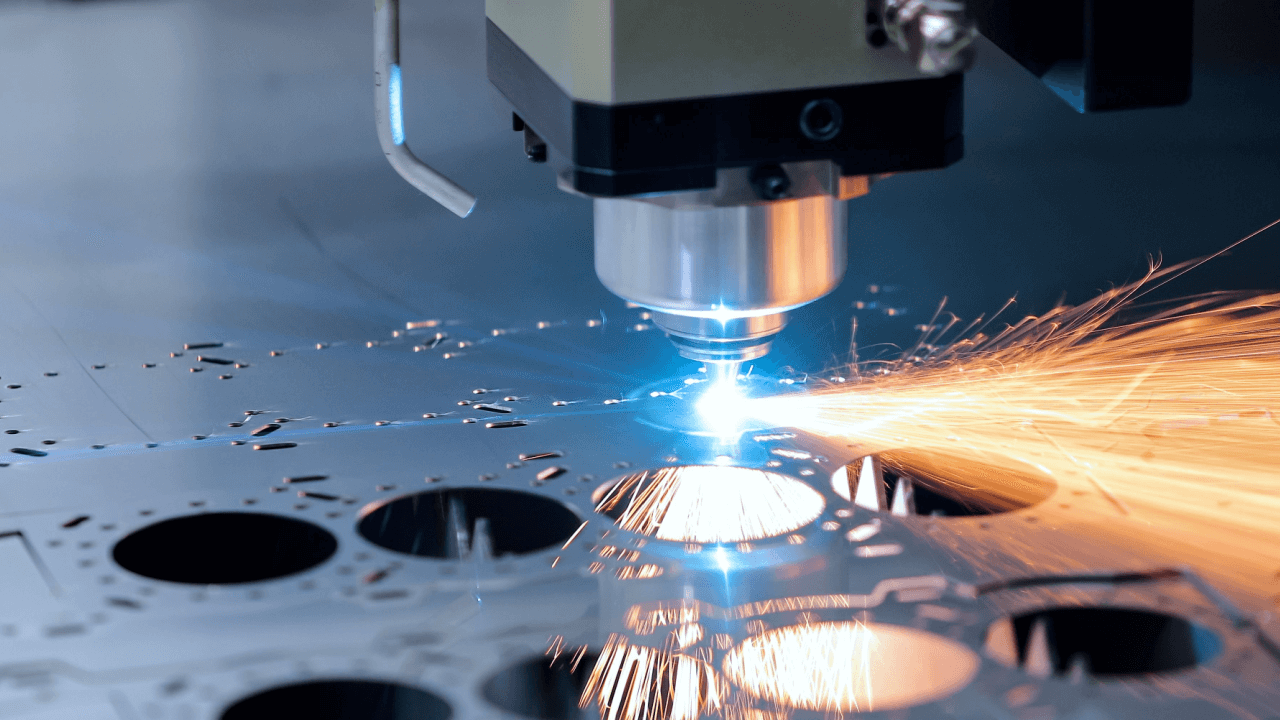

レーザー加工

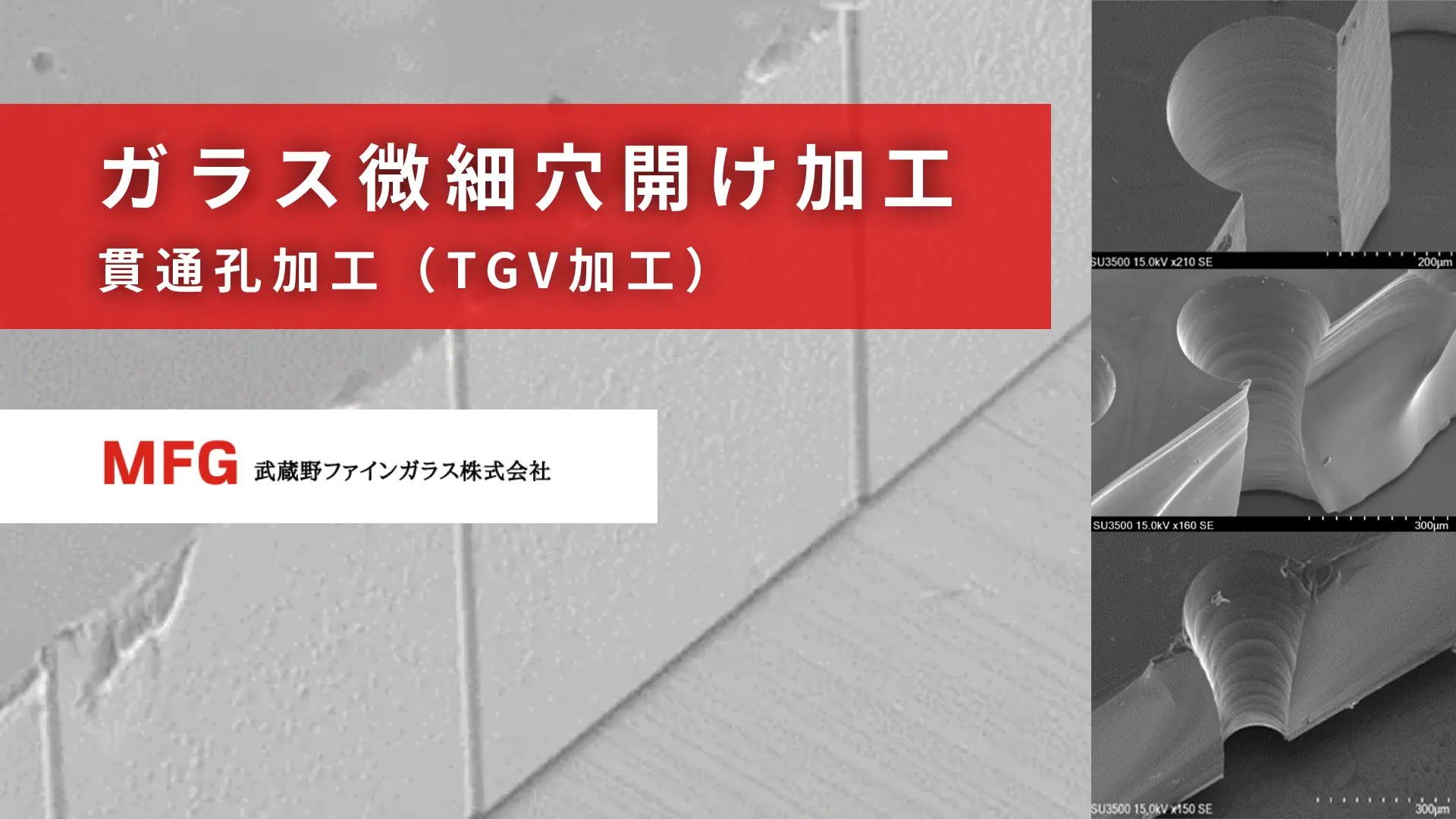

レーザー加工はレーザー光線を活用して詳細な精密加工を行う加工方法です。レーザー加工は多岐にわたる加工方法に展開できるため、切断・穴あけ・溶接・表面処理・微細加工などの加工をトレースしながらもより精密な加工を実現することができます。

メリット | 非接触なため、加工物への負荷が少ない。非常に微細な穴あけや溝加工(スクライビング)が可能。 |

|---|---|

デメリット | 加工時に熱影響層(HAZ)が発生することがある。厚物の加工には限界がある。 |

セラミック加工が難しい理由

セラミックスには各特性を持った様々な種類の素材があるため、加工する際の条件設定が非常に困難であることがネックなポイントとして挙げられます。

例えば、同じ材料であっても硬いものから柔らかいものまで多様なグラデーションが存在するため、都度適切な調整が求められます。工具に関しても材料との適切な組み合わせを考える必要があるため、加工に関する知識と経験が求められます。また、セラミックスは曲がらない特性を持っているため、加工に掛かる工数が金属よりも多く、水や気温等の環境面も管理をする必要があります。

セラミック加工メーカーの選定ポイント

セラミックスには様々な種類と加工方法があります。そのため、材料の特性や保有している設備等によって、各メーカーが対応できるセラミック加工には違いがあります。メーカーのホームページを覗いてみることも一つの方法ですが、ホームページに掲載をされていない特殊な加工にも対応している企業は数多くあります。まずは加工を施したい材料とその製品イメージを固めた後、セラミック加工を請け負うメーカーに問い合わせてみるのも良いかもしれません。

加工実績と得意分野の確認 | 依頼したいセラミックス材料の加工実績が豊富かを確認します。 |

|---|---|

対応可能な加工設備と精度 | 求める寸法精度や表面粗さを実現できる加工設備(研削盤、マシニングセンタ、測定器など)を保有しているかを確認します。 |

試作から量産までの対応力 | 1個の試作品から対応してくれるのか、あるいは量産体制が整っているのか、自社のニーズに合っているかを確認しましょう。 |

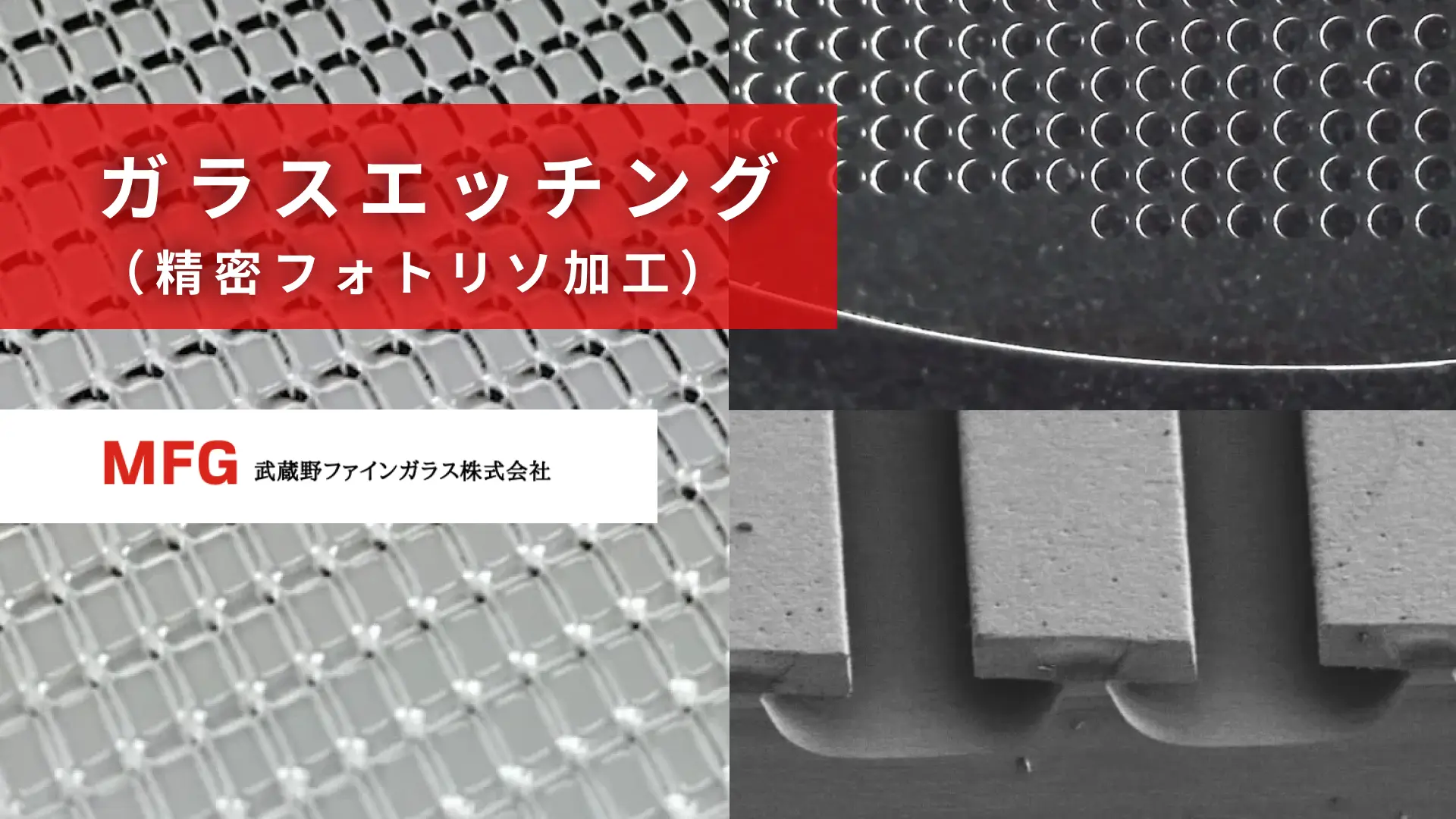

セラミック加工 関連製品・サービスのご紹介

ナラサキ産業の高機能材料加工

ナラサキ産業では、セラミックス、エンジニアリングプラスチック、金属、ガラス、カーボンの5つのカテゴリーに加え、コーティングや精密洗浄などの表面処理を加えた計6カテゴリーの高機能材料加工を承ります。100社以上の協力工場ネットワークと独自のノウハウを駆使し、お客様のニーズに最適な加工方法をご提案します。

ナラサキ産業の高機能材料加工について詳しく見る

ナラサキ産業の高機能材料加工 カタログ

材料選定から完成加工品までワンストップでご提供

まとめ

本記事では、セラミック加工について、以下のポイントを中心に解説しました。

- セラミックスは、高硬度で耐熱性・耐摩耗性に優れる一方、硬くてもろい(脆性)ため、加工が非常に難しい素材であること。

- 加工方法には研削、研磨、レーザー加工など多様な種類があり、材料の特性や求める形状・精度に応じて、最適な手法を選択する必要があること。

- 難易度の高い加工であるため、依頼する業者の加工実績や保有設備、品質管理体制などを確認することが、製品の品質を左右する重要なポイントであること。

セラミック加工は、半導体や自動車、医療といった最先端産業を支える不可欠な技術です。この記事が、セラミック加工への理解を深め、貴社の製品開発や課題解決に向けた一助となれば幸いです。

.png&w=3840&q=75)

.webp&w=3840&q=75)

.png&w=3840&q=75)