粉末冶金とは

粉末冶金は、原料となる金属粉を金型に入れ、プレス機械で圧縮し焼結(焼き堅める)成形する方法です。 成形された金属に焼入れや表面処理をおこない製品とし、自動車部品などに利用されています。

金属加工の手法として、融かした金属を鋳型に流し込み冷やして固める「鋳造」や、鉄の塊を叩いて成形する「鍛造」などの方法があります。粉末冶金では従来の方法と比べて複雑な形を実現できます。また、複数の金属粉末を混ぜることで耐摩耗性を向上するなど、様々な特性を出せるなどメリットがあります。

粉末冶金はコストダウン効果についても注目されています。コストダウンの基準として「材料歩留りの向上」がありますが、鉄の塊を鍛造して部品を作るとバリなど不要な部分が出てきます。粉末冶金の場合は金型に投入したものが全て材料になるので、歩留まりがよくなります。材料を効率よく使えるため、原価が下げられるのです。

粉末冶金の課題

粉末冶金では材料となる細かな粉末を固めて潰します。そのため内部に目には見えない程度の潰しきれない気孔(隙間)が空いてしまいます。気孔により密度が低くなり、耐摩耗性など設計時の機械的性能を満たさなくなる課題がありました。

粉末を固めて焼き、一体化させたものを焼結材と呼びます。焼結材を冷間鍛造することで気孔を潰し高密度化して、性質を上げる方法を取ります。このように強度を高める方法は確立されていますが、密度を正確に計測することができていませんでした。これを解決するのが本研究の目的です。

粉末冶金の密度変化シミュレーション技術

製造された製品の密度の変化を予測するシミュレーションの技術はこれまで存在していませんでした。粉末を固める、焼結する、冷間鍛造するといった各工程について、密度の変化や、密度の不均一な部分(特定の部位が脆い、強い)をシミュレーションによって求めることができなかったのです。そのため、経験と勘に頼った設計を余儀なくされていました。

本研究により、製品に要求される密度を得るための荷重を数値化するシミュレーションを開発しました。

研究方法

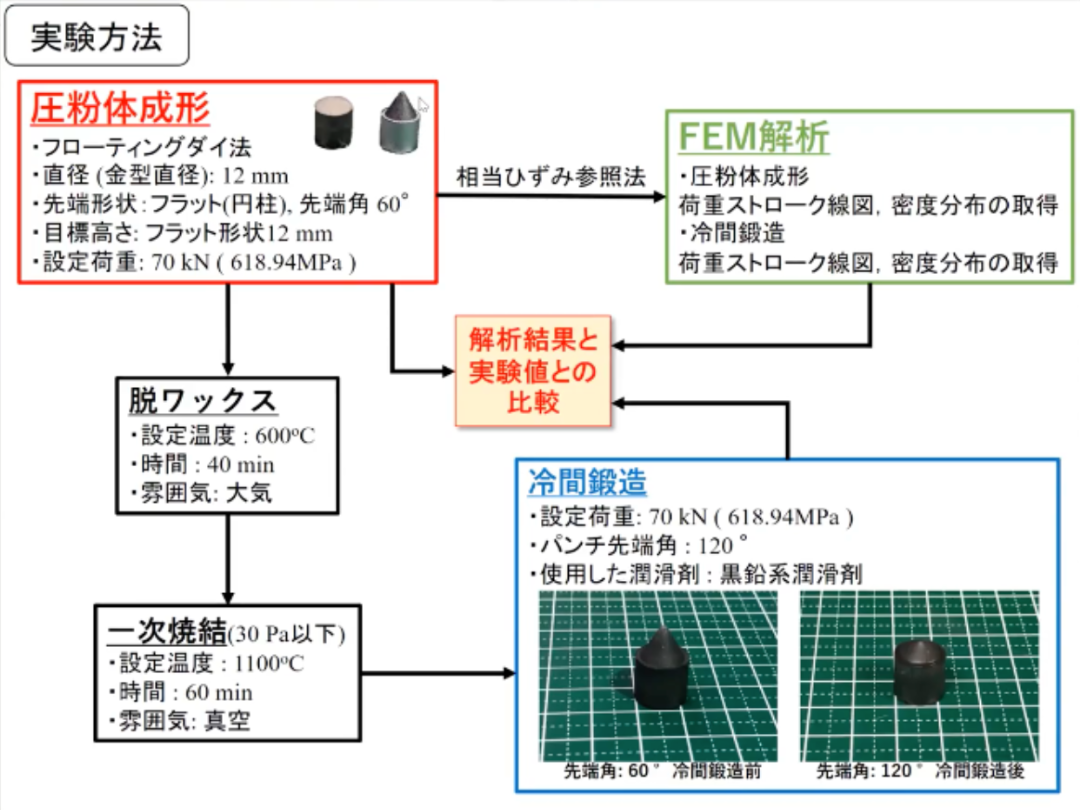

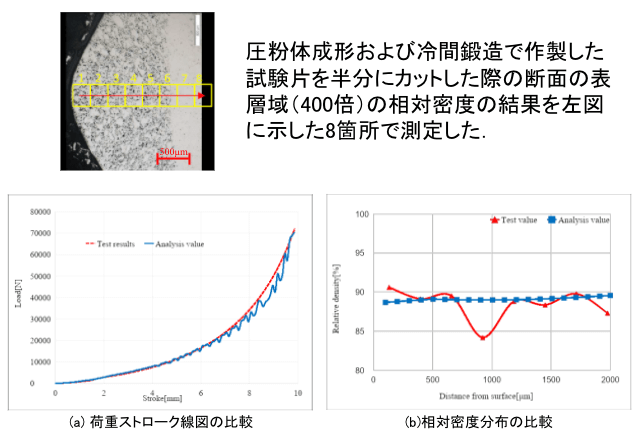

実験とFEM解析をおこない、解析したデータを実測値と比較することで密度のシミュレーションを可能にしました。

実験手順

まず行ったのが圧粉体形成です。

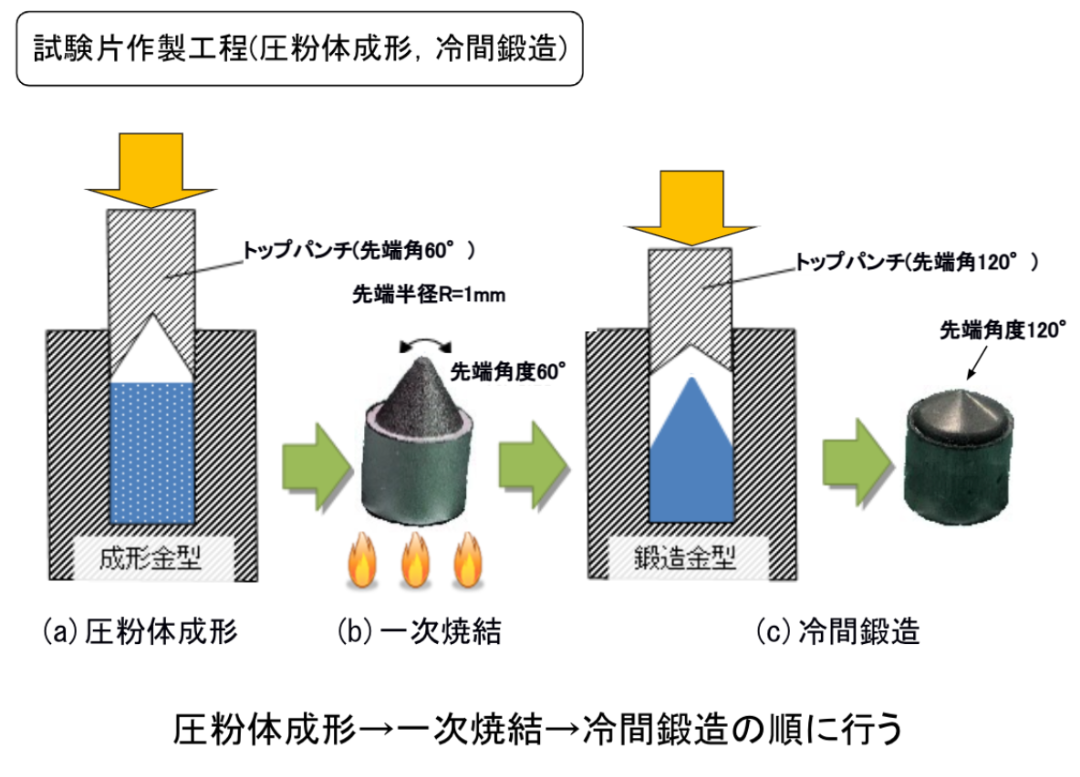

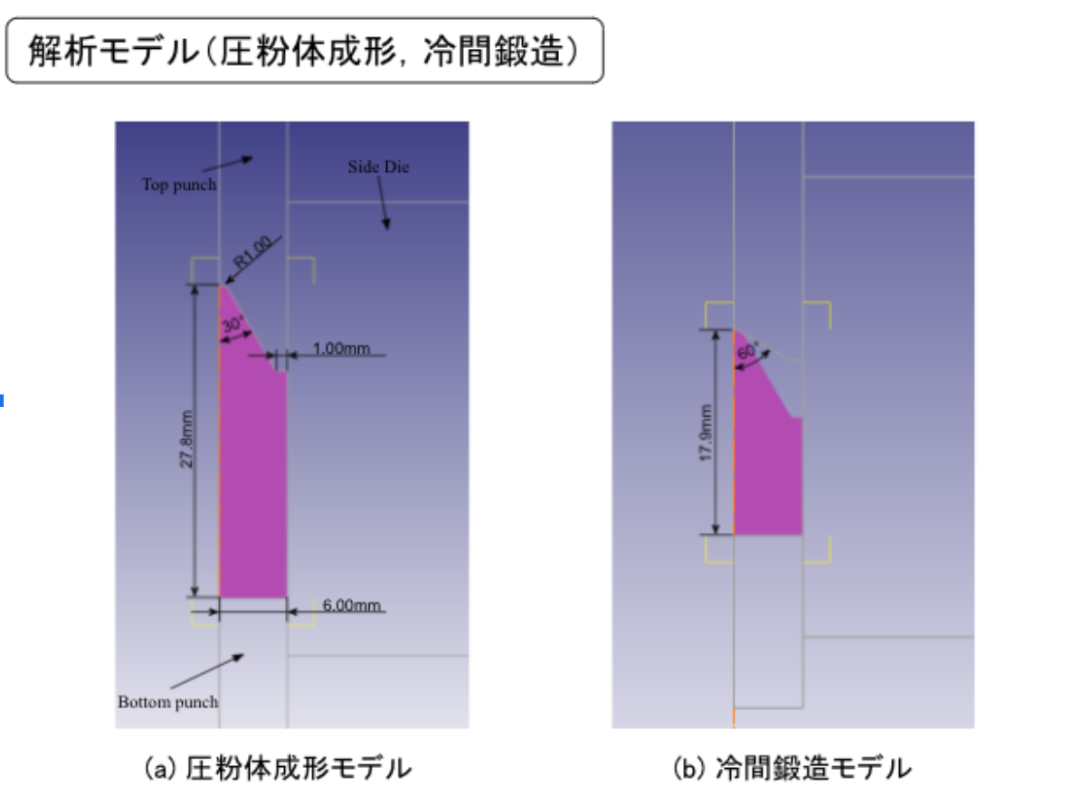

フローティングダイ法を用いて、粉を固めて円柱状にしたものを二種類作りました。円柱と先が尖った鉛筆形状です。鉛筆形状の場合、尖った山の部分の密度に分布が出ます。この分布をシミュレーションするためにこのような形状にしました。

粉末を固めただけだと手で潰せるほど脆いため、次に1100度で60分焼きます(焼結)。さらに密度を上げるため、冷間鍛造で潰していきます。この過程をシミュレーションで追っていくのが研究の目的です。

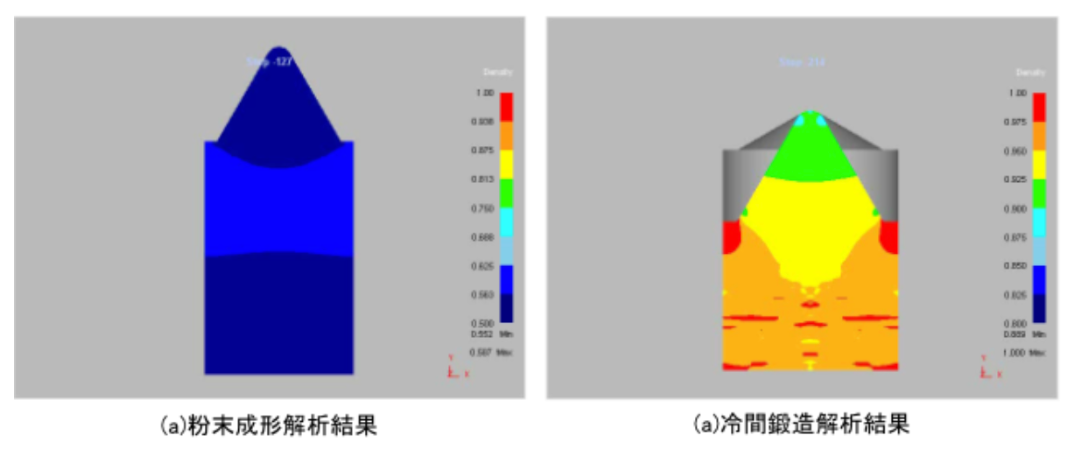

※青い部分が粉末。金型に入れ圧縮、焼結、冷間鍛造をおこなう

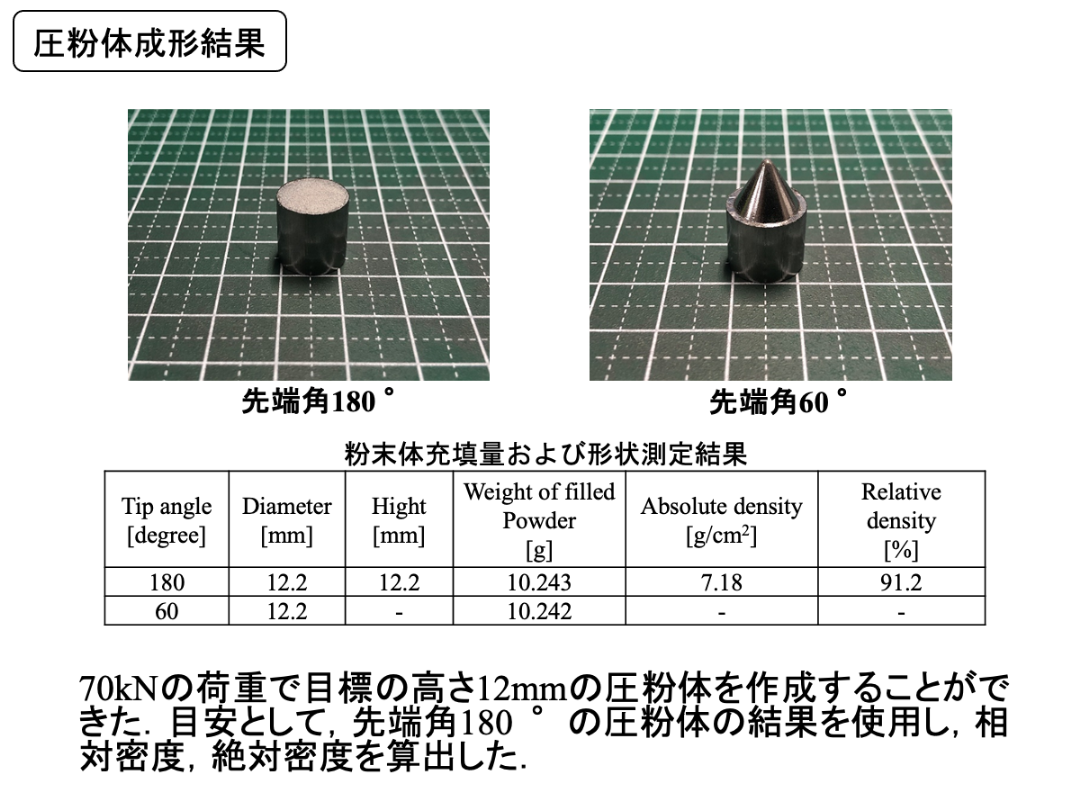

実験結果

実験結果の例をご紹介します。下図は圧粉体整形による結果です。本実験では、目安として先端角180°つまり円柱の結果を採用しました。円柱ですので、体積と重量を測ること密度を算出しすることができます。鉄製の部品の密度を100%とした場合、91.2%の強度があることがわかりました。

同様に、1次焼結及び冷間鍛造体の表層域相対密度の測定等も行いました。

本解析法の新規性

解析手法として「相当ひずみ参照法」を考案し、採用しました。「相当ひずみ参照法」とは、ひずみを参照して応力を求める方法です。

機械材料学において材料の強さを確認する際は応力ひずみ線図を用います。通常は引張試験により計測し、応力ひずみ線図を作成しますが、粉末のため従来の方法では測定が不可能です。

相当ひずみ参照法を用いれば、実験とシミュレーションにより粉末でも応力ひずみ線図を作成することができます。

金属を変形させることを塑性加工と呼びますが、塑性加工の第一条件として「体積が変化しない」ことがあります。ですが、粉末冶金の工程では体積が変化します。密度が上がっていくため体積が減少するためです。今回の研究では、体積が減りながら、かつ変形していく両方のシミュレーションすることが可能という特徴もあります。 体積が減少しながら変形する部品を解析可能です。

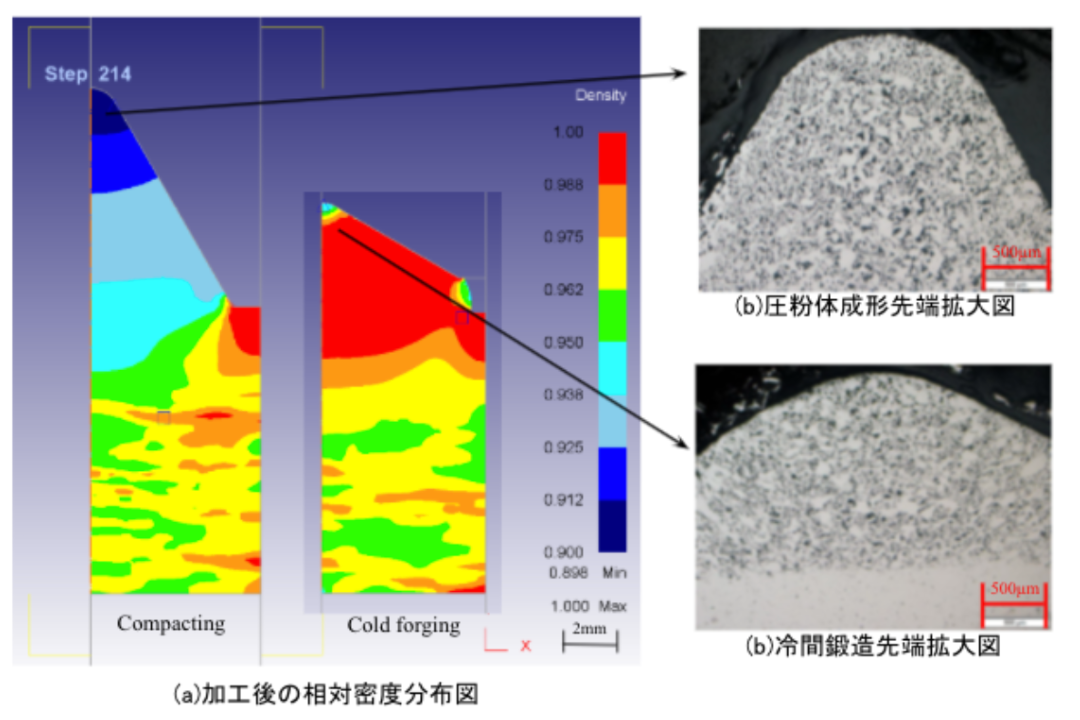

解析により、密度分布及び形状変化を視覚化

圧力をかけていくと、密度の高まりにともなって青、水色、黄緑、黄色、赤と変化していきます。 圧力をかければ当然密度が高くなりますが、金型がもたなくなり壊れます。また大きなプレス機が必要なのでコストが上がるデメリットがあります。そのため、事業として利用するには「できるだけピンポイントに狙った場所へ、低荷重でかけたい」という希望があります。

本研究のようなシミュレーションがあれば、金型の形状や材料の初期形状を工夫することで、狙った場所だけ、出来るだけ低い荷重で密度を上げることが可能になります。今までは経験と勘しかなかったから実現できなかったことです。

※密度1.0が100%。密度が上がると青から赤へ変化

※断面を電子顕微鏡で観察すると、隙間(気孔)が空いていることがわかる。圧力をかけることで密度が上昇。Cold forgingの図、左先端部分の密度を高める必要があることがシミュレーションで明確になる

シミュレーションの正確性

実験結果とシミュレーションで求めた結果を比較すると、ほぼ重なることがわかります。

シミュレーションの活用

事業で利用する場合にメーカーが求める密度は90%以上です。欲しい密度を得るために荷重をかけすぎると金型が壊れてしまうため、シミュレーションにより欲しい密度と最適な荷重のかけ方が算出可能になります。従来は経験や勘に頼って行っていた金型を作成し試作して検証する工程を省くことができます。

金属粉末の配合を自由に組み合わせ目的に応じた特性を持たせた製品が作ることのできる粉末冶金のメリットと、シミュレーションを活用することで、これまでより手軽・低コストで、狙った箇所に希望の性質を持たせられるようになります。本研究で開発したシミュレーション技術は、粉末の種類や配合を変えても利用することができます。

展望(用途例)

■自動車部品

鉄工用製材が主に利用されているカムなどの自動車部品に高強度な焼結材を利用。材料歩留まりの向上によってコストダウンが可能。

■鋳造により製造されている部品の置き換え