不織布成形 | 独自の不織布成形技術を有する大塚産業マテリアル

不織布を熱・プレスの力で立体的な形に加工

不織布の立体成形技術とは、不織布(繊維を織らずに結合させたシート状の材料)を用いて立体形状や特定の製品形状に加工・成形する技術です。

不織布の加工方法は溶着やラミネートなど様々ですが、立体形状に成形することで、その不織布の良さを保ちつつ新たな付加価値を創出することが出来ます。

不織布の成形加工品は、お客様との用途開発によって幅広い分野へ展開してまいりました。

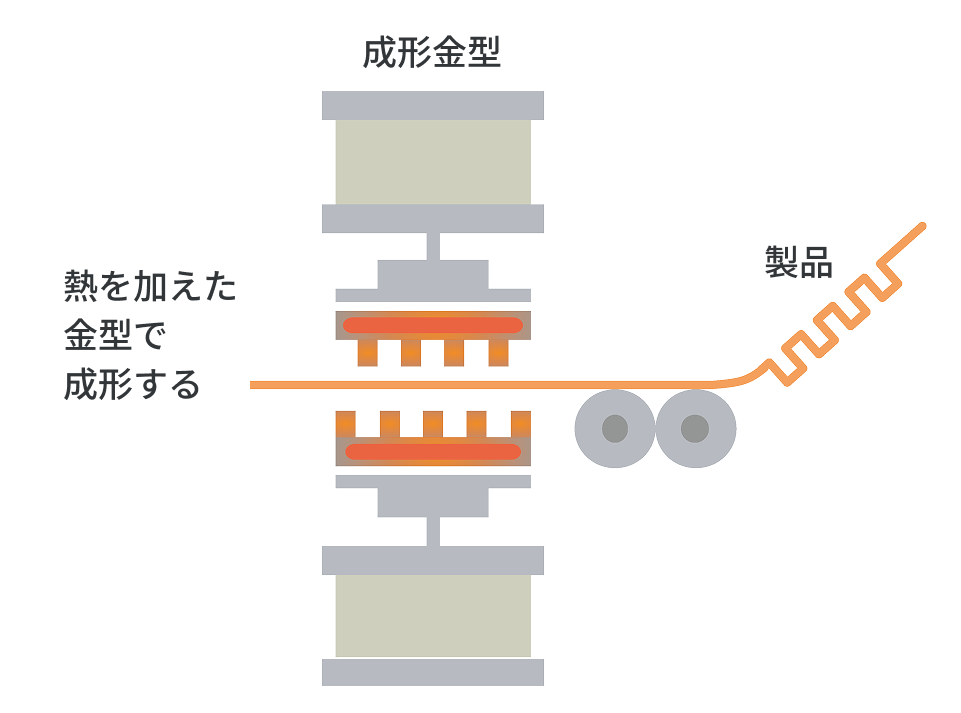

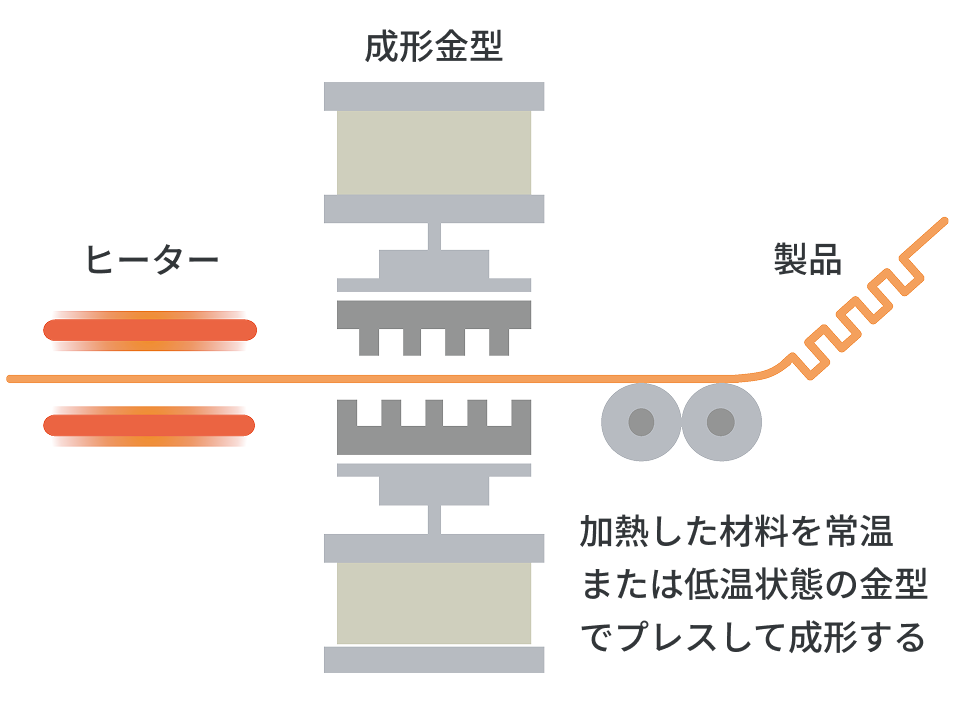

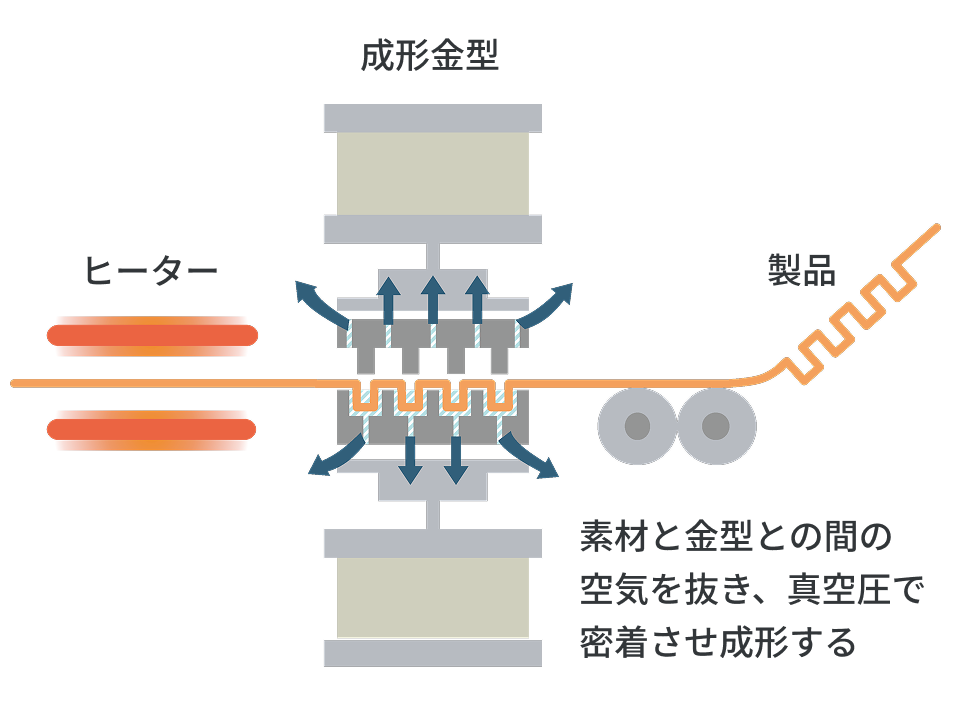

不織布成形の工法

不織布成形技術は、熱プレス、冷間プレス、真空成形といった工法があります。

素材の特性や製品の目的に応じて、それぞれの工法を選定します。

| 熱プレス 材料の予備加熱がなく、時間をかけてプレスすることで形状に沿った立体成形が可能です。不織布の軽量性を活かしつつ、表面は樹脂のような光沢感を出すことも可能です。 こちらの工法は熱可塑性、熱硬化性素材の成形に適しています。 |

| 冷間プレス 熱による素材変性が起きにくく、不織布の特徴を保ちやすい点が特徴です。 事前加熱による生産性向上を実現できます。 |

| 真空成形 発泡PE、非通気フィルム+不織布など通気性がない素材の成形に適しています。 |

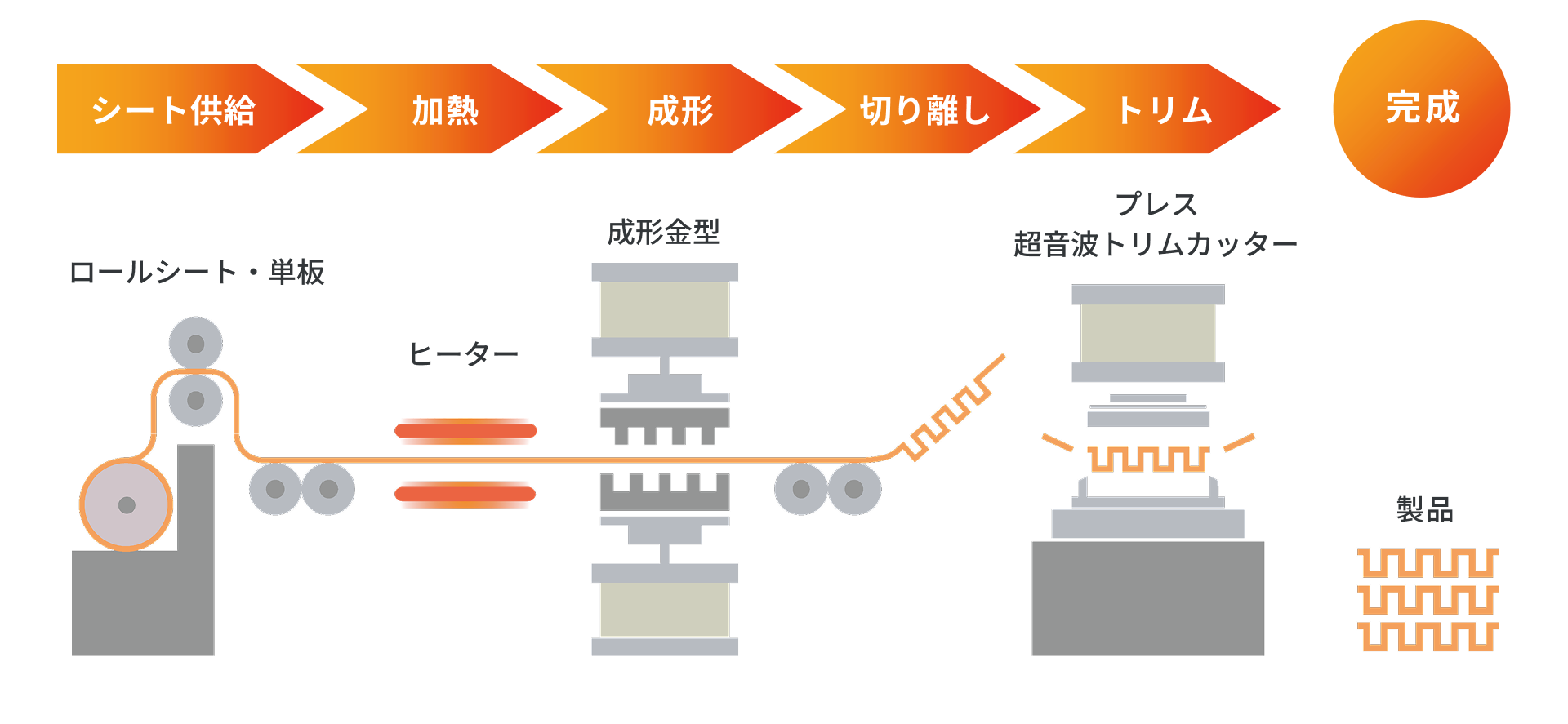

大塚産業マテリアルの不織布成形技術

大塚産業マテリアルの成形技術は、不織布等のロールシート及び単板を加熱し、金型でプレスもしくは真空成形を行うことで、縫製では再現できない複雑な立体形状を賦形することができます。薄いものから厚いものまで(目付100~2,000g/㎡)対応が可能です。

さらにこの成形機はセットしたロール状の原反をシート状で供給し、連続してプレス成形することが可能となり、ローコストでの生産を実現しております。連続成形が可能なことで、生産能力が高く、量産時に金型を複製するケースが限りなく少ないことがメリットです。

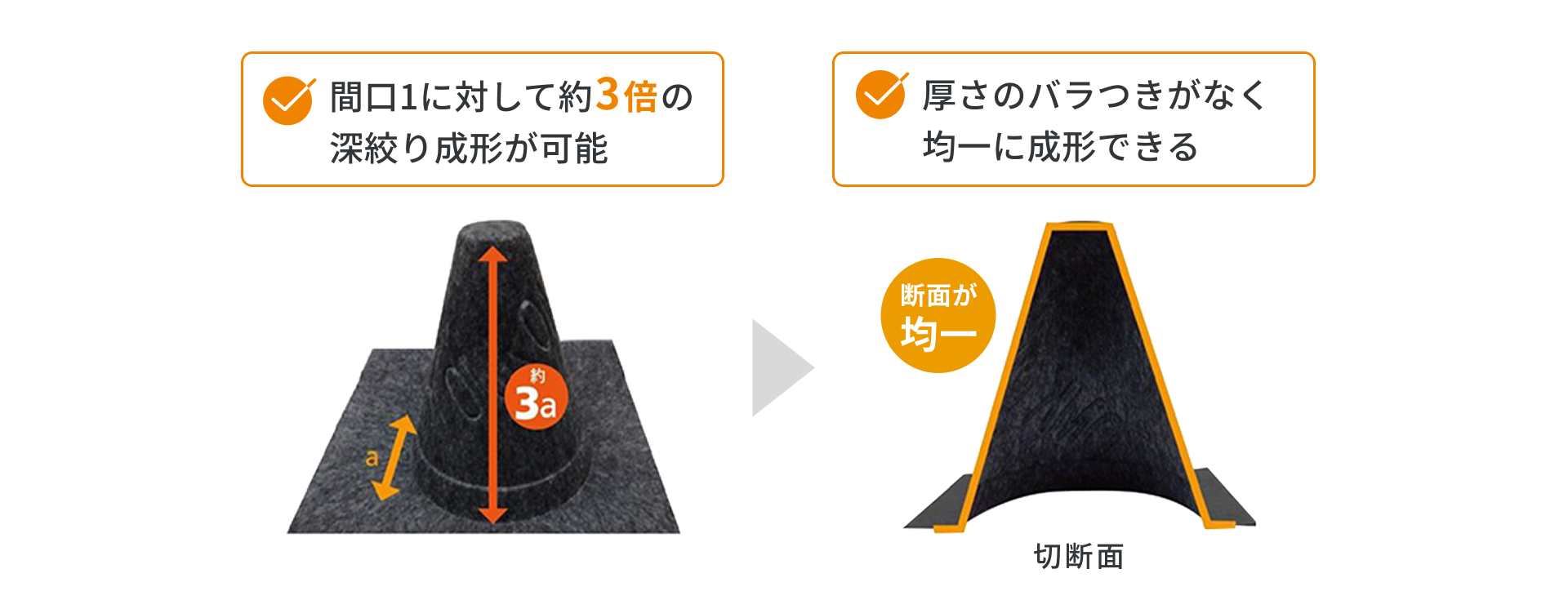

深絞り成形

開口部の約3倍の深さまで細長く不織布を成形できる工法です。

通常深絞り成形では、破れや厚みのバラつきが発生することが多いですが、大塚産業マテリアルの技術は成形した際にはバラつきがなく、厚みを保ちながら均一に成形することができます。

不織布をはじめ、プラスチック・フィルム等の熱可塑性(加熱することで軟化し、冷却すると再び硬化する性質)素材、さらに不織布との組み合わせ(貼り合わせ)により、ファブリック・合皮等の成形が可能です。

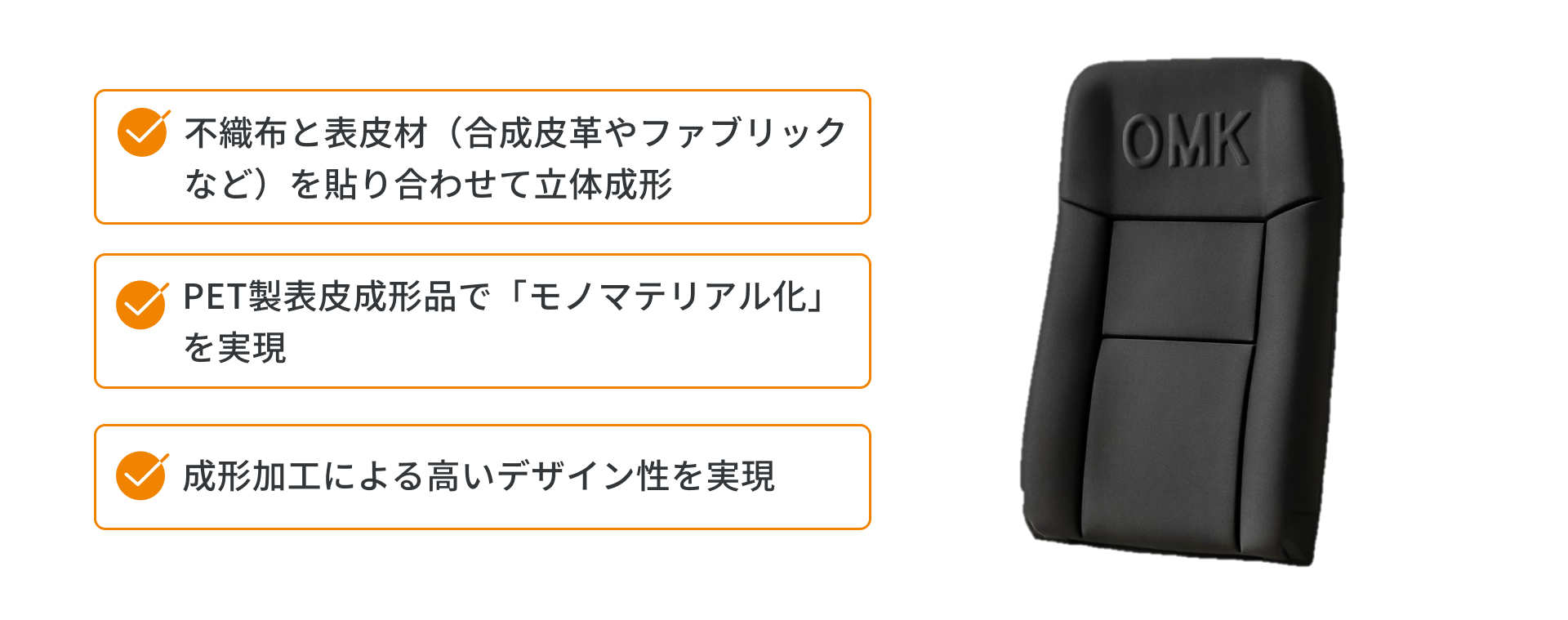

表皮材 × 成形技術

不織布と表皮材(合成皮革やファブリックなど)を一体化して立体成形する工法です。基材を不織布(熱可塑性)にすることで、成形後の形状保持を実現することが可能です。

またデザイン性に加え、不織布の特徴でもある「通気性」を活かした成形品を提案できます。

また、表皮から基材までをPETのようなリサイクル性の高い素材を活用すれば、表皮材の「モノマテリアル化」を実現することが可能です。

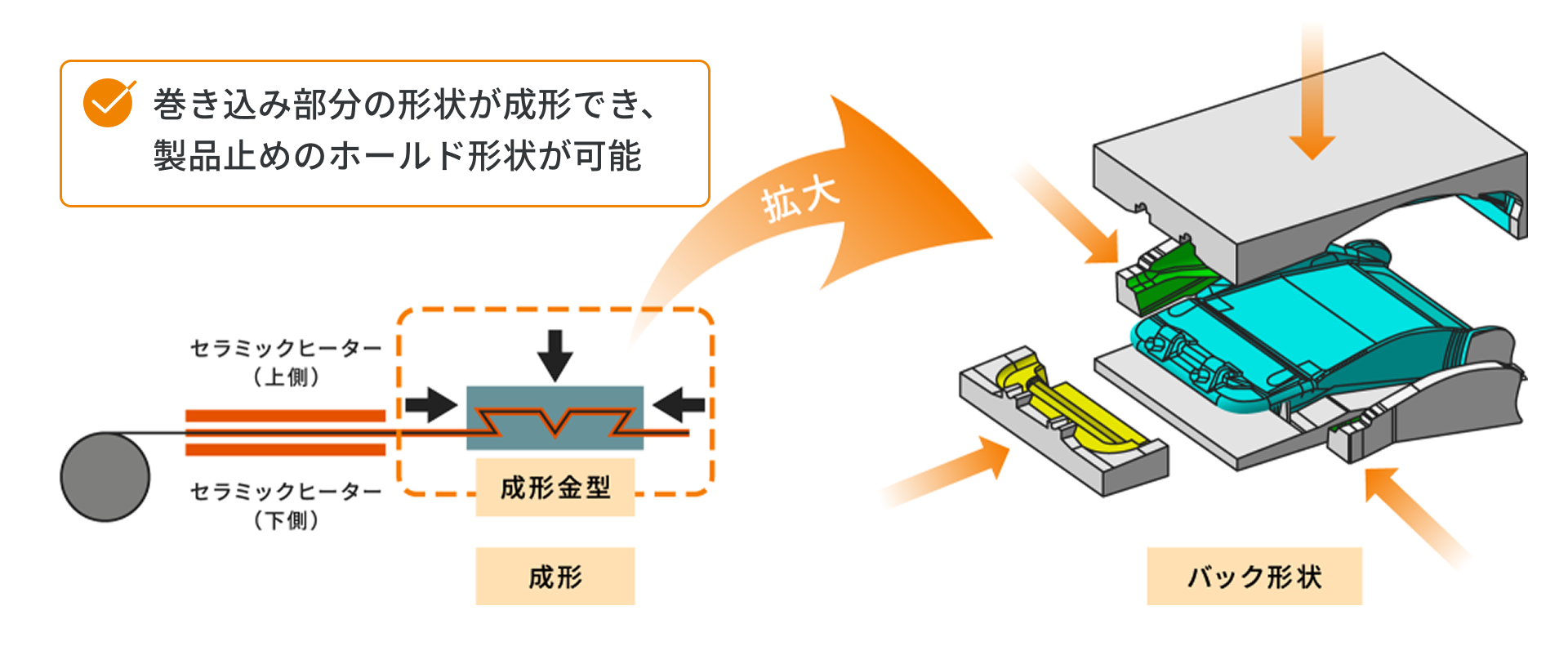

4方向逆テーパー成形

上下方向だけでなく、左右・前方向からも同時にプレスすることにより、巻き込み形状や逆テーパー(下部が狭く上部が広い)のような成形が困難な形状を不織布で実現できる技術です。

成形品の端部をホールド形状にすることで、後工程での組付け精度や安定性が向上します。また、別部品や接着加工を用いず一体で複雑形状に成形できるため、工程削減とコストダウンを図ることができます。

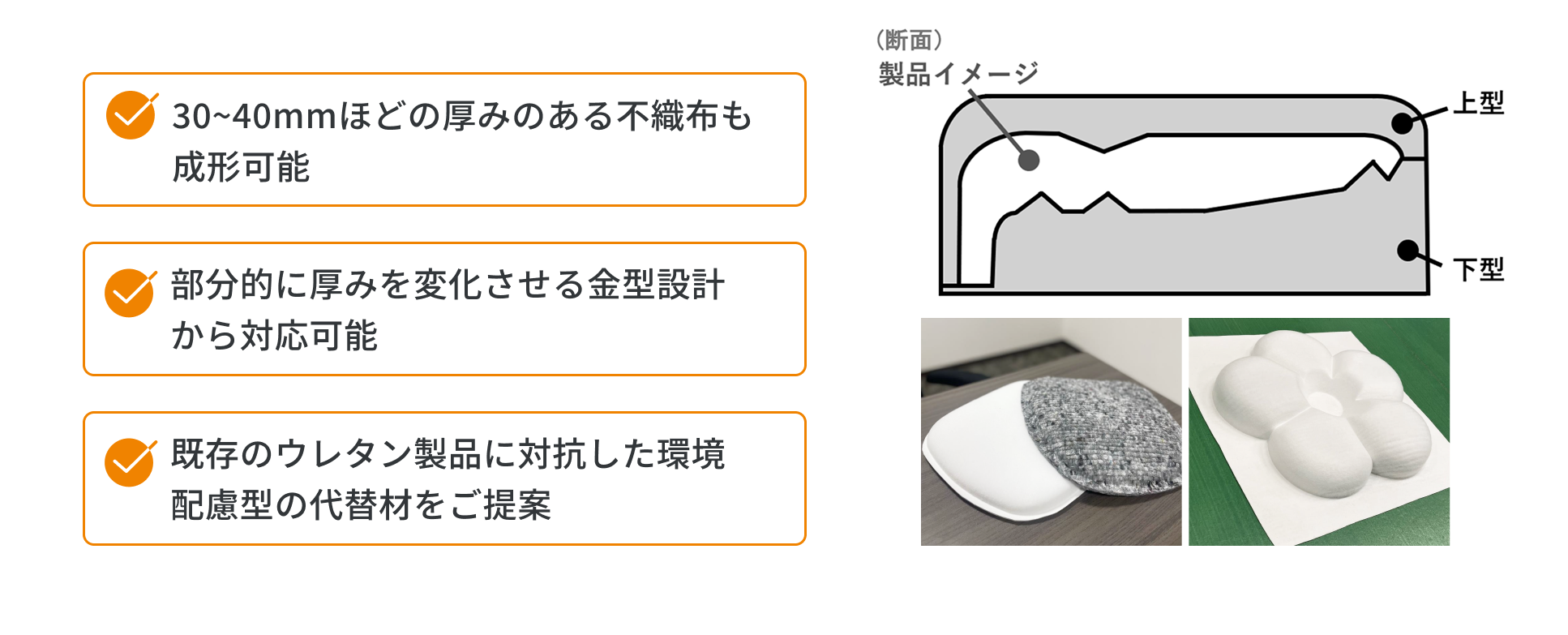

嵩高の不織布 × 成形技術

厚み30〜40mm程度の高密度・厚手の不織布に対しても、立体的な形状で安定して成形できる加工技術を保有しております。ウレタンに変わる新たなクッション材として、通気性やリサイクル性、軽量化といった新たな付加価値を創出することが出来ます。

断面形状に変化をつける金型設計を用いることで、一部の厚みを調整したり、表裏で異なる凹凸形状を施したりする高度な成形加工も可能になります。

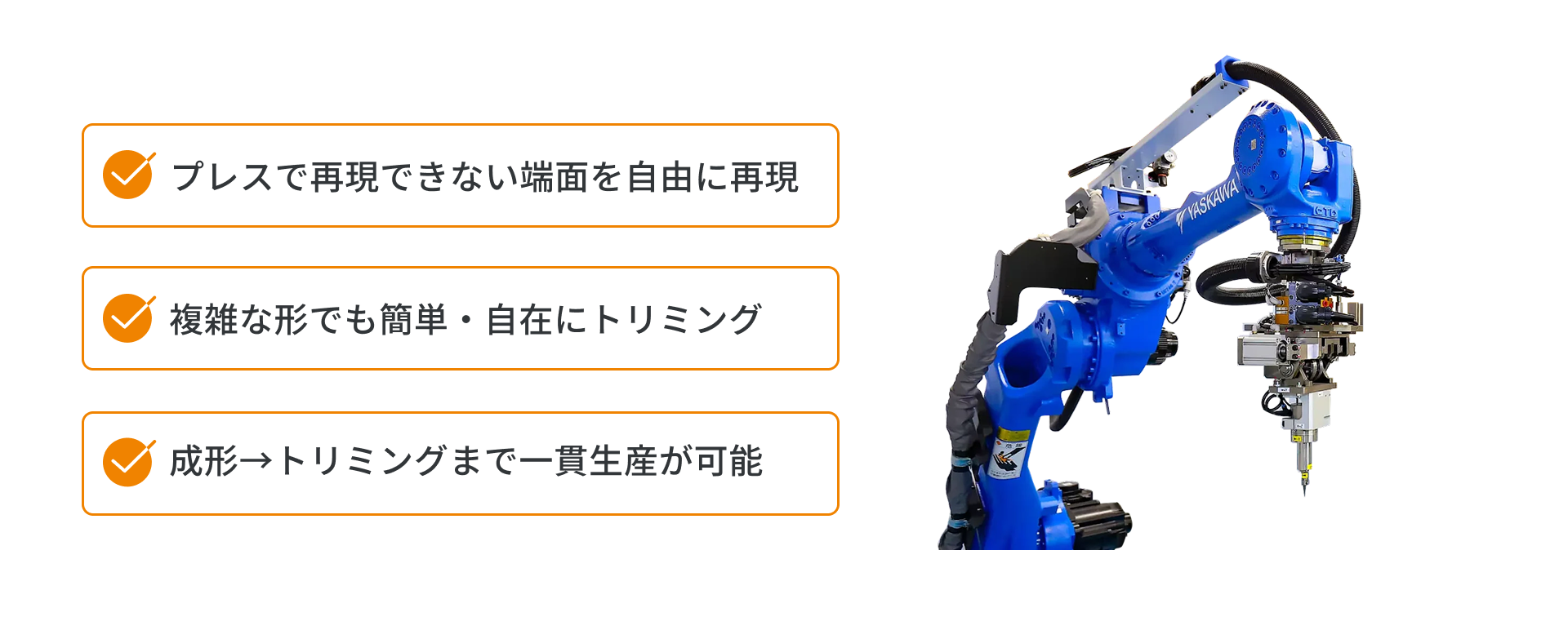

超音波ロボットトリミング

成形されたものをロボットを利用してトリミングする、トリミング加工技術です。

成形されたものをトリミング用の治具に固定し、ロボットアームが超音波によるトリミングを自動で行います。

このロボットの刃は360度回転させることが可能で、プレスでの上下方向のトリミングではできないような横方向にもトリミングでき、人の手ではカットが難しい複雑な形でも簡単・自在にトリミングすることができます。

成形からトリミング加工までを自社内で一貫生産できるため、短納期を実現します。

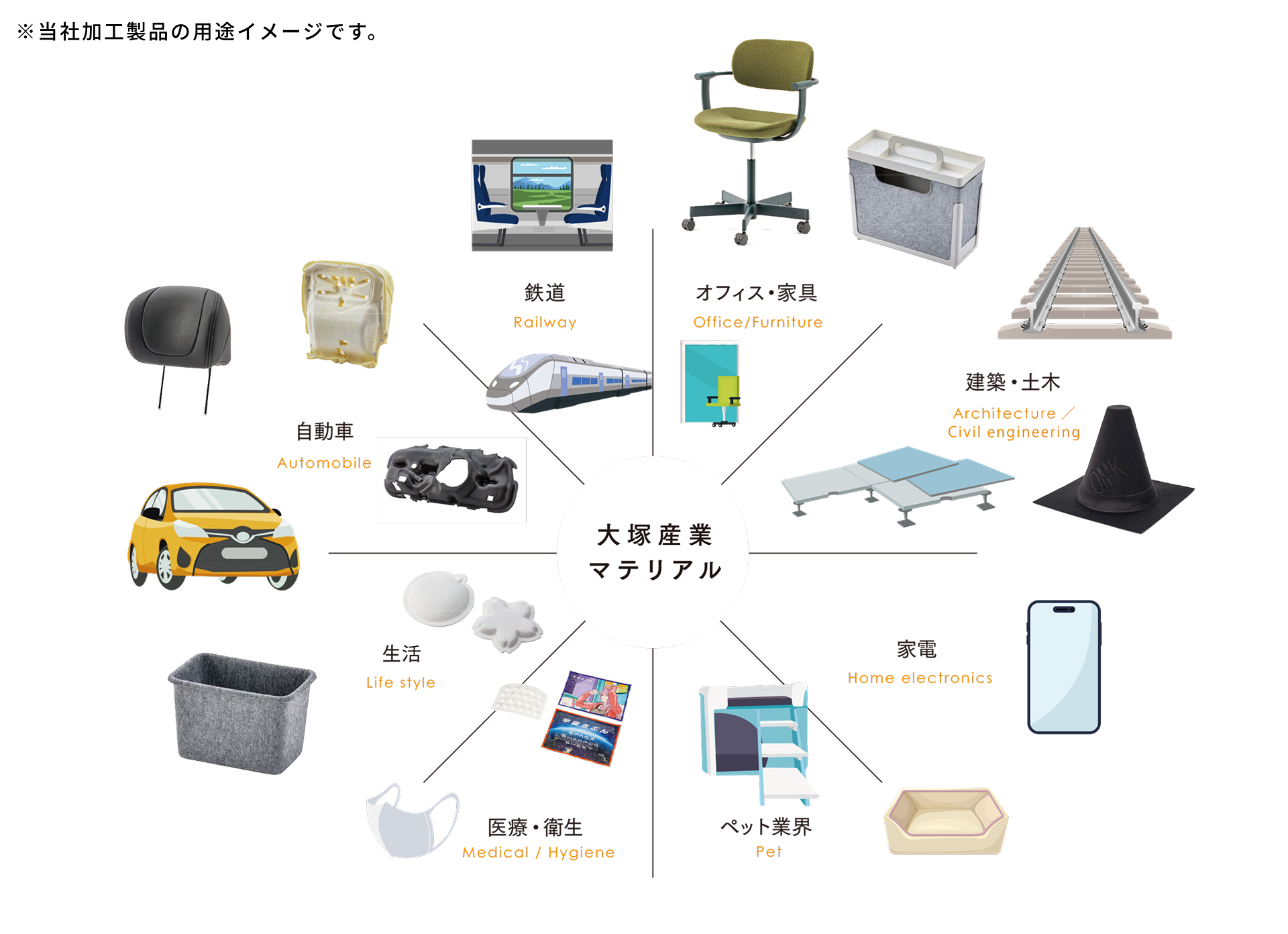

不織布成形の用途例

フェルトチェア (Refelt) | 大塚産業マテリアルの不織布成形技術はオフィス用品にも採用されております。 当製品は、地球環境にも配慮した材料を活用し、不織布ならではの柔らかい質感を活かしたオフィスチェアです。当社で不織布をプレス成形して、ロボットによるトリミング加工まで一貫して行っております。こちらは冷間プレスにて成形加工を行っているため、熱プレスとは違い表面の繊維感を残したまま、上質な手触りを再現しております。 材料となる不織布は、使用済みペットボトルを回収、再資源化した再生PET繊維を約50%含むポリエステル不織布となっており、プラスチックモールドによるチェアパーツと比べて製造エネルギーとCO2排出量を抑えることができました。 大塚産業マテリアルでは、お客様のコンセプトに合わせた材料提案から対応することが可能になっております。  |

|---|---|

不織布+表皮材 複合成形サイドパネルカバー | 大塚産業マテリアルで不織布と表皮材を貼り合わせ、成形加工したサイドパネルカバーです。 表皮単体では成形加工が出来ない生地でも、基材に熱可塑性素材を貼り合わせることで成形加工が可能になります。  |

業界別用途例

自動車 | 当社の成形技術は自動車内装品のあらゆる部品に採用されております。時代の変化とともに複雑化する部品にも数多く当社の成形技術が採用されております。 (例)ヘッドレストカバー、シート用ウレタンパッド補強材、燃料タンク断熱材 など  |

|---|---|

オフィス・家具 | オフィス家具については、チェアカバーの縫製をはじめ、近年ではフェルトを意匠面に活用しデザイン性の高い製品開発に取り組んでおります。 (例)チェアカバー、フェルトチェア、パーティション、モバイルバッグなど  |

建築・土木 | 不織布は建築、土木関連品で多く使われており、軽量、吸音・遮音などによる作業性向上に貢献できる製品の提案が可能です。 (例)鉄道施工用部品、吸音パネル、断熱材など  |

家電 | これまではパッケージ、フィルターなどで当社の加工技術が採用されております。繊維製品の特徴を活かしてこれまでにない用途開発をご提案できます。 (例)フェルトパッケージ、空気清浄機フィルター など  |

大塚産業マテリアルについて

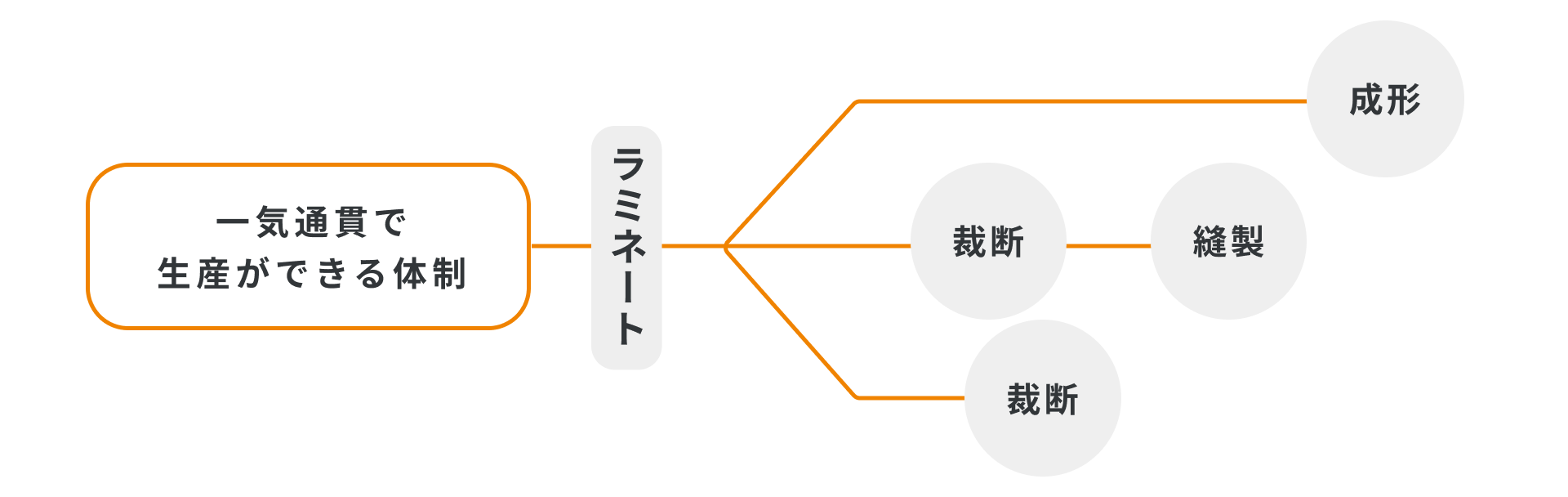

事業内容

大塚産業マテリアルは、縫製・ラミネート・裁断・立体成形など様々な加工技術を用いて、自動車内装品を中心に、鉄道・オフィス家具など幅広い分野に事業展開しております。

特に不織布の成形技術を加工のキーテクノロジーとし、新たな価値を提供するため、大塚産業マテリアルは挑戦を続けています。

沿革

1700年代初頭に大塚産業として、麻蚊帳の生産を開始してから、300年にも及ぶ歴史の中で事業を継承しております。

これまでの歴史の中で、ラミネート、裁断、縫製、そして現在は複雑な形状の不織布成形と、技術革新を重ねてきました。未来に向かって進化し続ける大塚産業マテリアルの技術革新は、環境の変化に対応できる柔軟性にあります。

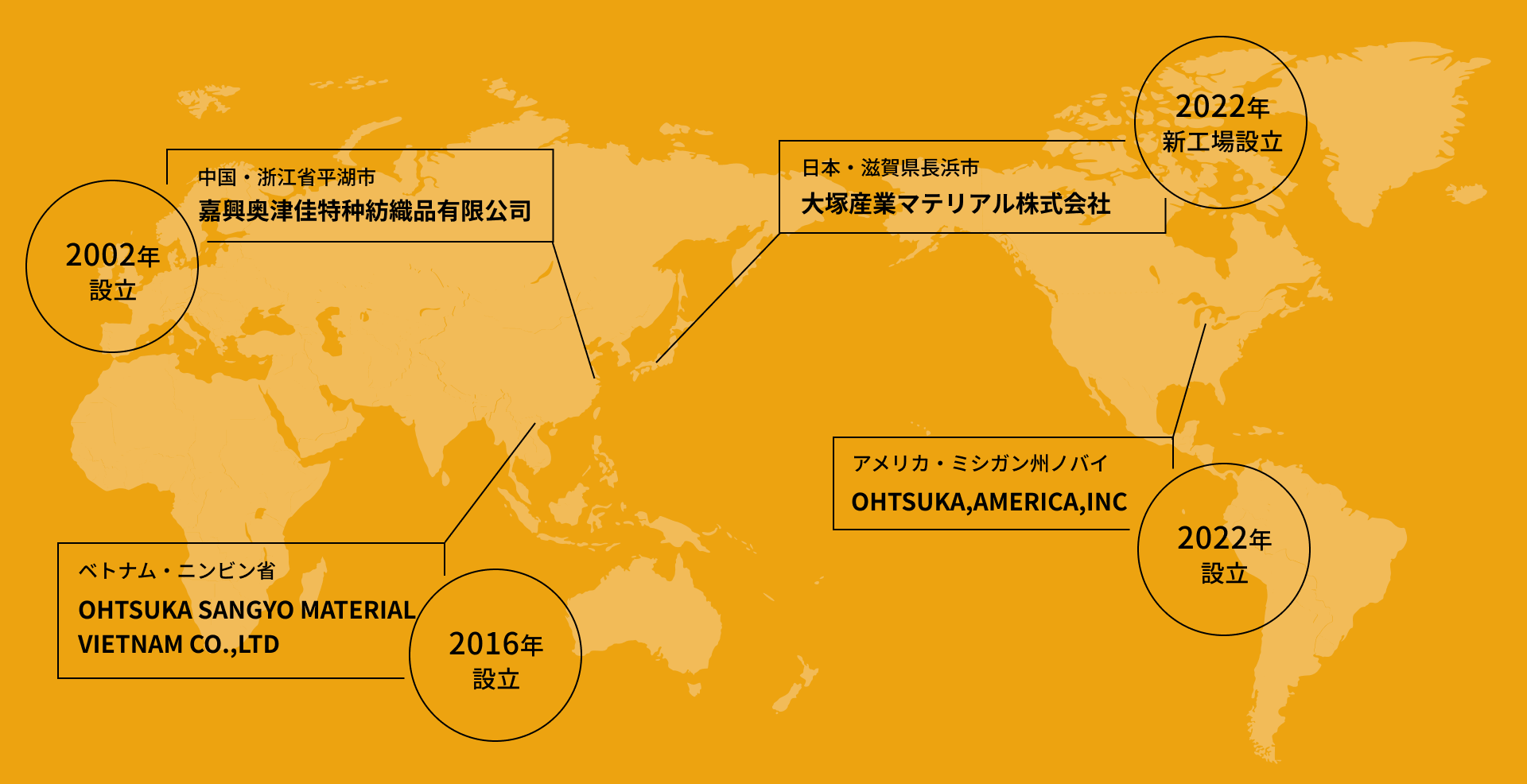

近年ではキーテクノロジーの不織布成形技術を、主力の自動車分野に加え、鉄道、オフィス家具、建築・土木、医療・介護まで、さまざまな分野に展開するとともに、日本のみならず、アメリカをはじめとする海外の市場拡大に力を入れております。

事業拠点

大塚産業マテリアルは、滋賀県長浜市に本社を構え、国内では浅井工場(同市大路町)を有し、海外では中国(浙江省嘉興市)、ベトナム(ニンビン省ドンバン工業団地)、アメリカ(ミシガン州ノバイ)に拠点を展開し、グローバルな生産・供給体制を確立しています。

環境への取り組み

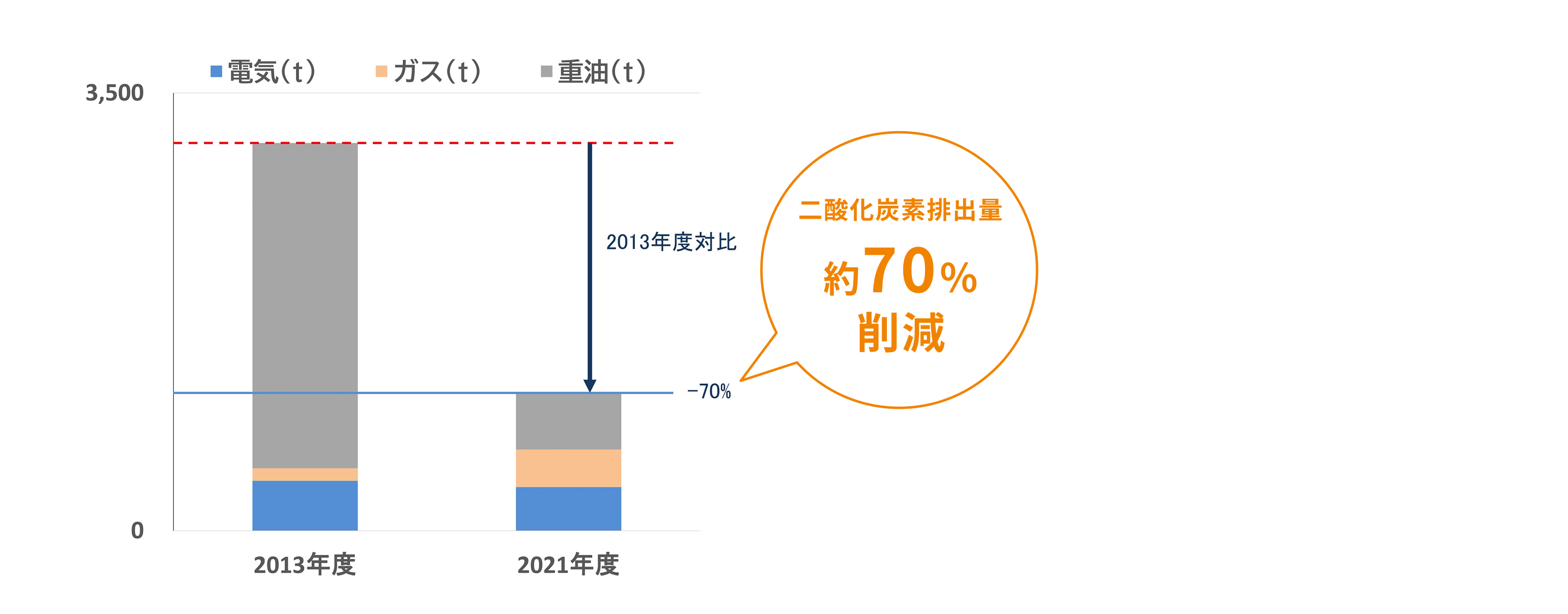

大塚産業マテリアルでは、2030年の中間目標として「2021年対比でCO2排出量50%削減」を目指しています。

さらには2050年の「カーボンニュートラル達成」という高い目標に向けて様々な取り組みを行っています。

クリーンエネルギーの推進

2022年8月に竣工した浅井工場では、4830㎡の太陽光パネルを屋上全面に設置しました。

同工場の動力に電気を使用しており、自社で発電した太陽光エネルギーで消費電力を賄うようにしております。

また、自社内に消費電力量の表示を行うことで従業員一人ひとりの環境意識を高めるようにしております。

端材の再利用

これまで不織布端材は、サーマルリサイクルによって産業廃棄物処理を行ってきました。

しかし、持続可能性の追求を目指し、端材を河川の護岸シートやホテル用吸音材として再利用するプロセスの実用化に成功しました。この新しいプロセスは、バージン材と比べて利益率や加工手間に大きな差はありませんが、リサイクル材を使用することでCO2の削減効果が期待できるため、環境への配慮を最優先に取り組んでいます。

現在、全廃材の約7%にあたる年間50トンを製品化しています。

この努力が認められ、第5回エコプロアワードで奨励賞を受賞いたしました。.png)

重油など動燃料使用量を削減

ボイラーを廃止したことによる重油の使用量減少や端材のリサイクルにより、二酸化炭素排出量が2013年度対比で約70%削減しました。

将来を見据えた「重油の使用廃止」にも取り組んでおり、クリーンな環境で生産することを意識しています。

会社概要

所在地 | 〒526-0021 滋賀県長浜市八幡中山町1番地 |

|---|---|

設立年月 | 1987年3月 |

URL |

よくある質問

- 成形加工の有効最大サイズ(縦×横×高さ)は?

材料の目付量の最小、最大は? - 弊社の不織布成形での最大サイズは形状にもよりますが、長さ:1100㎜×幅:1600㎜(材料サイズ)の成形加工が可能です。

目付量につきましては100g/㎡~2000g/㎡の材料であれば成形可能です。

弊社での加工が可能か判断が難しい場合は、ご希望される製品形状・イメージをご連絡ください。

弊社で成形加工が可能か確認し、回答いたします。

- 不織布成形品のメリットは?

- 開発時のイニシャルコストが比較的安価ということがメリットです。

凹凸のプレス用金型は、射出成形の金型に比べて安価なものになります。

また不織布そのものが持つ軽量や吸音、通気性などを活かしつつ、立体的な形状保持が可能です。

- 不織布、熱可塑性の素材の成形をしていただきたいのですが、トライしてもらえますか?

- 材料をお送りいただければ、試作機・試作型にて加工トライが可能ですので、一度お問合せいただければ幸いです。

.png&w=750&q=75)

.png&w=750&q=75)

.png&w=750&q=75)

.webp&w=750&q=75)