ダイレクトブロー成形(押出ブロー成形)|特長・製造プロセス・製品例を解説

ダイレクトブロー成形(押出ブロー成形)は、シャンプーボトルや飲料容器など、私たちの身近にある様々なプラスチック製品の製造に欠かせない成形技術です。本記事では、この技術の基本的な仕組みから、特長・メリット、製造プロセス、さらには具体的な製品例まで、詳しく解説していきます。

目次

ダイレクトブロー成形(押出ブロー成形)とは?

ダイレクトブロー成形(押出ブロー成形)とは、溶かしたプラスチックに空気を吹き込むことで、ボトルや容器などの空洞がある製品を製造する成形手法です。この方法では、プラスチック材料を加熱して溶融させた後、その溶融した樹脂を型で挟み、空気を吹き込んで製品の形状を作り出します。

このプロセスにより、精密な形状や複雑なデザインの製品を効率よく生産することが可能です。

ダイレクトブロー成形(押出ブロー成形)の特長・メリット

ダイレクトブロー成形技術は、プラスチック製品の製造において広く採用されている方法であり、特有のメリットを持っています。

金型費用の削減

ダイレクトブロー成形で使用される金型の構造が射出ブロー成形に比べてシンプルである点は、コスト削減に大きく寄与します。射出ブロー成形では射出金型とブロー金型の両方が必要とされ、その製作には時間と費用がかかります。しかし、ダイレクトブロー成形ではブロー金型のみで成形ができるため、金型費用を低減させることができます。

また、ダイレクトブロー成形機は射出ブロー成形機に比べて、成形機本体の価格も安価であることがメリットです。

この経済性は、新規プロジェクトの立ち上げや、小規模生産を計画している企業にとって、資金の節約やリスクの低減に繋がります。

製品の軽量化

ダイレクトブロー成形によって製造される製品は、同じような形状の瓶容器やゴム製品と比較して、軽量であることが特徴として挙げられます。軽量化された製品は、運搬時のCO2排出量やコストを削減し、エネルギー効率の向上に貢献します。

特に、運搬や保管の効率性が重要視される業界では、この軽量化が大きな競争優位性をもたらします。

多層成形が可能

前述のように、ダイレクトブロー成形では異なる特性を持つ複数の材料層から成る製品を製造する多層成形が可能です。単層成形では製造できない高いバリア性能を持つ製品や、付加価値の高い製品を作ることが可能です。

この技術により、製品の機能性を高めると同時に、使用する材料の量を最適化し、コスト削減にも寄与します。

ダイレクトブロー成形(押出ブロー成形)のデメリット・注意点

均一な肉厚を保つ難しさ

製品の肉厚制御が射出成形ほど精密にはできません 樹脂がパリソンからブロー工程で伸びる際、場所によって不均一な伸びが生じやすく、最終製品の肉厚にばらつきが発生します。射出成形と比較すると、均一な肉厚分布を実現することが難しい製法となっています。

後処理工程の手間と廃材

バリや捨て袋といった無駄な樹脂が発生し、除去作業が必要です 成形時にパリソンの上下端部で余分な樹脂が発生します。製品の品質と外観を保つために、発生したバリや捨て袋を手作業または機械で取り除く工程が欠かせません。追加の後処理工程が必要となり、生産効率が低下する要因となります。

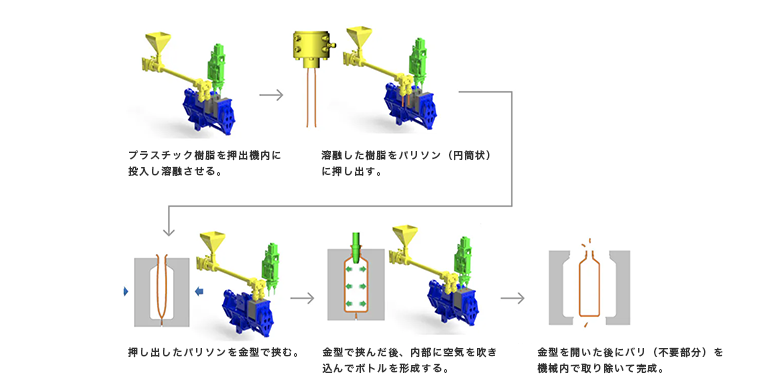

ダイレクトブロー成形(押出ブロー成形)の製造プロセス

原料準備

プラスチックペレット(通常HDPE、LDPE、PPなどの汎用樹脂)を用意します。

樹脂の溶融

ペレットを約200度の高温で加熱し、溶融させます。

パリソン形成

溶けたプラスチックを押出機からチューブ状に押し出します。このチューブ状の溶融プラスチックを「パリソン」と呼びます。

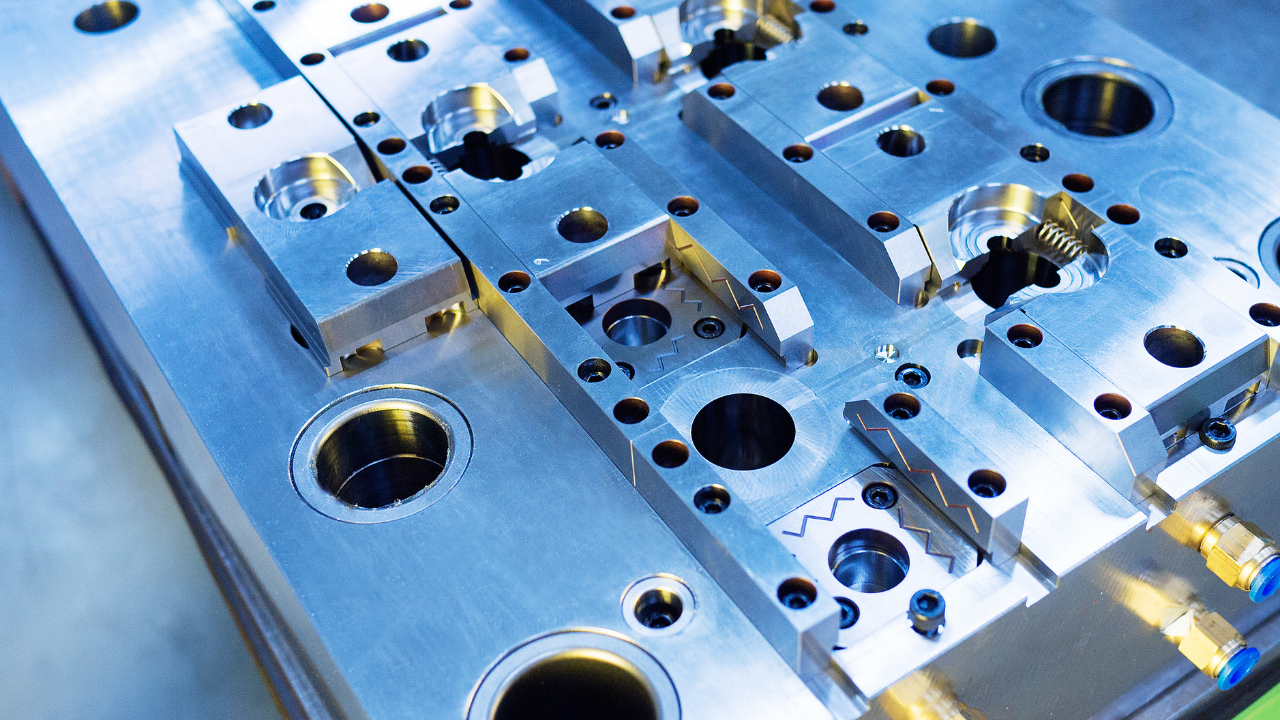

金型セット

パリソンを、製品の形状に合わせてくり抜いた金型で挟みます。

エアー吹込み

金型内のパリソンに直接圧縮空気を吹き込み、膨らませます。これにより、パリソンが金型の内側に押し付けられ、金型と同じ形状になります。

冷却・固化

金型内で冷却し、プラスチックを固化させます。

取り出し

金型から製品を取り出します。この時点で、金型と同じ形状のプラスチック容器が完成します。

後処理

必要に応じて、バリ(余分な樹脂)の除去や仕上げ加工を行います。

ダイレクトブロー成形(押出ブロー成形)の製品例

ダイレクトブロー成形は、様々な日用品や産業用製品の製造に使用されています。主な製品例には以下のようなものがあります。

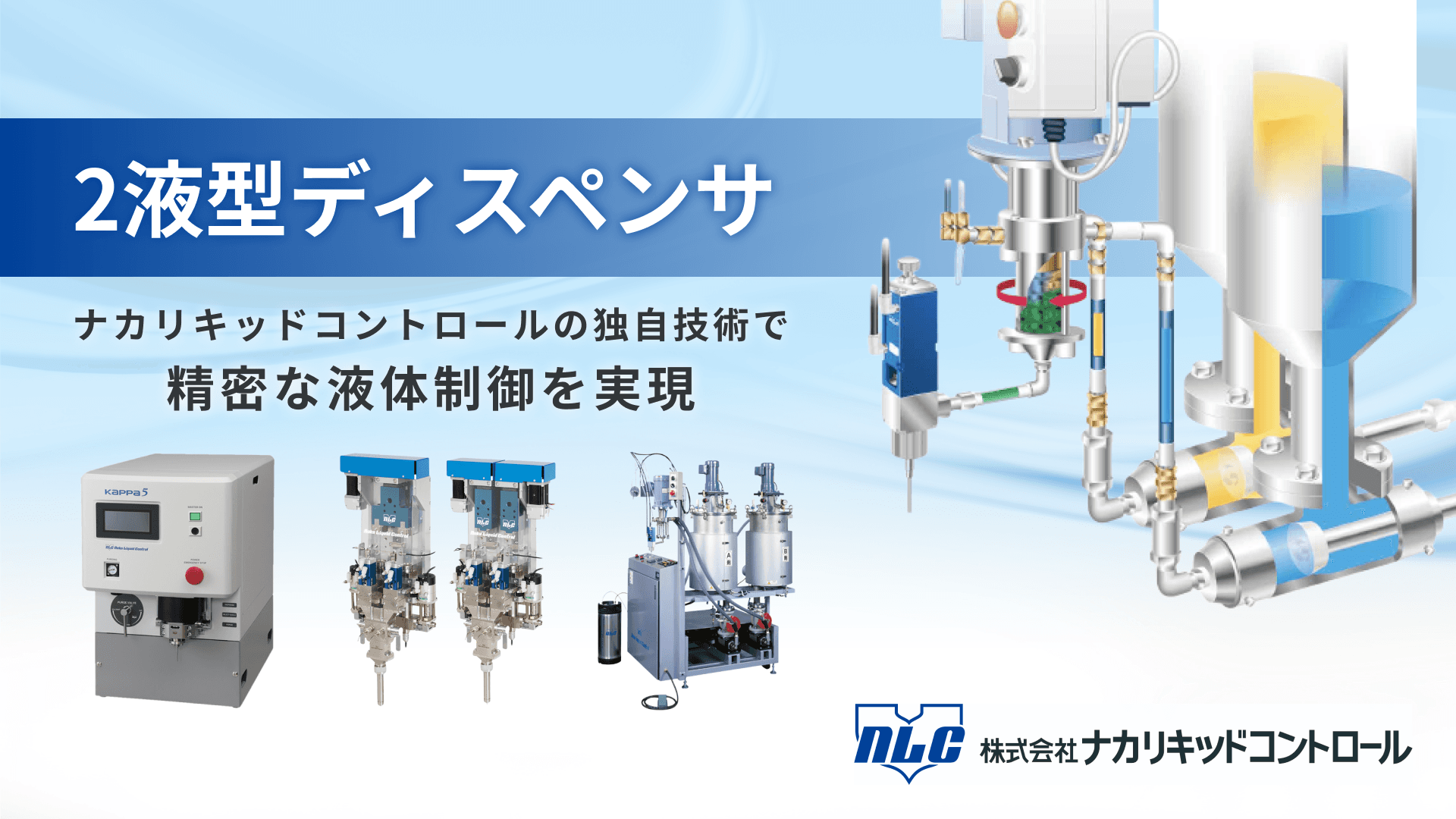

タハラ全自動ブロー成形機のご紹介

株式会社タハラはダイレクトブロー成形機の国内市場で80%以上のシェアを誇る、ダイレクトブロー成形機のリーディングカンパニーです。

タハラで製造しているダイレクトブロー成形機はすべて電動式成形機です。油圧式成形機と比べると、あらゆる面において電動式成形機が優れていることが分かります。

.png&w=3840&q=75)

.png&w=3840&q=75)