レーザーマーキングとは?原理から装置、マーケット価格まで徹底解説

レーザーマーキングの原理や金属への応用、産業利用されているさまざまな装置やマーキング剤の選び方、そして効果までわかりやすく解説。

また、用途に合わせた最適なレーザーマーキングマシンを選択するためのポイントを詳しく紹介します。

目次

レーザーマーキングとは?

レーザーマーキング(英語:Laser Marking)は、製品や部品に印をつける技術です。特定のレーザー光を対象物に照射し、表面を微細に変化させることで文字や図形を刻印します。

この方法は、ロゴ、製品名、シリアル番号、バーコードなどを表示するために、さまざまな産業で利用されています。

金属やプラスチック、ガラス、セラミックスなど、多くの材料に対応し、自動車部品、電子機器、医療機器、宝飾品といった幅広い製品において、識別やトレーサビリティの向上、偽造防止といった目的で採用されています。

レーザーマーキングのメリットは、非接触でマーキングできるため、対象物を傷つけずに済む点にあります。また、インクや消耗品を必要としないため、長期にわたってコスト効率良く使用できることも大きな魅力です。

レーザーマーキングの原理

レーザーマーキング技術のポイントはレーザー光です。これが対象物の表面に直接照射され、材料を変化させることでマーキングを行います。

レーザーの熱で材料を溶かす、焦がす、あるいは色を変えることで、消えることのない印を残します。

レーザーマーキングの分類

レーザーマーキングには、大きく分けて「マスク式」と「スキャン式」の2つがあります。

マスク式

マスク式では、レーザー光をマスクを通して対象物に照射します。このマスクは、特定のデザインや文字が切り抜かれており、その形に従ってレーザーが照射されます。

スキャン式

スキャン式は、コンピュータ制御でレーザー光が対象物を走査し、直接マーキングを行います。

レーザーマーキング剤の使用

レーザーマーキングを行う際、マーキング剤を活用することで、対象物へのダメージを低減するとともに、より鮮明で美しい仕上がりを得ることができます。

レーザーマーキング剤の種類

マーキング剤にはさまざまな形状があり、使用する対象物、目的に基づいて選択します。

液体タイプ

塗布が容易で細かいディテールを必要とする作業に適している。精密なマーキングが求められる金属やプラスチック素材に用いられます。

ペーストタイプ

液体よりも粘度が高く、より厚みのあるマーキングが可能。耐久性が求められる産業用途に適しており、特に金属加工に用いられます。

スプレータイプ

手軽に大面積に塗布できる。均一な薄膜を形成しやすく、一貫した品質のマーキングが期待できますが、精度が要求される細かな作業には不向きです。

テープタイプ

事前にマーキング剤が塗布されたテープを使用し、対象物に貼り付けるだけなので作業が簡単です。特定の形状や範囲に正確にマーキングを施す場合に便利で、使用後のクリーニングも容易。

レーザーマーキング剤の効果

レーザーマーキング剤の効果は、以下の通りです。

視認性の向上

レーザーによる加工でより鮮明で高コントラストなマーキングを生成し、識別性を向上させます。

耐久性の向上

特定のマーキング剤は、レーザー加工によるマーキングの耐摩耗性や耐化学性を高めます。これにより、製品が厳しい環境下にあっても、マーキングが長持ちします。

材料の損傷を最小限に抑える

マーキング剤は、レーザーの熱影響を減少させることができ、デリケートな材料や薄い素材の損傷リスクを軽減します。

加工速度の向上

一部のマーキング剤は、レーザーの吸収率を高めることで、マーキングプロセスの速度を向上させることが可能です。

特定素材への適用性

レーザー単独では効果的にマーキングできない特定の素材に対しても、適切なマーキング剤を使用することで、高品質なマーキングをおこなうことができます。

レーザーマーキング剤を使わない方が良い場合

レーザーマーキング剤の使用を避けた方が良いパターンを、いくつかみていきましょう。

コスト低減が求められる場合

マーキング剤の使用は追加コストがかかります。大量生産で精度を求めずコストを抑えたい場合は、使用を避けることが望ましいです。

清掃や後処理が難しい場合

使用後のマーキング剤の除去が困難で、製品の品質に悪影響を及ぼす恐れがある場合は使用を控えるべきです。

材料の反応による損傷のリスクがある場合

マーキング剤と材料との化学反応により、損傷のリスクがある場合は、互換性のテストを行い、慎重に判断する必要があります。

素材固有の色や質感を保持したい場合

マーキング剤の使用によりマーキングされた部分の色や質感が変わる可能性があるため、素材の自然な外観を重視する場合は避けるべきです。

レーザーマーキング装置の種類

レーザーマーキング装置は、素材によって、主に「印刷面剥離」「表面層剥離」「発色」の3つの方法から選ばれ、製品にマーキングを施します。

「印刷面剥離」

製品表面の塗装や印刷を剥離させることでマーキングを行います。この方法では、基材と異なる色の表面層を除去し、下の素材の色とのコントラストによって文字や図形を浮かび上がらせます。

「表面層剥離」

物体の表面を直接削り取ることでマーキングします。これは一般に刻印とも呼ばれ、耐久性の高いマーキングを実現します。

金属や硬質プラスチックなど、硬い素材に適しており、工業製品に多く用いられます。

「発色」

レーザー光を用いて表面を焦がしたり、酸化させたりすることで色を変え、マーキングを行います。この方法は、素材自体の色を変化させるため、プラスチックやゴムなど、色変化が目立つ素材に有効です。

レーザーマーキング装置の選び方

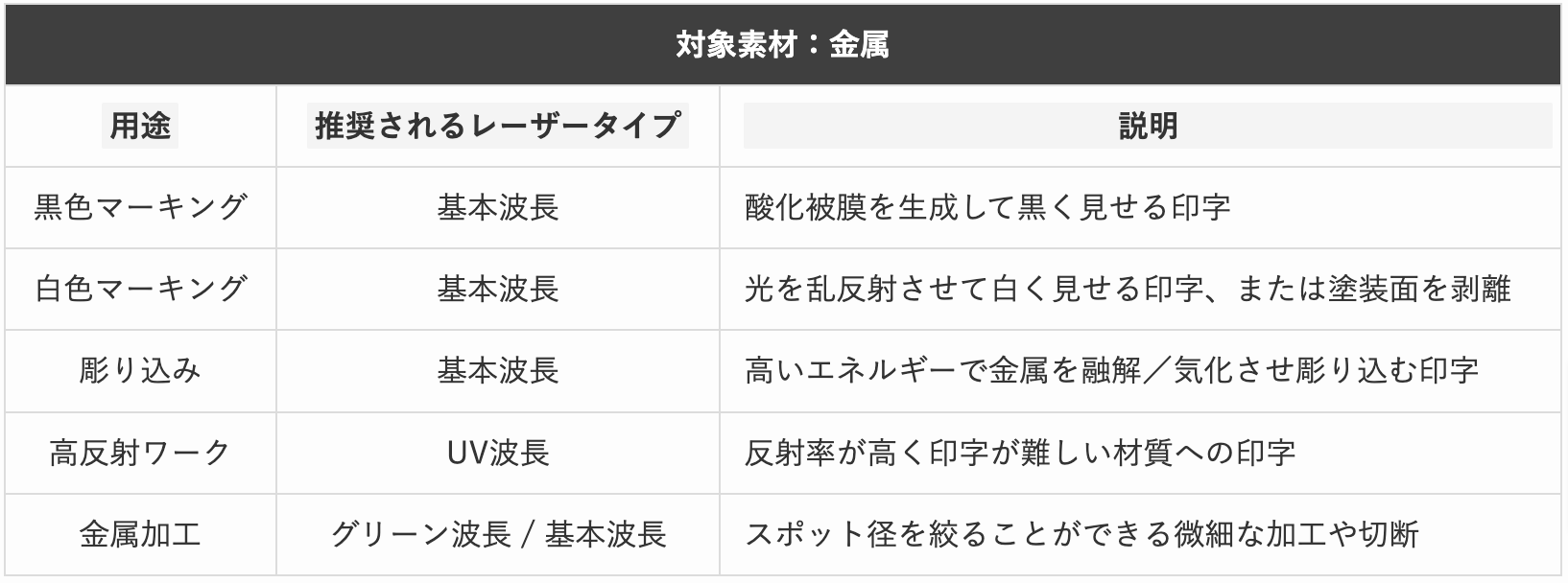

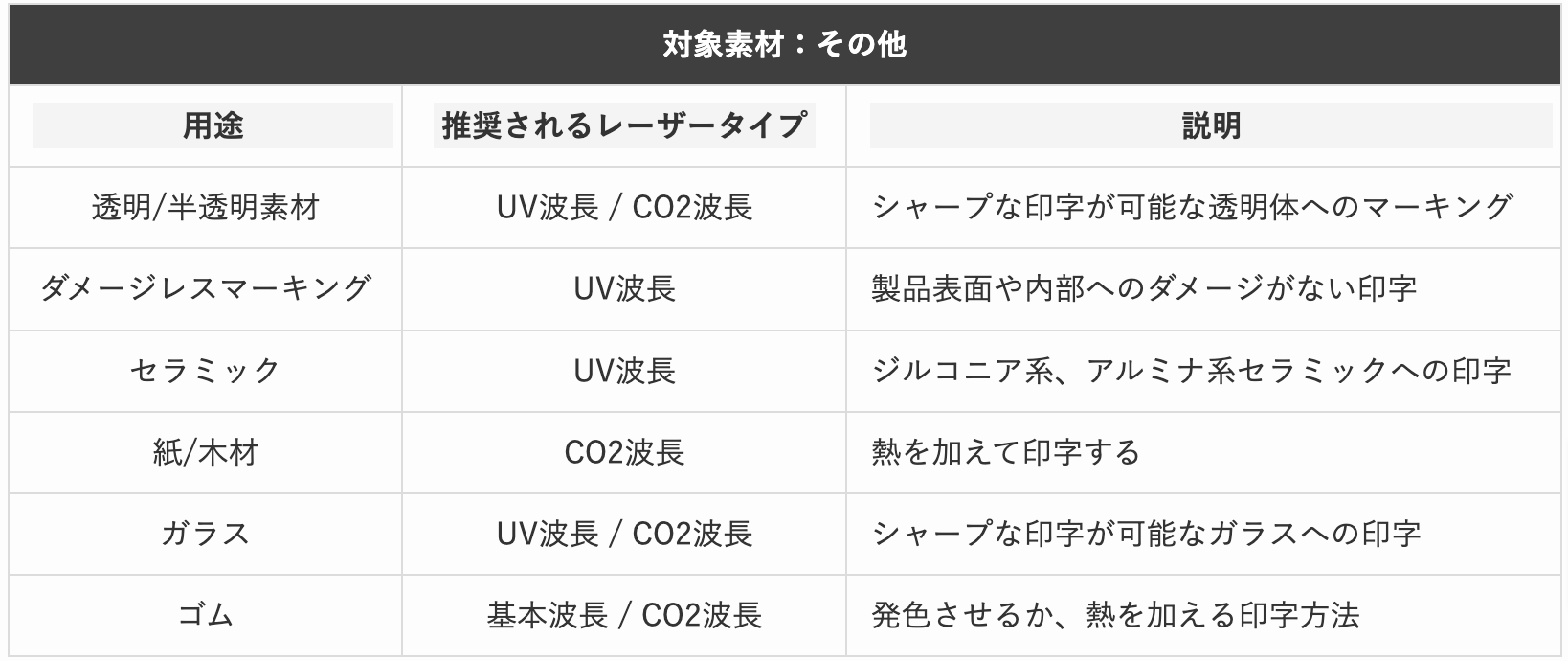

レーザーマーキングは、金属からプラスチック、セラミックやガラスに至るまで、さまざまな材料に使用できます。

しかし、すべての材料が同じレーザーでマーキングできるわけではありません。

それぞれの材料に適したレーザーマーキング装置を選択することで、高品質なマーキングが可能になります。

材料の種類に応じたレーザーマーキング装置の選択

レーザーマーキングは、対象素材や加工の目的によって、最適なレーザータイプを選択することが重要です。

レーザーマーキング装置にはさまざまな種類があり、それぞれ異なる「基本波長」を持っています。

基本波長とは、その装置が最も効率良く発生させることができる特定の光の波長のことで、この波長によって材料に与える影響が変わります。

金属用レーザーマーキング装置

金属は熱伝導率が高いため、強力なレーザーが必要です。Nd:YAGレーザーやファイバーレーザーは金属加工に広く用いられています。

これらのレーザーは約1064nmの波長を持ち、金属の表面に直接、精密なマーキングを施すことができます。

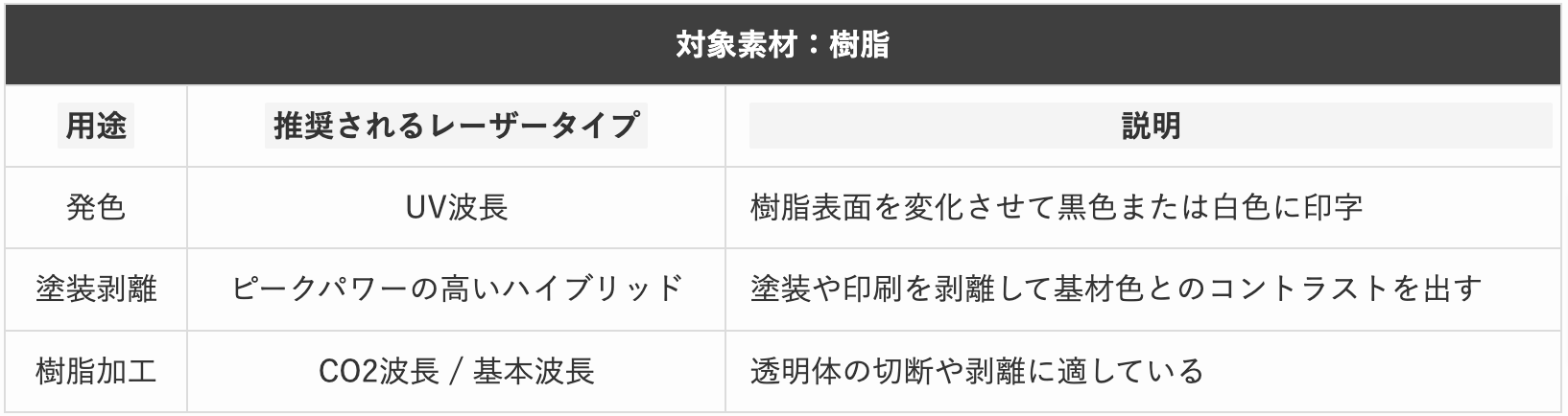

非金属用レーザーマーキング装置

プラスチックや木材などの非金属材料には、CO2レーザーが適しています。CO2レーザーは約10.6μmの波長を持ち、非金属の加工に優れた性能を発揮します。

細かいデザインが必要な場合のレーザーマーキング装置

細かいディテールや高精度が要求される加工には、UVレーザーマーキングが適しています。約355nmの波長を持つUVレーザーは、熱影響が少なく、非常に精密なマーキングが可能です。

色の変更やコントラスト加工に適したレーザーマーキング装置

樹脂や特定の金属で色を変えるマーキングを行う場合、マテリアルの反応を考慮したレーザー選択が重要です。

例えば、樹脂に対してはUVレーザーが、金属にはファイバーレーザーが適していることがあります。

ダメージレス対応レーザーマーキング装置

電子部品など、材料への熱ダメージを避ける必要がある場合、低出力のレーザーまたはUVレーザーが推奨されます。

レーザーマーキング装置のコスト

レーザーマーキング装置の導入を検討する際のコストについての概算と導入に際して考慮すべきポイントを紹介します。

初期投資

レーザーマーキング装置の価格は、装置のタイプや機能、性能によって大きく異なります。

小型のデスクトップタイプから大型の産業用装置まで幅広く、価格帯もそれに応じて変動します。初期投資としては、装置の種類にもよりますが、数十万円から数百万円が一般的な範囲です。

維持費用

レーザーマーキング装置の維持費用は、装置の種類や使用頻度によって異なりますが、電気代、消耗品の交換、メンテナンス費用などが主なコストとなります。

標準的な使用状況下での年間ランニングコストはおよそ20万円から40万円が目安です。

レーザーマーキングについてのまとめ

レーザーマーキングは、製品や部品に文字や図形を刻印する技術で、製品識別やトレーサビリティ向上のために、多くの産業で使われています。

この技術は金属、プラスチック、ガラスなど多くの材料に対応可能で、非接触での作業が可能なため、対象物を傷つけずにコスト効率よく使用できる点が大きな魅力です。

また、マーキング剤を用いることで、視認性や耐久性の向上、材料へのダメージ軽減など、より高品質な仕上がりを得ることができます。

レーザーマーキング装置は、素材や加工の目的に応じて選ばれます。導入時のコストや維持費用も考慮に入れつつ選定することが大切です。

.png&w=3840&q=75)

.png&w=3840&q=75)