- TOP

- 協働ロボット・産業用ロボット

- AGV(無人搬送車)とは? 導入メリットやメーカーの選び方を解説

AGV(無人搬送車)とは? 導入メリットやメーカーの選び方を解説

AGV(無人搬送車)は、人手不足などを背景に導入を検討されている企業も多く、お問い合わせは年々増加しています。本記事では、AGVの導入・検討前に知っておくと便利な情報を解説します。

AGV(無人搬送車)とは?

AGV(Automatic Guided Vehicle)は、「モノを運ぶ」ロボットです。自動搬送車、無人搬送車、無人搬送ロボットとも呼ばれます。

バッテリを動力とし、設定したルートに沿って自動で走行。人が手に持って運ぶ、台車に載せて運ぶなどの作業を自動化し、作業者の負担を軽減します。

AGV(無人搬送車)の導入メリット

- 運搬以外の作業に使える時間が増える

- 運搬時のさまざまなリスクを低減できる

- 作業者の身体的な負荷が軽くなる

AGV(無人搬送車)の活用シーン例

1980年代から生産現場を中心に、材料や部品、完成品などの搬送に利用されてきました。今は物流センターや病院といった非製造業の分野でも導入されています。

製造ライン | ・ラインからラインへの運搬(後工程へ運ぶ) |

|---|---|

倉庫 | ・仕入れ先から届いた部品を生産ラインまで運ぶ |

医療施設 | ・器材やリネン、給食の搬送 |

飲食業界 | ・テーブルへの配膳 |

農業分野 | ・収穫の補助(人に追尾) |

宿泊施設 | ・リネン、バゲージ、アメニティの運搬 |

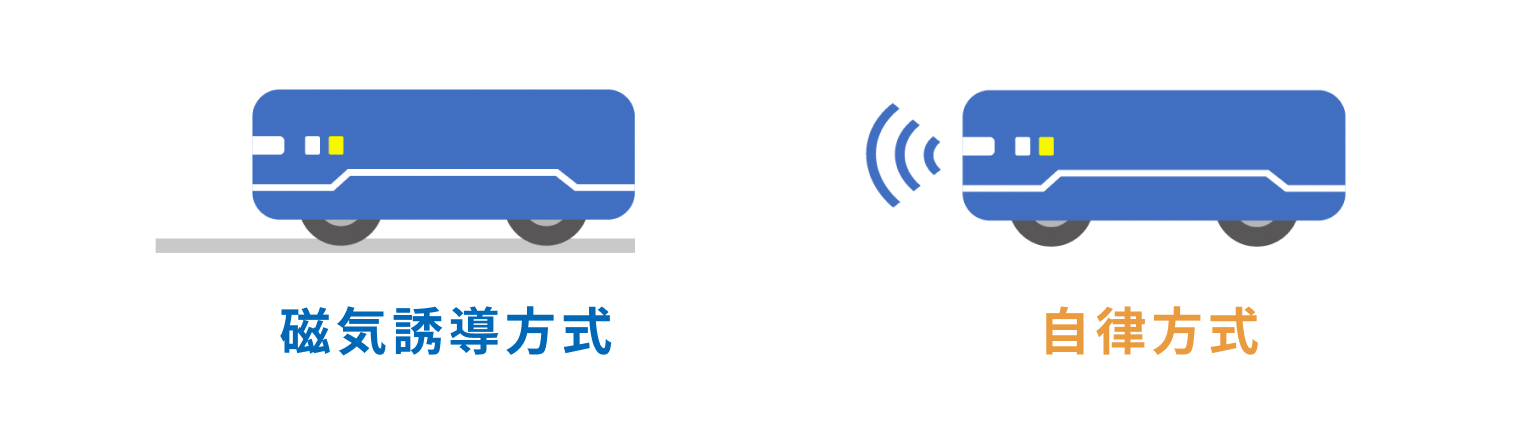

AGV(無人搬送車)の走行方式

AGVは、床面に磁気テープなどのガイドテープを貼り付け、そのテープに沿って移動させるのが一般的でしたが、近年のAGVはガイドテープなしに風景をマッピングして位置を把握する自律走行ができるものも登場しています。

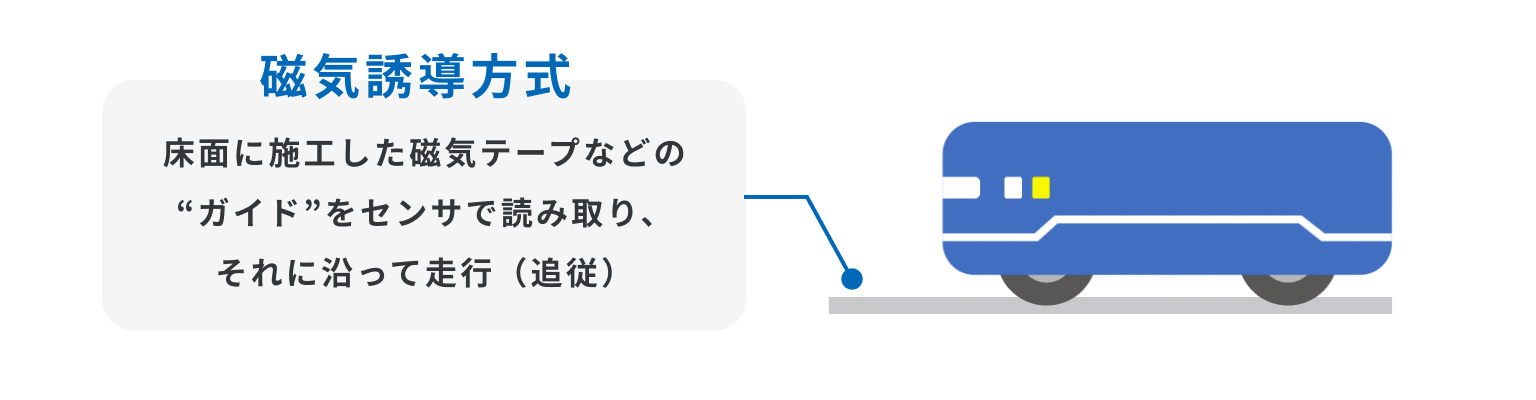

磁気誘導方式

「磁気誘導方式」とは、磁気テープでレールを敷き、その上を走行させる走行方式です。走行ルートが固定されており、走行の精度が高いため、通路幅がギリギリで走行ルートが狭くなる場合にも適しています。

磁気誘導方式のメリット

軌道がわかる | 走行ルートが目で見てわかるので安全対策がしやすい |

|---|---|

走行精度が高い | ガイドに沿って走るので、ぶれが少なく軌道がずれにくい |

停止精度が高い | 他の機器と荷物の受け渡しなどの連携がしやすい |

比較的安価 | センサが安価、制御が単純であるため導入コストを抑えられる |

磁気誘導方式のデメリット

磁気テープが使えない現場もある | ・床の状態により、磁気テープや磁気棒を使用できない場合がある ・金属性の床材の場合は磁化する事があり、 誤作動の原因となる場合がある |

|---|---|

レイアウト変更時にガイドの施工が必要 | 導入施設のレイアウト変更が発生する場合、インフラからの再整備となり、時間とコストが掛かる場合がある |

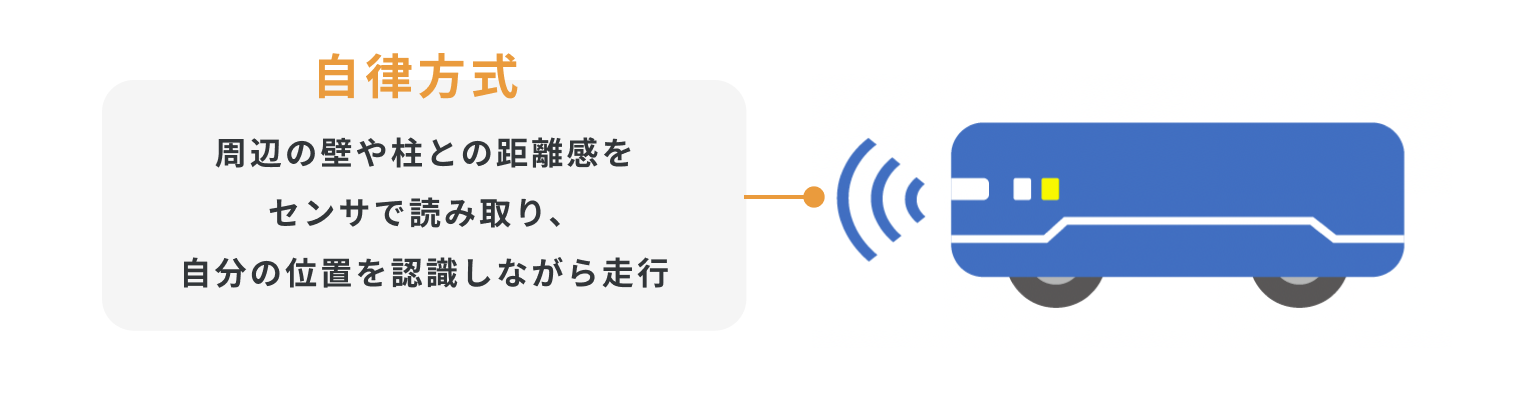

自律方式

「自律方式」は、周辺の壁や柱との距離感をセンサで読み取り、自分の位置を認識しながら、あらかじめ設定した位置を走行させる走行方式です。レーザー、赤外線、カメラ映像などを使用し周囲との距離を測定する方法や、周囲との距離を把握しながら環境地図を作成するマッピングシステムで位置を推定し走行します。

自律方式のメリット

レイアウト変更に柔軟に対応 | ガイドの施工が不要のため、ルートを変更する際の対応が容易 |

|---|---|

耐環境性能が高い | 磁気テープが使えない現場や、フォークリフトなど交通量が多い場所にも対応可能 |

障害物を回避できる | 設定時になかった障害物や人などを回避して進むことができる |

複数台の運用に適している | 他車両の通過待ちや追い越しができるため、より効率的な運用が可能 |

自律方式のデメリット

導入コストが高額 | 磁気誘導方式と比較して、導入コストが高額になる可能性が高い |

|---|---|

使用が難しいエリアもある | 同じ背景が続くエリア、何もない広いエリアでの使用は難しい |

走行精度がやや劣る | 誘導体のある走行方法と比べると走行精度がやや劣る |

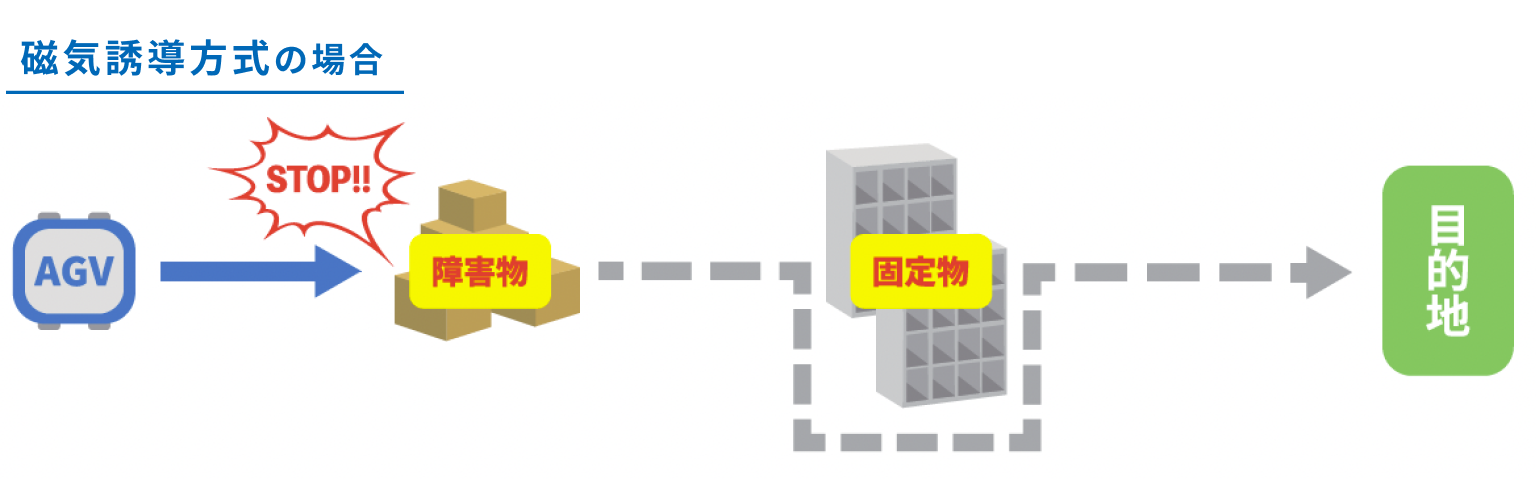

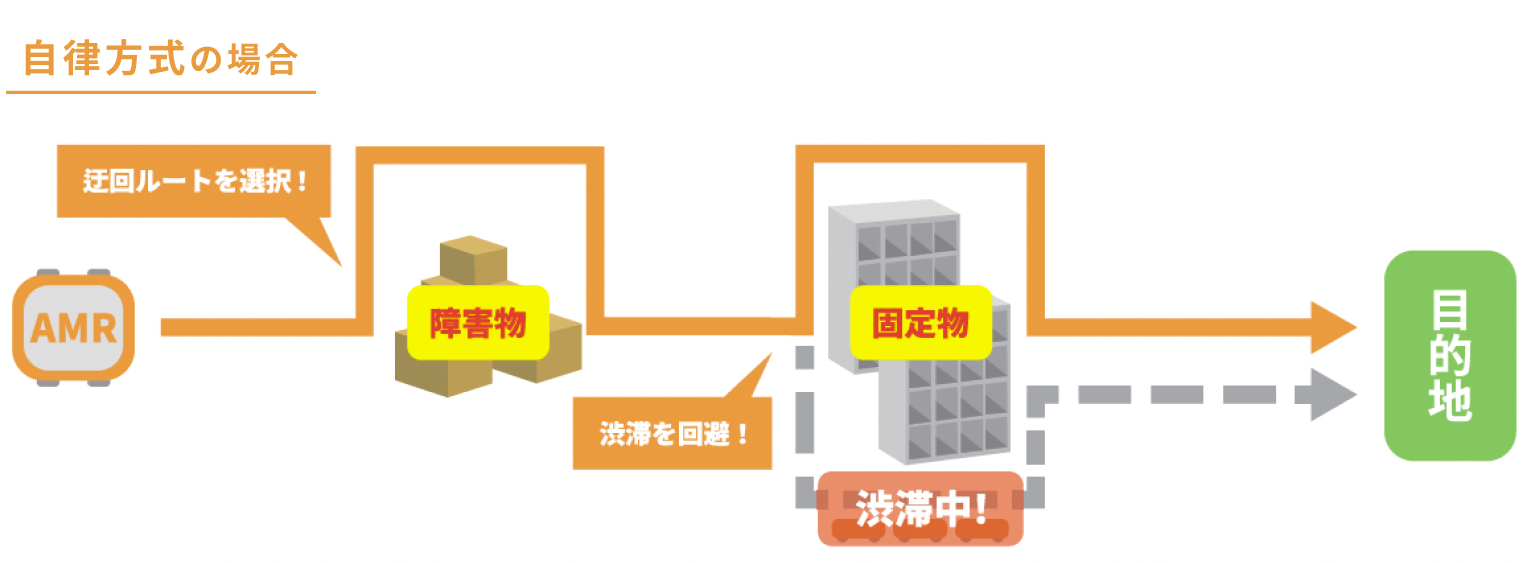

磁気誘導方式・自律方式の迂回、渋滞回避能力の違い

磁気誘導方式と自律方式の大きな違いとして、障害物への対応、搬送ルートが挙げられます。

磁気誘導方式の場合 | 障害物に近づいた際、搬送を停止させる事しかできません。  |

|---|---|

自律方式の場合 | 障害物を回避しながらの走行が可能です。障害物を検知した場合、安全面を考慮しながら停止、迂回ルートなど、最適な選択を自動で行います。また、複数台運用の場合、目的地へ搬送する際、他個体の位置や走行状況を確認し、渋滞を避け最短ルートを選択走行します。  |

その他の走行方式

「磁気誘導方式」と「自律方式」以外にも、搬送方式が多数あります。

ハイブリット方式

通常は無軌道で走り、精度が必要な場所だけ有軌道に切り替えて走行します。

2次元コード方式

床面にある2次元コードを読むことで自己位置を認識しながら走行します。

AGV(無人搬送車)の搬送方法の種類

運ぶ製品や目的に合わせて搬送方法を選択しましょう。ここでは、代表的な搬送方法をご紹介します。

けん引型

けん引型は、後ろにかご台車やパレット台車を連結させ、引っ張ることで搬送するタイプで比較的低コストで運用が運用が可能です。AGVの中では一番実績が多いタイプで、連結して大量の荷物を運ぶことも可能です。

基本は手動で取り付け取り外しの為、省人化よりは省力化のイメージがありましたが、最近ではメーカーによっては自動で取り付けできるAGVもあります。その為、けん引でも省人化として導入されているケースも少なくありません。

※内輪差によって連結できない場合もあります。

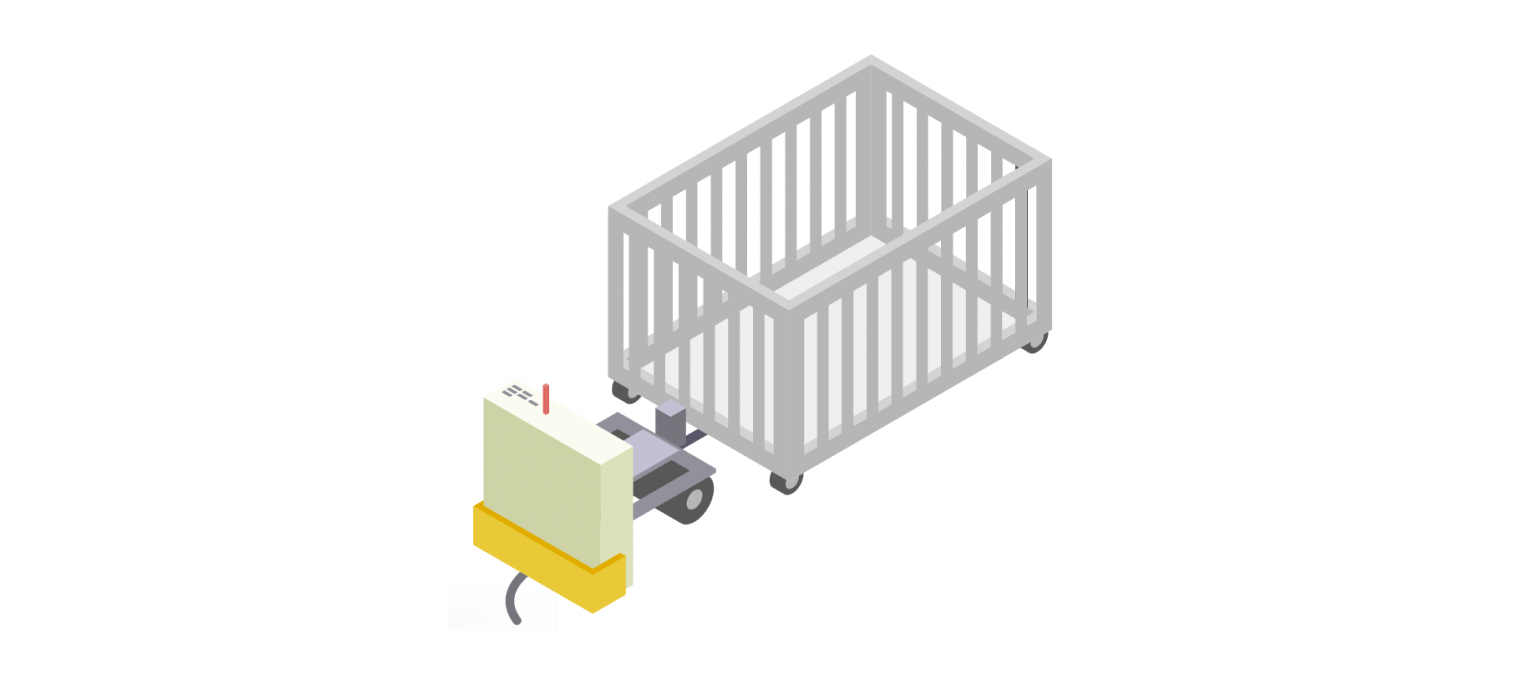

潜り込みけん引型

台車に昇降ピンをひっかけ搬送します。自動脱着の為、台車やかご車をステーションに置いておくだけで自動で持っていってくれる省人化・省力化に優れたタイプです。

最近ではかご車に潜り込んで搬送するタイプもあり、多くの現場で導入されています。

リフトアップ型

今までフォークリフトが運んでいたパレットやパレティーナを架台に置いて、ほんの少しリフトアップし、持ち上げて搬送するタイプです。軽量タイプから約1トンまでの種類があります。フォークマンを減らすことができるので安全面でもニーズがあるタイプです。

近年では入出庫データとの連動も含めた自動倉庫システムが、物流業務における自動化・省人化効果を発揮する物流設備の一番手と考えられています。人が歩きまわって棚に商品を入れ、棚から商品をピックアップしていた作業をAGVで搬送するという物流現場が増えてきています。

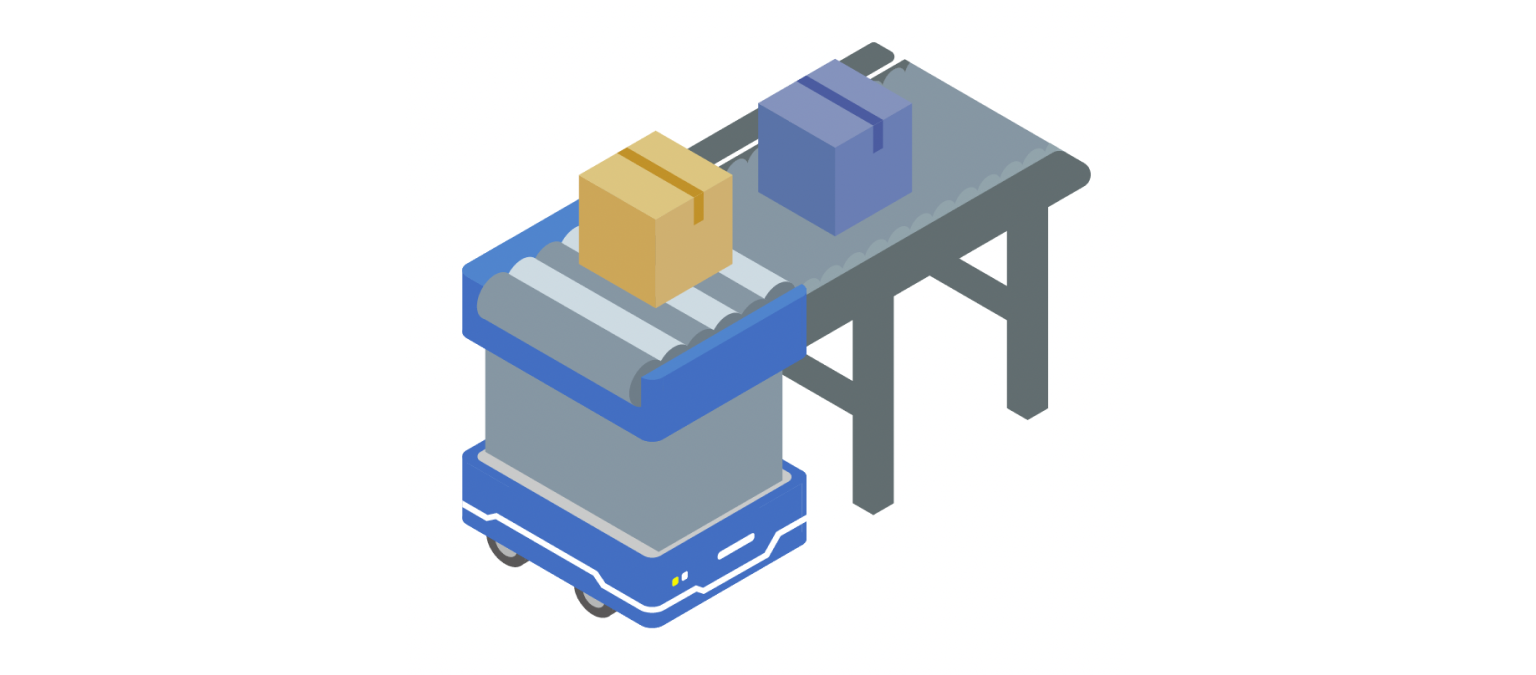

自動移載型

AGVにコンベアをつけて移載するタイプです。地上側にもコンベアがあり、コンベア間の搬送を自動化します。

自動移載型は省人化・省力化に貢献する代表的なタイプで、人が関与しない為、タクトをしっかり保つことが出来ます。また、24時間稼働も可能となり、フル稼働で生産に当たれる為、生産量をアップすることも可能です。

※工程間搬送もコンベアなどの装置が必要な為、費用自体は高くなります。

AGVの特徴とスペックの見方

AGVのカタログや取扱説明書に記載されている代表的な項目、用語の意味を解説します。

積載許容荷重 | 積載できるものの重さ(限界値)。搬送物の重量だけでなく、移載機(コンベア)などの重量も含まれます。 |

|---|---|

最高走行速度 | 走行速度の最大値。積載許容荷重の限界値を載せていても、この速度で走行できることを意味します。 |

最小旋回半径 | 曲がることのできるカープの半の最小値。自動車同様、内輪差があるので注意が必要です。 |

停止精度 | 直進状態から目的の場所に停止(低速→停止)した場合の精度。繰り返し精度ともいわれます。AGVが自動で荷物の移載を行う場合の許容範囲は「±10mm以下」とされています。 |

(想定)稼働時間 | バッテリが満充電の状態から連続で稼働できる時間。運用状況によって可変するため記載していないメーカーもあります。 |

充電方法 | 有線の充電器を人の手で接続する手動方式と、自動方式があります。後者は、シリンダなどで電極を押し当てて接続する方法と、接触させず近づけるだけで充電ができるワイヤレス給電があります。 |

導入前に検討すべきポイント6ヶ条

AGVをスムーズに導入するには、現場の環境や搬送するワークに合った誘導方式・搬送方法の選定が重要です。

導入前に検討すべきポイントとして、6つピックアップしてご紹介します。

床の状態

工場はフォークリフトの跡で床が欠けていたり、傾斜があったりと、きれいな状態ではない場合があります。傾斜は約2%、凹凸は5mm以下になっているか確認しましょう。

また、水が入ってこないかも確認しましょう。床が濡れていると、滑って走らないことがあります。

バッテリーの充電方法

メーカや機種によってバッテリーの持ち時間は変わりますが、最大でも5~8時間ほどの場合が多い傾向にあります。バッテリーの持ち時間が短いものだと、最大2時間の機種もあります。

自社の運用に対し、バッテリーの手動交換・充電と自動充電のどちらが良いか選んでおきましょう。

また、自動充電モデルの中には急速モデルや、接触式など種類も多数あるため、サイクルや予算に合わせた考え方が必要です。AGVの機種そのものが安価でも、充電器が高額な場合もあります。

スタートのきっかけ

AGVも、他の機械と同様に、動き出すためのトリガーが必要です。

代表的なトリガーの例として、下記3つがあげられます。

・ボタン(作業者が物理的にスタートボタンを押す)

・タイマー(時間経過や、決まった時間で動き出す)

・連動(装置、前後の機器に連動)

それぞれメリット・デメリットがあるため、工程に合ったものを選択しましょう。

1日の搬送量と稼働時間

1日でどのくらいの荷物を、どれだけの距離、どのくらいの時間で搬送させるのかによって、必要なAGVの台数が変わります。

1回に乗せる個数を増やせば、AGVの台数を減らすことができる一方で、待機時間が多くなります。また、一度に搬送する重量が大きくなるためAGVの機種の選択肢も限られてきます。

走行ルート

スタート地点からゴールまでどのルートを通るのか、経由する地点はあるのかといった、走行ルートを決めます。

AGVが通るルートですれ違いが可能なスペースがあるかも確認しましょう。もし、複数台運用ですれ違いができなければ1台が通過するまで待機となり、時間はロスします。また、歩行者やフォークリフトもふまえた通路の幅を見て、走行可能かを確認しましょう。

搬送するワークの重量・寸法

搬送するワークについて、下記の3点を確認しましょう。

①大きさ(縦横高さ)

②重さ(運機物合計)

③形(荷姿)

また、AGVに荷物を乗せた際の安定感も重要です。細長く大きい荷物であれば、軽量であってもそれに適したサイズのAGVを選定する必要があります。

また、軽くても形がいびつな荷物は、落下を防ぐために治具を付けるなどの対応が必要です。

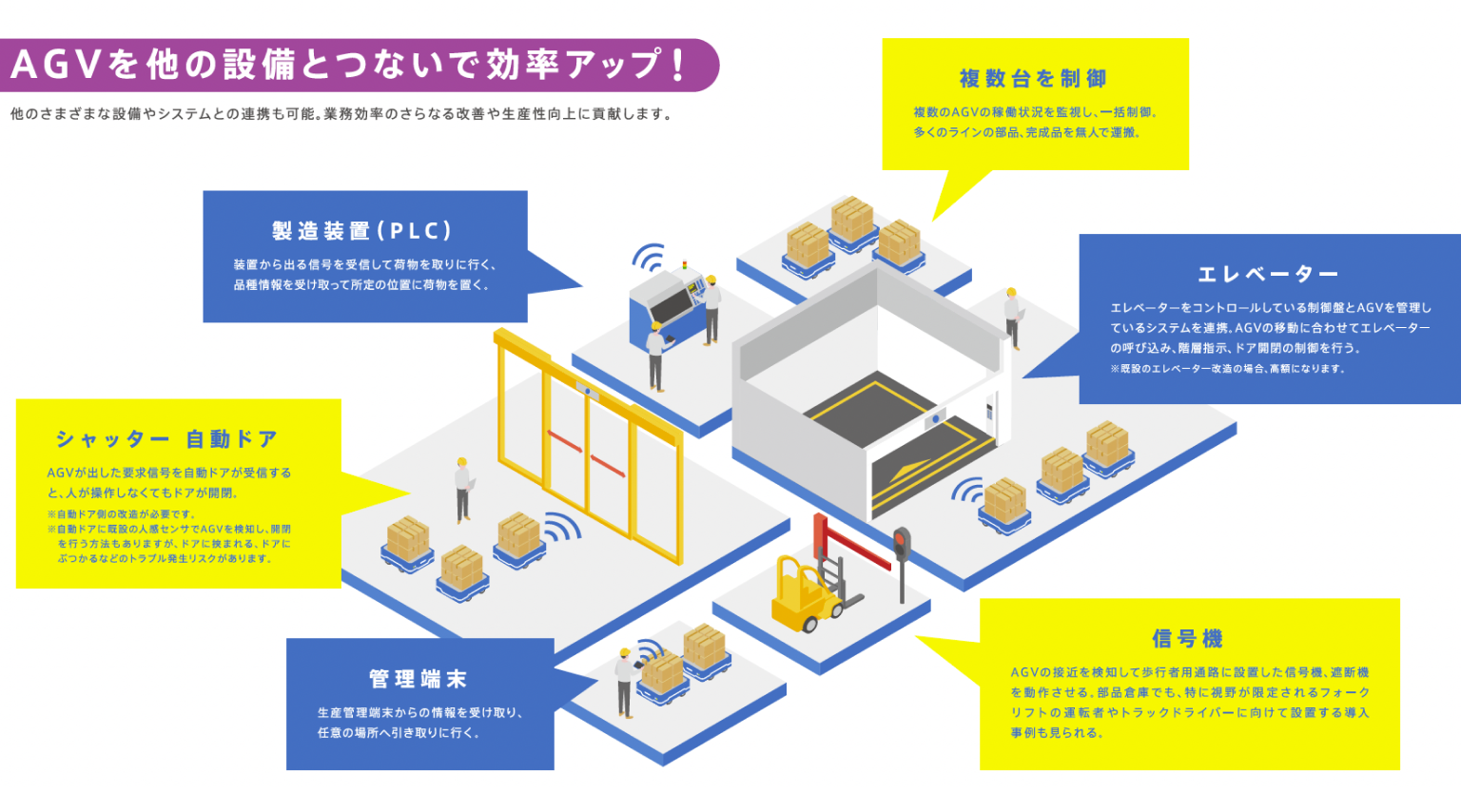

AGVを他の設備とつなぐことで効率化

他のさまざまな設備やシステムとの連携も可能です。業務効率のさらなる改善や生産性向上に貢献します。

複数台を制御 | 複数のAGVの稼働状況を監視し、一括制御。多くのラインの部品、完成品を無人で運搬。 |

|---|---|

製造装置(PLC) | 装置から出る信号を受信して荷物を取りに行く、品種情報を受け取って所定の位置に荷物を置く。 |

管理端末 | 生産管理端末からの情報を受け取り、任意の場所へ引き取りに行く。 |

信号機 | AGVの接近を検知して歩行者用通路に設置した信号機、遮断機を動作させる。部品倉庫でも、特に視野が限定されるフォークリフトの運転者やトラックドライバーに向けて設置する導入事例も見られる。 |

シャッター | AGVが出した要求信号を自動ドアが受信すると、人が操作しなくてもドアが開閉。 |

エレベーター | エレベーターをコントロールしている制御盤とAGVを管理しているシステムを連携。AGVの移動に合わせてエレベーターの呼び込み、階層指示、ドア開閉の制御を行う。 |

AGVにかかるコスト(導入時・運用時)

イニシャルコスト

導入時には、本体のコストに加え、有軌道タイプの場合は磁気テーブやマーカ、保護テープなどの小物、上物設計費(台やコンベア)、据付工事費がかかります。他機器との連動をご希望の場合は、管理システムのカスタマイズなども必要です。

ランニングコスト

導入後も、維持・管理のコストがかります。バッテリや車輪は消耗品のため、運用状況によって異なりますが、一定期間での交換が必要です。メーカーによりますが、任意のサポートパック、年次点検パックにご加入の場合、その費用もかかります。

AGV(無人搬送車)メーカーの傾向

AGVメーカーは増加の傾向

AGV(無人搬送車)の市場は成長期にあり、AGV製造に参入する企業も増加しています。新規参入のメーカーの増加に伴い、新製品や新たな提案も生まれています。日本国内のAGVメーカーだけでも数十社存在するほか、中国をはじめとする海外メーカーも続々と日本市場に参入しています。

AGVメーカーの多様性

メーカーごとに製品形態は多岐にわたります。既製品のAGVを中心に取り扱うメーカーもあれば、オーダーメイドのAGVを提供するメーカーもあります。また、搬送を得意とする昔ながらのAGVメーカーと、管理ソフトやシステムを得意とするロボット系AGVのメーカーもあります。

各社が提供するAGVの機種のスペック・特徴も非常に多様で、メーカーごとに独自の技術や強み・弱みがあります。

自社に合ったAGVメーカーを選ぶには

AGVの優位性は、使用環境や用途とのマッチング次第であるため、一概にどのAGVメーカーが優れているのかは断言できません。

あるメーカーのAGVが特定の用途に最適である場合でも、別の用途では別のメーカーの製品が適している可能性があります。工場・倉庫の仕様や、運搬する物の量などで使用できる機種も変わってきます。

そのため、要件や目的に応じて、適切な製品を選択することが重要になるのです。

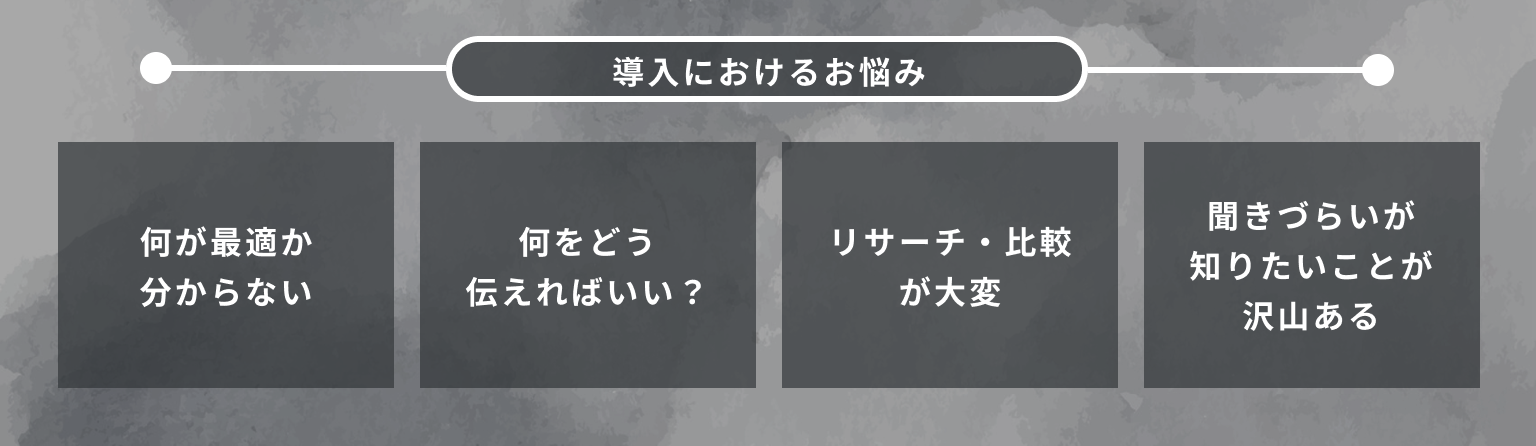

AGVの導入には専門知識と経験が必要

これまでご紹介した通り、AGV導入には様々な検討事項が発生します。専門知識や導入経験がないなかでAGVメーカーを比較検討する場合、このようなお悩みを持つ方も多くいらっしゃいます。

AGV導入をご検討中の方へ

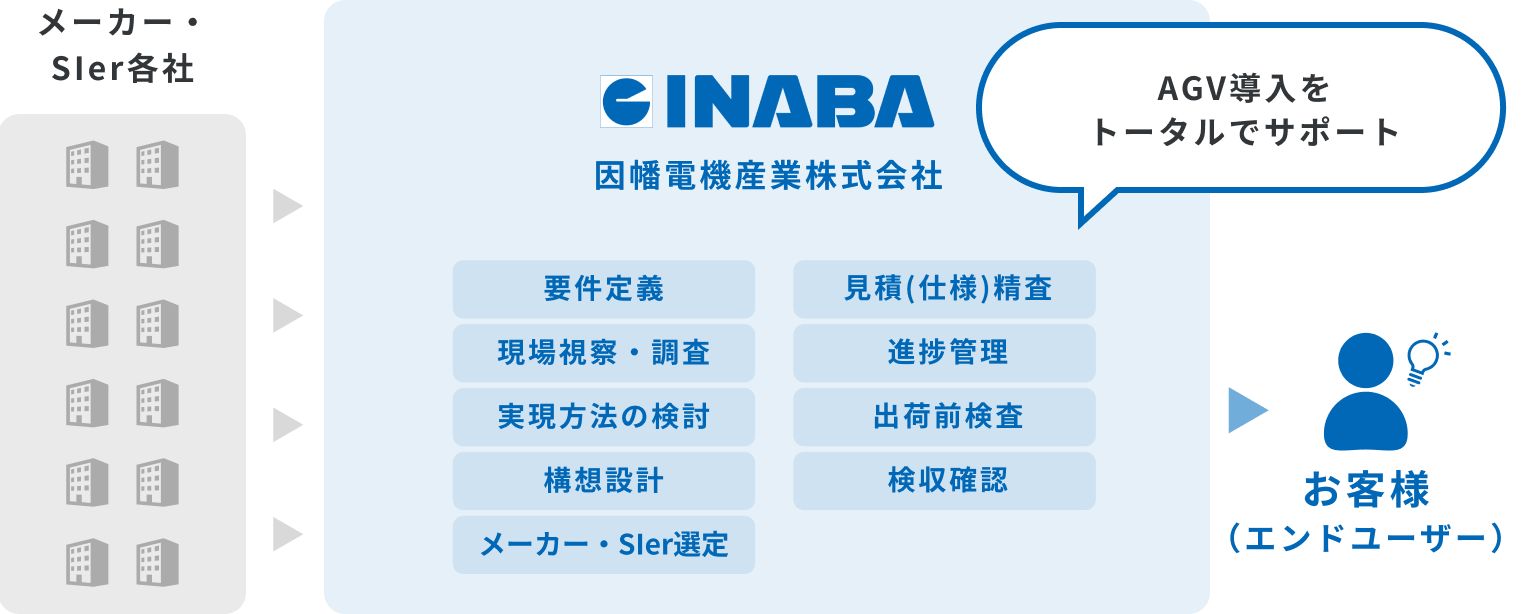

技術商社の因幡電機産業株式会社のAGV導入サポートについてご紹介します。

▶︎▶︎INABAのAGV導入サポートについて詳しくはこちら

AGV選定の専門知識・経験をフルに活かしてお客様をサポート

INABAは、AGV選定の経験豊富なエンジニアが常駐する「技術商社」です。

専門知識のないお客様にも最適なAGVを選定いただけるよう、サポートを徹底します。INABAなら、数々のAGV導入サポートの経験を活かし、AGVの台数や充電器の適正な数などまでご提案可能です。

豊富な選択肢から最適なAGVをご提案

INABAでは、様々なAGVメーカーの製品の取り扱いがございます。INABAと取引のあるAGVメーカーは十社以上。さらに、他にもお客様のご要望に合いそうなAGVメーカーがあれば、比較検討の選択肢に入れてご提案いたします。

国内各地の営業拠点 / ロボットセンター(大阪・東京)

国内各地に営業拠点がございます。また、大阪・東京の2大拠点でAGVやロボットの実機のアプリケーションを展示しております。

.webp&w=750&q=75)

.png&w=750&q=75)