開先加工とは? 特徴や加工種類、加工機の種類について解説します

現代では多くの加工作業が自動化されていますが、なかには未だに開先加工が手作業で行われている場所も多いのが現状です。手作業に頼ると、開先の仕上がりに一貫性が欠け、品質にばらつきが生じることがあります。また、手作業に伴う騒音、振動、切削刃の飛散などが作業者に大きな身体的負担をかけ、安全面でも課題が存在します。

そのため、開先加工を自動化することで、より正確な加工が可能となります。この記事では、開先加工の特徴や種類についてご紹介します。素材加工に課題を感じている企業様はぜひ参考にしてみてください。

このような方におすすめです

・開先加工の概要や加工の種類について知りたい方

・開先加工業務の自動化や省人化に関心のある方

開先加工とは?

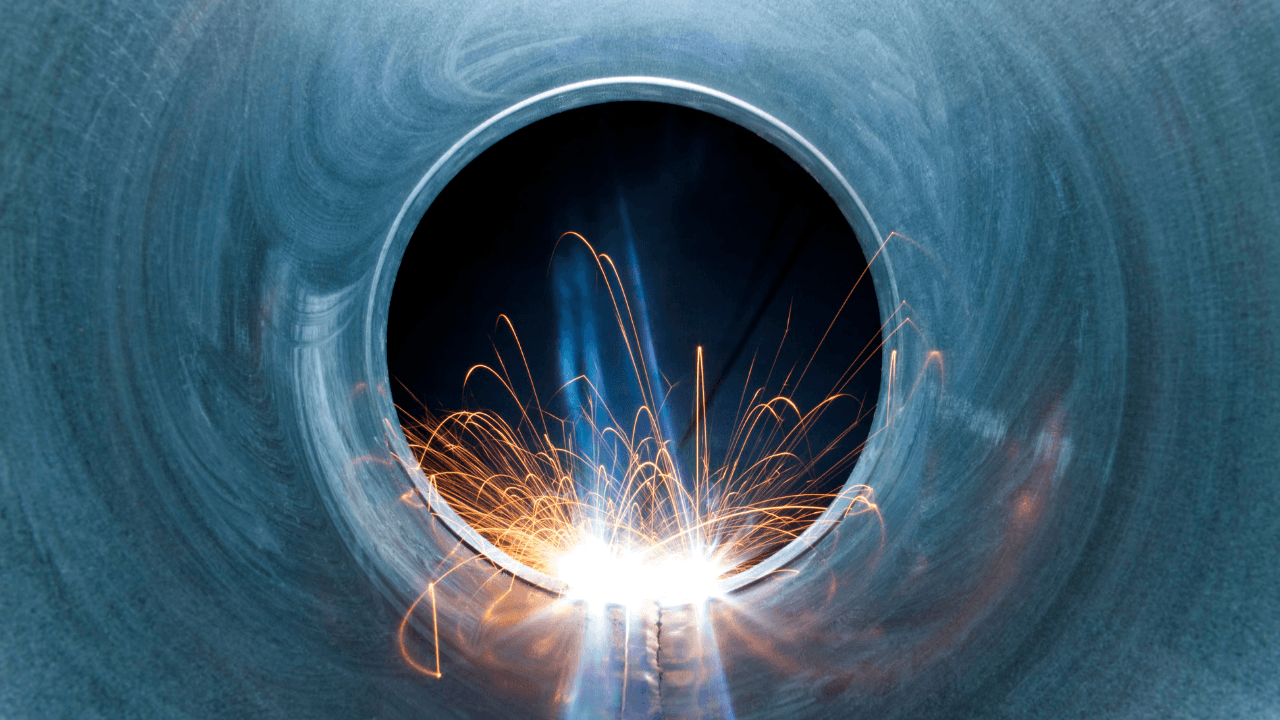

開先加工とは、材料端面を垂直ではなく角度をつけて切断するプロセスで、通常はプレートまたはパイプの溶接に備えて行われます。溶接の強度を上げることが可能です。

開先加工は、面取り作業の一種であり、金属加工工程全体では単純な作業と思われがちですが、正しく行うことで溶接を容易にすることができます。従来工法のガス切断によるVカットよりも高速で安価であり、搬送コストを削減することができるため、広く活用されています。

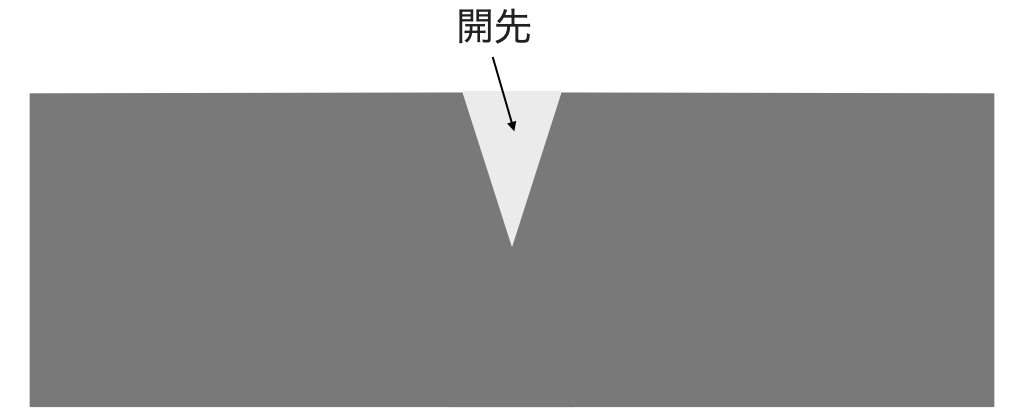

鋼材と鋼材の隙間を開ける「開先」

そもそも、開先(かいさき)とは、溶接を行う前に接合する部分に作られる溝や削り取り部分のことを指します。このプロセスは一般的に「グルーブ」とも呼ばれ、通常、厚みのある部品を接合する際に使用されます。

図ではV形という形状を示していますが、I形、V形、レ形、X形、U形、K形、J形、両面J形、H形など、さまざまな形状が存在します。

開先加工の種類

開先加工における開先の形状は、一般的に以下5つの種類に分類できます。

I形開先

最も加工しやすく、溶接量・熱変形ともに少ないという利点があります。

ただし、完全溶け込みを得るには板厚に限界があります。また、汚れが付着していたり、開先の仕上げ状態によって、接合部の性能に影響を及ぼす可能性があることも考慮すべきです。

V形開先

板厚によって角度を変えることができ、溶接強度が高く、溶接量が少なくて済むため、一般的によく使われています。

部品に必要な強度を確保するためには、開先と接合材が背面まで完全に結合しなければいけません。この要件を満たすために、複数の段階で溶接を行う「完全溶け込み溶接」という方法が使用されます。完全溶け込み溶接は、高品質な溶接を実現し、強度設計においても高い信頼性を持つ溶接方法として広く利用されています。

レ形開先

材料の溶接部を斜めにカットしそのカットした部分を溶接する方法で、特にカットした部分がレ型になります。開先加工が比較的簡単な点が特徴です。

ただし、強度を維持しながら溶接するには、開先の角度やルート面の残し具合など、高度な技術と知識が必要です。

J形開先

V形開先に比べて溶接量が多く、溶接強度が高いため、一般的にはJ形開先が使われます。

厚板では溶着量を少なく抑えられるメリットがある一方で、開先に曲線があるため、加工が難しいというデメリットも存在します。

U形開先

変形が少なく、極厚板では溶着量を少なくできるものの、カーブがついた開先は加工が難しいです。

開先加工機の種類

開先加工を行う際には「開先加工機」が必要です。

開先加工機には、高精度自動センタリング内径マンドレルが備わっており、多様な加工端面、開先、内面を同時加工することができます。また、操作に必要なツーリング、紙箱、取扱説明書などが付属しています。

以下に、代表的な開先加工機の種類と各特徴について紹介します。

全自動開先加工機

全自動開先加工機とは、切削刃物の組み合わせや数値制御で開先を正確かつ高速で加工できる機械であり、加工できる板厚は薄板から厚板まで幅広く適応しています。開先加工の精度や効率を高めることができるため、産業界で広く使用されている加工機です。

溶接前のエッジ加工が簡単・スピーディ!加工角度や速度も柔軟に調整可能です。

ハンディ開先加工機

ハンディ開先加工機とは、手持ち式の開先加工機であり、溶接の継ぎ目を簡単に素早く加工することに最適化されています。

ハンディ開先加工機は、手軽に持ち運びができるため、現場での作業に適しています。また、溶接前のエッジ加工が簡単・スピーディであるため、効率的な作業が可能です。開先加工の精度や効率を高めることができるため、産業界で広く使用されています。

汎用器具の活用

グラインダーやガス切断機などの一般的なツールを用いて手作業で開先加工を行う方法です。

この方法では作業者の技術が重要であり、開先の形状や角度にはばらつきが生じ、品質の一貫性が確保しづらいという課題があります。さらに、手作業による加工のため、時間がかかり、作業者の身体的負担が大きいことがデメリットです。

まとめ

開先加工は、溶接の強度と品質を確保するために必要な工程です。開先の形状は、異なる産業分野や用途に応じて規格が異なります。高品質な溶接を実現するためには、具体的な用途に最適な開先の形状を選択するようにしましょう。

evortでは、開先加工機をはじめとした素材加工に関連する様々な製品・ソリューションを掲載しています。素材加工の効率化や省人化に関心のある企業様はぜひ一度ご覧になってみてください。

会社名 | 長瀬産業株式会社 Nagase & Co., Ltd |

|---|---|

所在地 | 〒100-8142 東京都千代田区大手町二丁目6番4号常盤橋タワー |

設立年月 | 1917年12月 |

従業員規模 | 500名以上 |

URL |