フライス加工とは? 特徴・メリット・種類について解説します

今回は、フライス加工の基本から、その種類、利点、さらにはフライス盤の概要に至るまで解説します。フライス加工の取り入れを検討中の企業様は、ぜひ参考にしてみてください。

このような方におすすめです

・精密な部品製作に関心のある方

・フライス加工の種類やフライス盤の種類について知りたい方

・フライス加工で生産できる製品例について知りたい方

フライス加工とは?

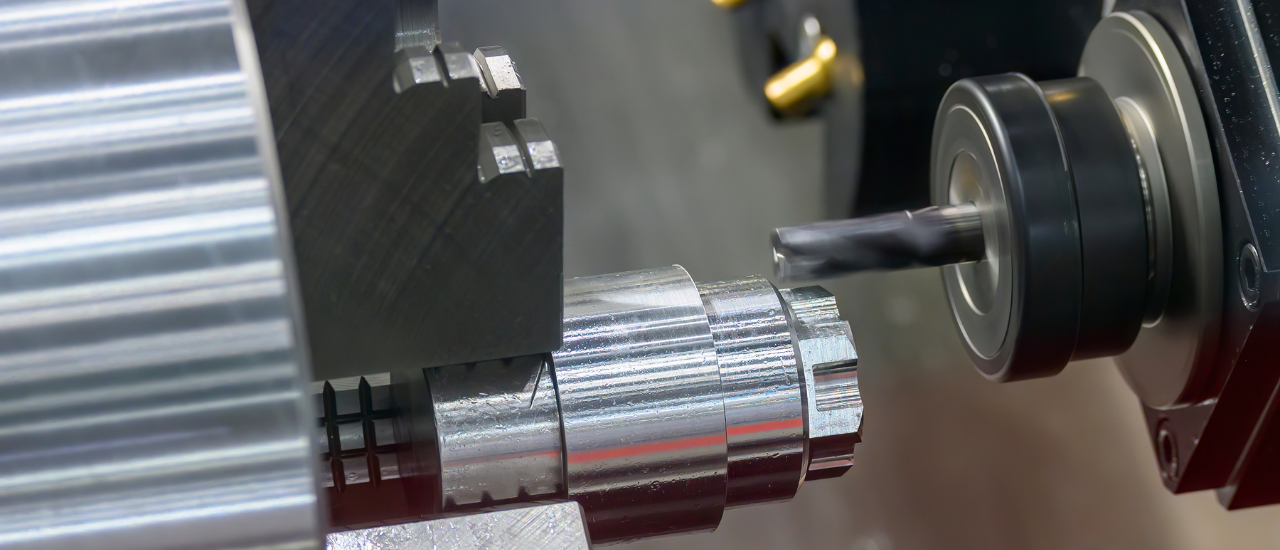

フライス加工は、製造業において広く用いられる切削加工です。この方法では、特殊な刃がついた工具、すなわち「フライスカッター」が用いられます。フライスカッターは高速で回転し、そのエッジが材料表面を削り取ることで、精密な形状やサイズに加工します。

金属、プラスチック、木材など、さまざまな種類の材料に適用可能で、工業製品の部品製造から美術品の制作に至るまで、多岐にわたる用途があります。

フライス加工と旋削加工の違い

フライス加工と旋削加工は、どちらも切削加工の方法ですが、主な違いは加工のアプローチにあります。旋削加工では、材料が回転し、一つまたは複数の固定された刃がその表面を削ります。一方、フライス加工では材料自体は固定され、一つ以上の回転する刃(フライスカッター)が材料を削り取ります。この差異により、フライス加工はより複雑な形状や細かいディテールの実現が可能となり、旋削加工では難しい多様な加工が実現できます。

フライス加工のメリット

フライス加工には多くのメリットがあります。その一つが、複雑な形状や精密なプロファイルを実現できる点です。フライスカッターは多種多様に設計されており、異なる形状やサイズのカッターを選択することで、高度なカスタマイズが可能です。また、フライス加工は比較的高速で行うことができ、効率的な生産を実現します。

フライス盤とは?

フライス盤は、金属や他の硬質材料を削って形を作り出すための機械です。精密な形状を削り出すための多様な工具を使用し、製造業で広く利用されています。

フライス盤の種類には大きく分けて汎用フライス盤、NC(数値制御)フライス盤、マシニングセンタ、そしてNC歯車加工機があり、それぞれが異なる特徴と用途を持っています。

汎用フライス盤

汎用フライス盤は、製造業の基本的なニーズに対応するために設計されています。操作のしやすさと柔軟性が特徴で、多種多様な基本的なフライス作業に適しています。この種類のフライス盤は、操作が比較的簡単で、初心者でも扱いやすいため、教育目的や小規模な製造業者に人気があります。

NCフライス盤

NCフライス盤は、数値制御技術を用いて、より高精度で複雑な形状の加工を実現します。プログラムされた指示に従って自動的に動作するため、一貫性と精度が求められる製品の製造に適しています。複雑なデザインや繊細なパターンも、このフライス盤を使えば容易に加工することが可能です。

マシニングセンタ

マシニングセンタは、高度に自動化されたフライス盤です。この機械は、フライス加工だけでなく、穴あけやボーリングなど、複数の加工プロセスを一台でこなすことができます。複雑な加工が必要な大量生産において、その効率性と精度で重宝されています。

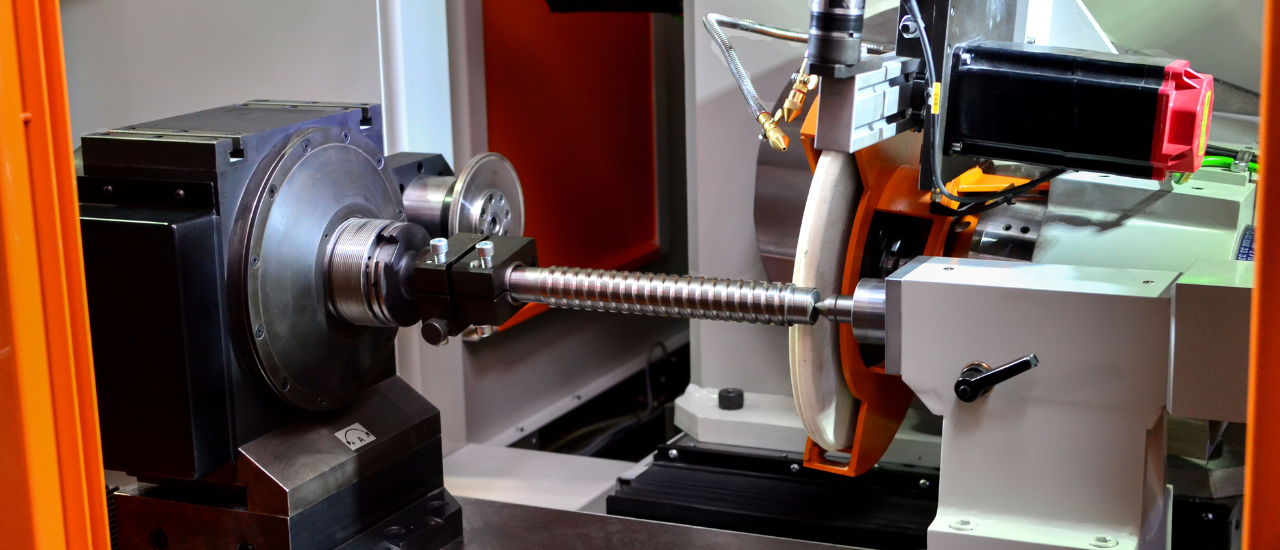

NC歯車加工機の紹介

NC歯車加工機は、歯車の製造に特化した高精度のフライス盤です。歯車の精密な形状やサイズを制御するために、数値制御技術が用いられます。この機械は、自動車や機械製造など、精密な歯車が不可欠な分野で重要な役割を果たしています。

これらのフライス盤は、加工の精度、速度、複雑さに応じて選択されます。汎用フライス盤は基本的な加工に、NCフライス盤は精密加工に、マシニングセンタは高効率の複合加工に、NC歯車加工機は特化した歯車製造に最適です。それぞれの機械が持つ独自の特徴を理解し、適切な用途に利用することで、製造業の生産性と品質を向上させることができます。

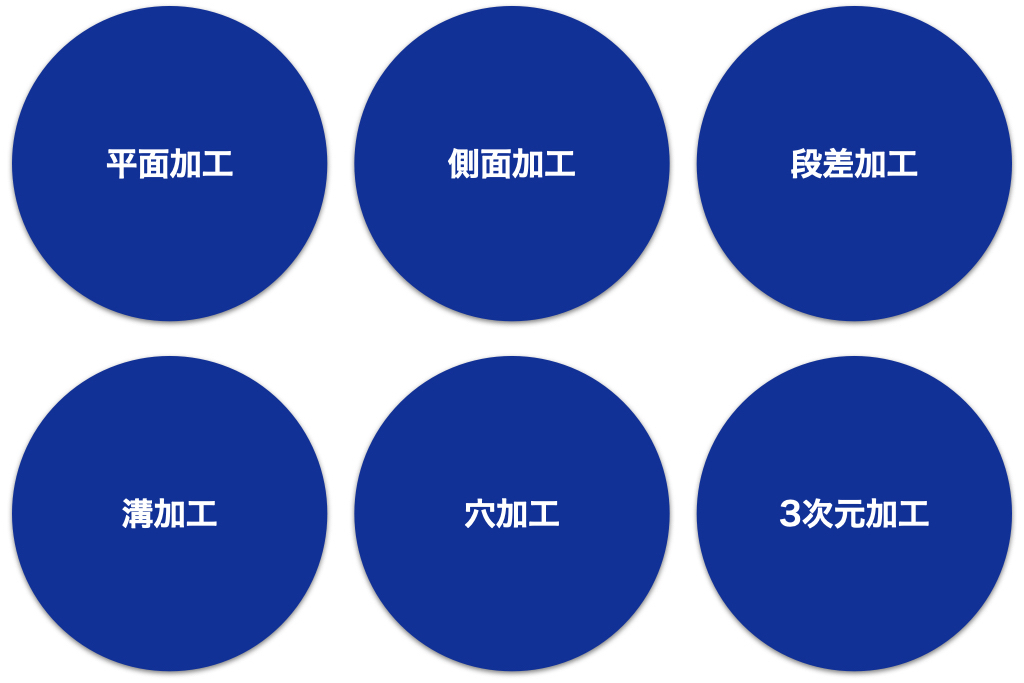

フライス加工の種類

続いて、フライス加工の主要な種類と、それらの特徴について紹介していきます。

平面加工

平面加工は、材料の表面を平滑に仕上げる基本的なフライス加工です。この方法では、フライス盤のカッターが材料の表面を均一に削り、平らな面を作り出します。例えば、機械部品の基板やフレームなど、滑らかで均一な面が必要な場合に適しています。

側面加工

側面加工は、材料の側面を整形するために用いられます。この加工により、材料の厚さを調整したり、特定の形状を側面に作り出したりできます。家具や金属製のフレーム、カバー類など、側面の形状が重要な製品に用いられます。

段差加工

段差加工は、材料の表面に段差を作り出す加工方法です。この技術により、部品の組み立てに必要な突起や凹みを形成できます。例えば、電子機器のケースや機械の組み立て部品に用いられます。

溝加工

溝加工は、材料に溝や凹みを作るための加工です。この方法は、ギアやプーリーの溝、配管やケーブルの通路など、特定の機能を持つ溝が必要な場合に用いられます。

穴加工

穴加工は、材料に穴を開ける加工です。この方法では、ボルトの通る穴や、部品を固定するための穴など、様々なサイズや形状の穴を開けることが可能です。機械部品や建築資材、電子機器など、多くの製品で見られます。

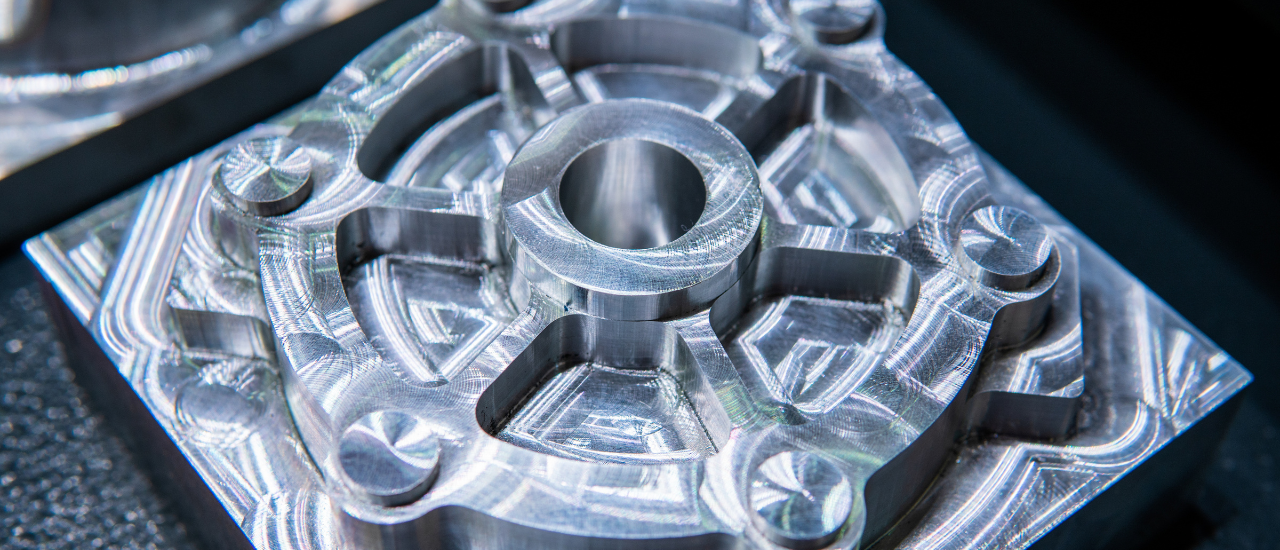

3次元加工

3次元加工は、立体的な形状を作り出すための高度なフライス加工です。この技術により、複雑な形状や曲線を持つ部品を製造できます。自動車のエンジン部品、航空機の部品、彫刻やアート作品など、高度なデザインが求められる場合に特に有効です。

フライス加工における注意点

フライス盤を使用した加工では、複雑な形状を正確に形作ることができるものの、一部の加工には制約があります。主に使用される円形のカッター、例えばエンドミルやフェースミルでは、停止した地点に円形のマークが残ります。これにより、内角部分が完全に直角にならない、「ピン角」と呼ばれる部分の加工が難しくなります。このような課題に対処するためには、加工箇所にわずかなR(曲率)を加えるか、あるいは穴を若干広げること(ニガシという技法)で対応可能です。

また、フライス加工におけるもう一つの注意点は、使用する刃よりも硬い鋼材や、粘り強さや強靭さが特徴のニッケル合金などの材料への適用性です。これらの硬質な材料を加工しようとすると、刃物が摩耗して切れ味が低下する恐れがあるだけでなく、フライス盤自体の損傷のリスクもあります。

まとめ

フライス加工は、その多様性と精密性により、製造業界における不可欠な技術です。平面加工から3次元加工に至るまで、さまざまな種類の加工が可能であり、製品の質と生産効率を飛躍的に向上させます。汎用フライス盤からNCフライス盤、マシニングセンタ、NC歯車加工機に至るまで、用途に応じて選択することで、より高度な製品製造が実現します。

BtoB向けプラットフォームのevortでは、フライス盤をはじめとした、様々な加工技術にまつわる製品やソリューションを紹介しています。ぜひ一度ご覧になってみてください。

関連記事

アルマイト加工とは? 種類・メリット・注意点について解説します

アルミニウムは、合金の種類によりますが、一般的には比較的柔らかな金属です。そのため、軽量で加工が容易な利点がありますが、一方で機械部品などの強度が必要な場面では利用が難しいという課題がありました。しかし、アルマイト加工を施すことでアルミニウムの硬度や耐食性を向上させる効果を調整することができます。 そこで今回は、機械部品などの分野で需要が高まっているアルマイト加工のメリットや種類についてご紹介します。アルマイト加工に関連するおすすめの製品も併せて紹介していますので、ぜひ参考にしてみてください。 【ポイント】 ・ アルミニウムの耐食性や絶縁性の向上効果を調整できるアルマイト加工 ・アルマイト加工の種類には「白アルマイト加工」「 着色アルマイト加工」「硬質アルマイト加工」などが挙げられる ・アルマイト加工に関連するおすすめの素材加工技術やサービスをご紹介

2025年11月25日

放電加工機とは?仕組み・種類・構造・特徴を解説

硬い金属を加工するのに使われる金属加工機の一種である放電加工機。電気エネルギーを活用する加工方法で、電気を通す材質であれば硬さに限らずどの金属でも利用できます。 この記事では、放電加工機の仕組みや種類、構造、特徴、注意点などについてご紹介します。

2025年09月09日

切削加工(金属切削加工)とは?メリットやデメリット・加工のポイントを解説

切削加工(金属切削加工)は、金属の加工に使われる方法のひとつです。精度が高く、さまざまな形状を作り出せるため、現在のものづくりには欠かせません。 この記事では、切削加工(金属切削加工)の特徴やメリット・デメリットについて解説するとともに、加工時のポイントを紹介します。

2025年09月10日

NC旋盤とは? 加工の特徴や種類、対象素材について解説します

産業の世界において、精密かつ高速な製造技術は不可欠です。今回の記事では、その中心にあるNC旋盤(Numerical Control Lathe)に焦点を当てます。 NC旋盤の特徴、種類、加工可能な素材、そしてその技術的進歩と歴史を詳しく掘り下げていますので、NC旋盤の導入を検討中の企業様はぜひ参考にしてみてください。 このような方におすすめです ・NC旋盤加工の特徴について知りたい方 ・NC旋盤の構成要素や種類について知りたい方 ・NC旋盤を活用した素材加工を検討中の方

2025年09月10日

基板加工機とは?仕組みから種類のメリット&デメリット・価格相場・選び方も

電子部品を載せるプリント基板作成において、基盤加工機の選び方に迷うことがあるのではないでしょうか。 この記事では、切削タイプ・レーザータイプなどの違いから価格についてまでを解説し、用途にあった基盤加工機の選び方についてご紹介します。

2025年09月10日

ロストワックスとは? 鋳造の特徴や製品例について解説します

ロストワックス鋳造法は、その独特な製造プロセスを通じて、美術品から工業製品まで、多岐にわたる分野でその価値を発揮しています。この先進的な技術は、美しい表面仕上げと高い寸法精度を実現することで知られ、さらに多様な材質での鋳造が可能であり、複雑な形状の製品製作においても優れた能力を示します。 本記事では、ロストワックス鋳造の特徴とメリット、注意点、さらにはこの方法を用いて作られる製品の例と詳細な工程について解説します。

2025年09月05日

セラミック加工とは? 加工種類と各特徴についてご紹介します

私たちの暮らしにまつわる様々な製品に取り入れられているセラミックス。この素材は、耐熱性・耐摩耗性・耐腐食性に優れた性質を持っているだけでなく、その他の素材との組み合わせが可能であったり、豊富な加工手段を施すことのできる特性があるため、製品の目的に応じて幅広い使い方を適用することができます。本記事では、セラミック加工の種類や、セラミック加工メーカーの選定ポイントをご紹介します。

2025年09月25日

鋳鉄とは? 鋼・鉄との違いや種類別による特徴について解説します

鋳鉄は、自動車や家庭用品、マンホールなど、さまざまな用途で幅広く使用されている金属材料です。製造方法や処理によってさまざまな種類に分けられるため、材料の選定や加工にはそれぞれの特性を理解することが不可欠です。 この記事では、鋳鉄の特徴や各種類の特徴について解説します。関連するおすすめ製品も紹介していますので、鉄加工に関して課題を抱いている企業様はぜひ参考にしてみてください。 このような方におすすめです ・鋳鉄の特性や鋼 / 鋼 / 鉄との違いについて知りたい方 ・鋳鉄の種類とそれぞれの特性について知りたい方 ・鉄加工に関するおすすめの製品を探している方

2025年09月25日

プレス加工とは?種類やメリット、依頼先の選び方までわかりやすく解説

プレス加工は、自動車部品から家電製品、日用品に至るまで、私たちの身の回りにある多くの製品を形作るために不可欠な製造技術です。特に、同じ形状の部品を短時間で、かつ高いコスト効率で大量に生産できる点が大きな特徴です。 本記事は、製造業のご担当者様で、プレス加工に関する基本的な情報を収集されている方や、知識を深めたいと考えている方に向けた内容です。プレス加工の基礎から、その種類、メリット・デメリット、主な用途、そして信頼できる依頼先を選定する際のポイントについて詳しく解説します。

2025年10月16日

プラスチック成形とは?種類・仕組み・成型方法を解説

プラスチックは、人工的に作られた合成樹脂です。プラスチックを成型する方法は数多くあり、それぞれで用途や特徴が異なります。この記事では、プラスチック成形の種類と仕組み、成型方法についてご紹介します。

2025年09月29日

2色成形とは?メリットやインサート成形との違いを徹底解説

2色成形は、異なる2種類の樹脂を一体化させる高度な射出成形技術です。部品点数や組立工数を削減し、コストダウンと品質向上を両立できるため、自動車部品から家電、住宅設備まで幅広い分野で注目されています。 本記事では、製品開発や設計に携わるご担当者様に向けて、2色成形の基本原理からメリット、他の加工方法との違い、具体的な用途事例まで詳しく解説します。

2025年09月25日

特殊鋼とは? | 種類や加工方法・製品について解説

耐久性、耐熱性、耐摩耗性に優れた特性を有する「特殊鋼」という素材は、自動車部品、建産機、工作機械、工具類など幅広い分野でその性能を発揮しています。 この記事では、特殊鋼が有する特性や提供するメリット、種類、加工方法、さらには宮崎精鋼株式会社による特殊鋼製品について詳しくご紹介します。特殊鋼を活用した加工製品の採用を検討中の企業様は、ぜひ参考にしてみてください。

2025年09月19日

EMS(電子機器受託製造)とは?メリットやOEMとの違い、選び方まで解説

近年、電子機器の高度化・複雑化が進む中、製品開発や生産体制の効率化は多くの企業にとって重要な課題です。EMS(電子機器受託製造)は、こうした課題解決の一助となる選択肢として注目されています。本記事では、EMSの基本的な内容から、そのメリット、類似する生産形態との違い、そして信頼できるパートナー選びのポイントについて詳しく解説します。

2025年09月04日

精密板金加工とは?主な工程やメーカー選定のポイントを解説

電子機器や医療機器、半導体製造装置など、現代の高度な産業を支える製品には、極めて高い精度で製造された金属部品が不可欠です。精密板金加工は、そうした要求に応えるための重要な金属加工技術です。本記事は、企業の開発・設計担当者や製造・生産技術担当者の方々を対象に、精密板金加工の概要から一般的な板金加工との違い、具体的な加工工程、主な用途、そして信頼できるメーカーを選定するためのポイントまで、幅広くご紹介します。

2025年09月04日

超音波金属接合とは?原理・特徴・応用分野を徹底解説

超音波金属接合は、重ねた金属を超音波振動によって接合する技術で、適切に行うことで接合品質と効率を両立することができます。 「この技術について詳しく知りたいけれど、専門的で難しそう」だと感じている方に向けて、この記事では超音波金属接合の基本から特徴、応用分野まで徹底的に解説します。

2025年09月08日

ダイレクトブロー成形(押出ブロー成形)|特長・製造プロセス・製品例を解説

ダイレクトブロー成形(押出ブロー成形)は、シャンプーボトルや飲料容器など、私たちの身近にある様々なプラスチック製品の製造に欠かせない成形技術です。本記事では、この技術の基本的な仕組みから、特長・メリット、製造プロセス、さらには具体的な製品例まで、詳しく解説していきます。

2025年09月24日

超音波溶着|メリットや溶着機・装置について解説

超音波溶着は、超音波を利用して樹脂を溶着させる技術です。精電舎電子工業では、超音波溶着機の開発・設計・製造・販売や、工具ホーン・受治具の製作を行っています。70年以上のノウハウを生かし、お客様のニーズに合わせ柔軟に対応いたします。

2025年09月08日

インサート成形とは? メリット・デメリットや用途例を解説

インサート成形は、プラスチックと金属などの異なる素材を組み合わせる製造技術です。 今回は、インサート成形の基本的なプロセス、その主な利点と限界、さらには多様な応用分野について解説します。複雑な形状や高い機能性が求められる部品の製造において、どのようにインサート成形が重要な役割を果たしているのかを解説します。

2025年09月25日

ブロー成形とは? 特徴・メリットや活用した製品例について解説します

ブロー成形とは、多様なプラスチック製品を効率的に製造する技術です。この記事では、ブロー成形の基本的な原理から、その多様な種類、射出成形との違い、そして特徴やメリットに至るまでを詳しく解説します。 日常生活でよく目にするペットボトルや洗剤容器から、自動車部品に至るまで、ブロー成形技術がいかに広範囲にわたり利用されているかをご紹介します。

2025年09月24日

多層ブロー成形|付加価値の高いプラスチックボトルを製造

多層ブロー成形は、複数の異なる樹脂を積層して容器を成形する技術です。一種類の樹脂だけでは満たせない機能要件に対応できます。 ブロー成形機のリーディングカンパニーであるタハラは、単層ブロー成形機だけでなく、各種ニーズに対応できる用途別の多層ブロー成形機の製造も行っています。

2025年09月24日