ユニバーサルロボット(UNIVERSAL ROBOTS)

その問題、“協働ロボット”なら解決できます

人手不足を解消したい、過酷な労働環境を改善したい、品質を向上させたいなど解決したい問題はありませんか?

解決手段の1つとして設備自動化が挙げられますが、「コストが見合わなかった、導入するスペースがなかった、自動化方法が分からなかった・・・」など何かしらの原因で自動化を断念されたお客様も少なからずいらっしゃるのではないでしょうか。

協働ロボットは「人とロボットは分かれて作業をする」という常識を覆す、安全柵なし※に人と協働しながら使用できるロボットです(※リスクアセスメントは必要です)。

また、操作性も従来型産業用ロボットとは異なり、専門知識は一切不要です。協働ロボットはこれらの画期的な特長を活かし、これまでとは異なるアプローチ方法で今まで実現できなかった自動化をサポートします。

目次

「協働ロボットの導入時に、検証すべき5つの質問」

ロボットの導入には会社規模が小さすぎるとお考えの皆様へ

ユニバーサルロボット(UNIVERSAL ROBOTS) 特長

人と作業空間を共有可能

リスクアセスメントを行うことで安全柵なしで使用可能です。

そのため、これまで設置スペースがなく導入を諦めていた工程にロボットを導入可能です。

この特長から以下のようなメリットが期待できます。

- 人が行っていた作業を自動化することで作業の再現性が高まり、製品品質も向上

- 反復作業や、過酷な周囲環境内での作業、身体的に負荷のかかる作業を自動化することで、労働環境を改善

- 職人技や、作業の数値化が難しい工程では、業務内容を細分化し作業者と分業させることで、一部の自動化や生産性の向上が可能

プログラミングにおいて専門知識は一切不要

協働ロボットは使いやすさが特長の一つです。

従来のロボットのプログラミングは設定に専門の知識が必要であり、プログラミング専任を設ける会社も少なくありません。

協働ロボットはプログラミングにおいて専門知識は一切不要です。

グラフィカルなティーチペンダントによる視覚的な操作となっており、 ロボットアーム先端を掴みながら位置決めポイントを決定するダイレクトティーチング方式も選択可能です。

プログラミング方法もラダー方式のため全体像が見やすく、プログラミングの修正・拡張を行う際に非常に便利です。

初めてロボットを操作してみるといった方にも簡単であり、ロボット立ち上げまでにかかる時間の削減に貢献します。

様々な場所に再配置可能

省スペースで設置可能、簡単なプログラミングなどの特長を活かし、様々な場所にロボットを再配置できます。

その時必要な工程に移設可能なため、設備の遊休化を回避することができます。

午前と午後で異なった工程に使用するといった従来のロボットでは実現不可能であった、使用方法も可能となります。

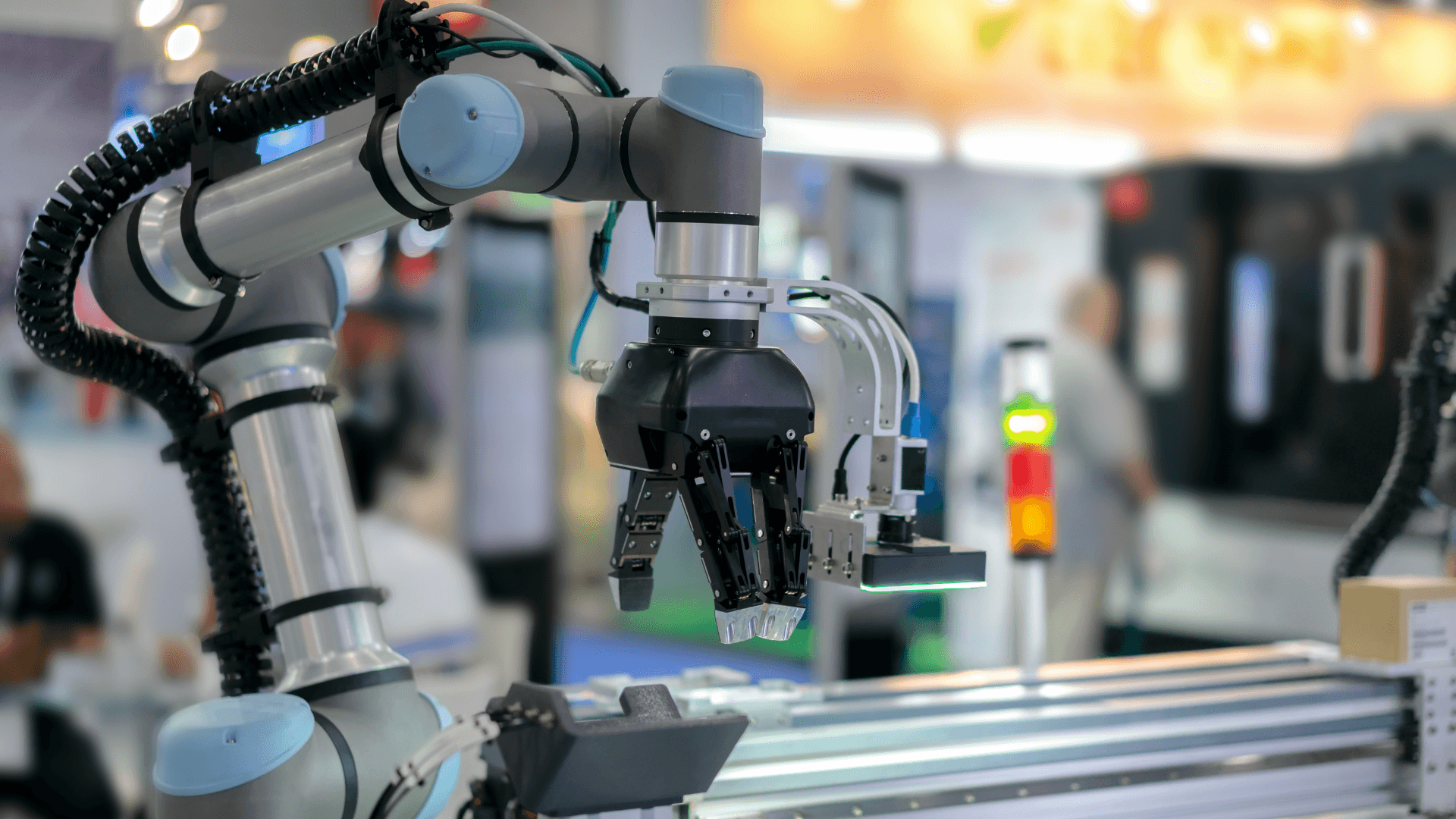

UR+による周辺機器を含めたサポート

協働ロボットの導入を検討する際に、周辺機器を含めたロボットシステムとして検討する必要がありますが、URではUniversal Robots+(UR+) というURロボットとプラグ&プレイで使える周辺機器群を用意しています。

URによって認証された250以上の製品が、 URロボット と連携し迅速な導入、簡単なプログラミング、信頼性の高い操作を実現します。

URならではの特長で自動化を実現

UR製品は上記の特長に加え、以下のロボットとしての特長からも自動化実現をサポートします。

1)6軸すべての可動範囲 が±360°

ロボットアームは各軸に可動範囲が決まっており、URロボットの可動範囲は6軸全て±360°です。特異点が少ないことからマニピュレーション性向上に寄与し、結果的に複雑な軌道を描く用途の実現可能性が高まります。 選定の際は、実アプリケーションで必要とされるロボットアームの可動範囲の確認を行う必要があります。

2)有効可搬重量 の変化が小さい

仕様を比較する際、可搬重量を指標とするケースが多いですが、現実的な運用を検討する際、重心オフセット量に対する可搬重量(最大有効荷重)も非常に重要な指標となります。URロボットの場合、最大有効荷重の変化量が少なく、将来新しい工程で作業をさせる可能性がある場合、 最大有効荷重の変化量が少ない点が有効になります 。協働ロボットを選定する際はこちらの指標もご比較下さい。

用途例

導入事例: 日産自動車(株) タクトタイム超過を解消、労働環境改善にも貢献 | 【課題】 日産の横浜工場では、作業員の編成が変わる都度、一部の工程のタクトタイムが時々超過する、という課題がありました。 これを解決するのに補助作業員が必要となるのですが、それは日産にとってより多くの労働力、つまり人件費の増加を意味しました。 1 人分の増員は不要だが既存人員では間に合わない、というケースもあり、人とロボットの協働で課題を解決したい、と考えました。 【解決方法】 2 つの工程にURロボットを導入しました。 1 つ目は、シリンダーヘッドのカムブラケットボルトを緩める工程です。 ロボット本体が軽量で動かしやすく、100V 電源で使用可能、かつ安全柵無しで使用できることが要件で、この要件を満たしたのがUR ロボットでした。 2 つ目は、エンジンブロックのインテークマニホールドを設置する工程です。 ここではコンベアを挟んでロボットと人が協働するため、やはり安全柵無しで設置できる必要がありました。 【結果】 タクトタイム超過の問題は解消され、インテークマニホールドの設置工程では、作業員が4kg 重の部品を終日運ぶ作業がなくなり、労働環境の改善にも繋がりました。 今回の件を通じ同社は、タクトタイムの超過が見られるどの工程にもUR ロボットを動かすことが可能だと認識し、状況に応じて柔軟に対応できる生産設備を構想中です。  |

|---|---|

導入事例: (株)ヨコタコーポレーション 生産数安定化、生産性20%アップ | 【課題】 受注増に伴い、同社はNC 旋盤装置を新たに購入しましたが、人手不足で人員を確保できず、短期間のパート社員の投入など暫定的な対応でしのいでいました。 従来型の産業用ロボットの導入も検討したのですが、スペースの制約があり断念していました。 【解決方法】 URロボットをNC装置のワークの脱着工程に導入しました。 採用理由は設置面積が小さいこと、ロボットが非常にコンパクトで、かつ安全機能が備わっているため安全柵のスペースが不要である点、汎用性が高く、設定が簡単に行える点や、軽量で移動も楽に行なえる点などが挙げられます。 特に初めてのロボット導入を検討した同社では簡単なプログラミングを評価しています。 【結果】 ロボットの導入で生産数のばらつきがなくなり、24 時間稼働になったことで20% 以上も生産性が上がりました。 また、単純作業を自動化することで、人間にしかできないより重要な仕事にリソースを充てることができ、労働環境の改善にも繋がりました。  |

導入事例: 日本ゼトック(株) 人手不足解消、生産性も30%向上 | 【課題】 人手不足で生産ラインを動かせなければ、OEM事業が成り立ちません。 また、人はフレキシブルに稼働できる反面、急な欠勤や技術に差があるなどの側面もあり、人とロボットの良いところを取り入れた生産ラインをつくることが、同社の目標でした。 【解決方法】 「歯磨きの個箱入れ工程」と「外箱の製函工程」へのURロボット導入を決意しました。 一つの生産ラインで少量多品種の製品を生産するため、品種ごとにロボットのハンド部の切り替えを簡単に行えることが重要です。 そこでハンド部を自社で製造することで、品種の切り替えの簡易化を実現しました。 【結果】 従来は2 名体制だった個箱入れ工程では、1 名と4 台のUR5ロボットで人との協働による自動化を実現しました。 ロボットの導入により作業員の休憩時間にもラインを止めずに済むようになり、生産速度も上がったので、1 時間あたりの梱包個数を30%以上も増やすことができました。 また、外箱製函工程では1 台のUR ロボットで完全に自動化することができました。 手の空いた人員は、資材供給や工程検査などの作業にリソースの再分配を行うことができました。  |

よくあるご質問

- 安全柵を設けなくて、法律上問題ないのか?

- 従来、日本の法律規制から協働ロボットも産業ロボットと同様の括りで、80W以上のロボットを使用する際は安全柵を設け、人と作業スペースを隔離する必要がありました。 しかし、2013年の規制緩和により、80W以上のロボットであっても、ロボットメーカーやユーザーが国際標準化機構(ISO)が定める規格に準じた措置を講じることで、安全柵を設けずロボットを使用することが出来るようになりました。ロボットメーカーはISO10218-1の規格に準じる必要があり、次の4つの条件のいずれかに適合する必要があります。 1)安全適合監視停止 2)ハンドガイド 3)速度及び間隔監視 4)動力及び力の制限 ユニバーサルロボットでは人が触れたり、外部に接触した際に安全に力を検出して止まる機能を有しており、上記条件の4)動力及び力の制限に適合していますので、協働ロボットのアプリケーションに使用できる形となっています。

- 製品仕様(スペック)は?

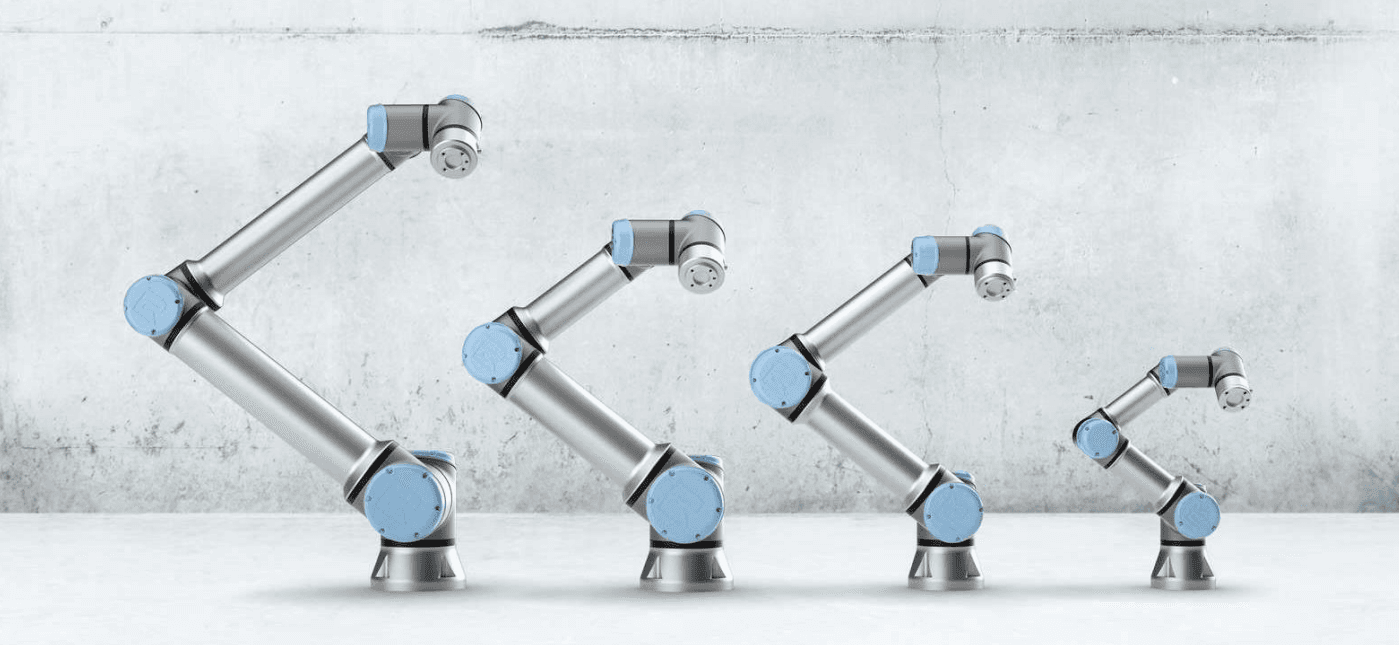

- 可搬重量は3kg、5kg、12.5㎏、16㎏の4ラインナップをご用意しております。 標準TCP速度は1m/秒、最大リーチ半径は500~1300㎜、位置決め精度は±0.03mm~0.05mm、型番により異なります。

- 必要な電源は?

- URロボットなら、家庭用電源(100V)で動きます。 特別な電源は不要です。

- 制御装置は必要?

- ハンドやエンドエフェクタを制御するのに、通常は制御装置が必要ですが、UR+製品からお選びいただければURロボットのティーティングペンダントを使って制御できます。

- 導入費用は?

- ロボット単体のほか、グリッパなどのエンドエフェクタの費用がかかります。 プログラミングを外注される場合には、システムインテグレータ費用も必要です。 詳しくはお問合せください。

- ロボット運用に必要な知識は?

- URロボットなら、特別な知識も経験も不要です。 URでは基本プログラムが学べる無料のオンライントレーニングと、実機を用いた2日間のコアトレーニングをご用意しています。 これらをご受講いただいたお客様の多くが、ご自身でプログラミングしています。

- どんな工程に使用できる?他に事例はないのか?

- 当社HPでは工程別の導入事例を多数ご用意しております。 興味がある方は当社HPまでお越しください。

資料ダウンロード

「協働ロボットの導入時に、検証すべき5つの質問」

ロボットの導入には会社規模が小さすぎるとお考えの皆様へ

会社概要

出展団体名 | |

|---|---|

所在地 | 〒105-0014 日本支社:東京都 港区芝二丁目28番8号 芝二丁目ビル14階 / 本社:デンマーク オーデンセ |

設立年月 | 2016年01月 |

従業員規模 | 1,000名 |

URL |