摩擦圧接 金属溶接の課題を解決する新しい選択肢

摩擦圧接とは、部材を擦り合わせることで生じた摩擦熱により部材を軟化させ、その部材に同時に圧力を加えることで原子間で結合する技術です。溶接工程における強度や歪みといった課題に貢献する技術として期待されています。

このような方におすすめです

・溶接工程において「強度」や「歪み」等の課題を抱いている方

・溶接の新しい選択肢「摩擦圧接」に関心のある方

・自動車 / 航空機 / 鉄道などの軽量化に関心のある方

ステンレス(難削材)加工の一貫生産体制 資料

豊富な汎用機で中量ロットに対応(50-2000/lot)

様々な溶接の種類

金属を溶接する技術には、融接、圧接、ろう接などがあります。

融接

融接は、母材同士を溶かして接合する溶接の種類であり、アーク溶接やティグ溶接などがあります。一般的に非鉄金属に用いられることが多く、溶接部が美しく仕上がるため、美観を求めたい際に重宝されています。

圧接

圧接は、金属の表面を密着させて熱や圧力を加えて原子同士を金属融合させて接合する溶接の技術であり、抵抗溶接や摺動圧接、爆発圧接などの種類があります。溶接部が強固に仕上がるものの、美観が求められる場合には適していないため注意が必要です。

ろう接

ろう接は、母材を溶かさずにろう材を接着剤として用いて接合する溶接の技術であり、はんだ付けと銀ろう付けがあります。溶接部が美しく仕上がるものの、強度が求められる場合には適していません。

溶接工程における課題点

溶接をする上では、いくつかの課題があります。

まず、強度の問題です。通常の溶接では、溶けこみの深さの分のみで結合しているため高い強度を得ることができません。次に、歪みの問題です。これは母材が高温になることで、金属が膨張と収縮されて歪みが発生します。また、溶接は人手作業のため作業者の力量により品質がばらつき、欠陥の発生に繋がるという問題もあります。

溶接の新しい選択肢「摩擦圧接」

摩擦圧接とは、部材を擦り合わせることで生じた摩擦熱により部材を軟化させ、その部材に同時に圧力を加えることで原子間で結合する技術です。 製造設備が非常に高価ということもあり、ありふれた加工技術ではありません。しかし、通常の溶接に比べ高強度であり、軽量化や素材費、加工費の削減など様々なメリットを出すことが可能です。

摩擦圧接の特徴

摩擦圧接には以下のような特徴があります。

強度が高い

部材の断面積全体で結合するために高い強度が得られます。これまでの溶接ではできなかった、結合後の総削り加工も可能です。より高い精度のシャフトに仕上がります。

歪みにくい

熱影響範囲が狭いため、歪みが発生しにくく、作業工程はNCでの条件設定のため、繰り返し精度の保証が可能です。

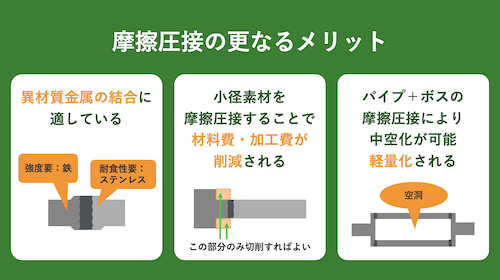

異材質結合に適している

異材質金属の接合に適している、小径素材により材料費・加工費が削減される、パイプとボスの摩擦圧接により中空化ができ軽量化が実現する、といったメリットもあります。

摩擦圧接の事例

船外機のシャフト | 海水に入る部分は錆びないステンレスを用いて、それ以外は鉄で構成。異材質が高精度で接合でき、コストカットも実現。 |

|---|---|

OA機器ローラー | 印刷の性能を左右するため、歪みがあってはならない部品。高い精度が求められる。 |

摩擦圧接を提供している株式会社ジャパン・ミヤキについて

考える技術集団

素材調達からアッセンブリまでの一貫生産で培ったノウハウを元に、いただいた図面通りの製品を高品質で納期通りに提供するのはもちろん、その製品をより良いモノにするための提案ができる企業です。

「圧入仕様の図面から、摩擦圧接に変えることで製品の品質が上がった」 「全面ステンレス仕様の図面から、鉄にメッキをする仕様を提案しコスト削減につながった」

このような事例のように、当社は、お客様の「BEST」を一緒に創り上げていく技術集団です。

会社概要

企業名 | |

|---|---|

所在地 | 〒431-3101 静岡県 浜松市東区豊町 3226-1 |

設立年月 | 1955年05月 |

従業員規模 | 114名 |

URL |

よくある質問 Q &A

- 対応可能な材質は?

- 鉄ー鉄、SUSーSUS、アルミーアルミ、鉄ーSUS、SUSーアルミ、SUSー銅(※すべて快削鋼は不可)になります。

- 対応可能な数量は?

- 1本から可能です。ただし、強度確認のために1本かならず破壊します。

- 対応可能なサイズは?

- 接合可能径はφ10~60(鉄の丸棒の場合)です。パイプの場合や、クランプ可能径については別途ご相談ください。

- 精度はどのぐらいですか?

- 0.1mm単位での軸ズレが発生します。ただし、接合後の総削り、または必要な部分のみ研削仕上げも可能です。全長は0.5mm程度のバラツキが生じます。

- 丸形状しか接合出来ませんか?

- こすり合わせるどちらか1部品の形状が丸なら対応は可能です。接合後に異形状に仕上げることも可能です。ご相談ください。

- 強度はどのぐらいですか?

- 接合部の引張強度は母材よりも強いです。シャルピー値は母材の約5割程度(溶接とほぼ同等)です。

- 強度の確認方法は?

- タコ足試験、引張試験、曲げ試験が可能です。ご相談ください。

- 治工具は必要ですか?

- コレットチャック、生爪のみ必要です。異形材の場合はクランプ治具の製作が必要となる場合があります。

- 採用実績は?

- 船外機のプロペラシャフト、ポンプシャフト、OA機器の定着ローラー、ロボットのドライブシャフトなどです。

- 安くなりますか?

- 形状によりますが、切削量、素材使用量の削減によりコストダウンは可能です。詳しくはご相談ください。

- 振動溶着とは違いますか?

- 原理は似ていますが、振動溶着は樹脂の接合に用いる技術です。

資料ダウンロード

ステンレス(難削材)加工の一貫生産体制 資料

豊富な汎用機で中量ロットに対応(50-2000/lot)

.webp&w=3840&q=75)

.png&w=3840&q=75)