プラズマ加工とは? 切断の仕組みや加工機をご紹介

プラズマ加工による切断の仕組みから、この技術の利点と欠点、そして代表的なプラズマ切断機の比較まで紹介していますので、プラズマ技術を用いた素材加工を検討中の企業様はぜひ参考にしてみてください。

このような方におすすめです

・プラズマ加工の特徴やメリット/デメリットについて知りたい方

・プラズマ加工機/切断機の種類について知りたい方

・プラズマ加工とその他の切断技術との比較について知りたい方

目次

プラズマ加工とは?

そもそもプラズマとは?

プラズマは、固体、液体、気体の次に来る物質の状態です。

この「第四の状態」とも呼ばれるプラズマは、高温でガスが電離し、陽イオンと自由電子が混ざり合った状態を指します。この状態では、物質は高いエネルギーを持ち、非常に反応しやすくなります。太陽や星は、このプラズマ状態を表す自然界の例です。夜空を見上げるとき、実は私たちはプラズマを直接目にして認識しているのです。

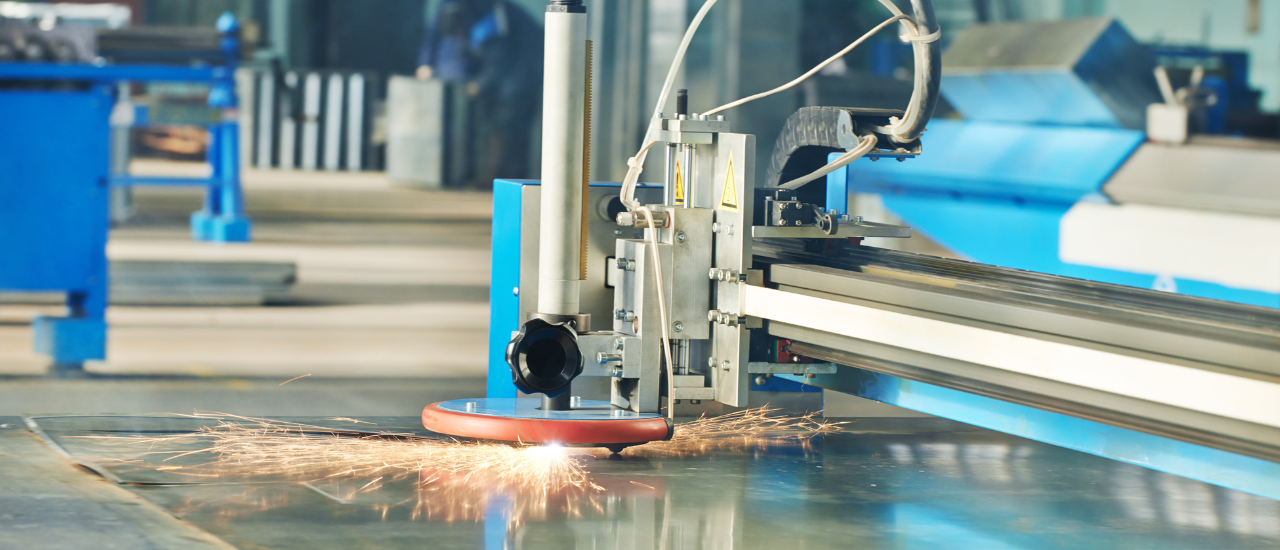

プラズマ加工の概要と特徴

プラズマ加工は、このプラズマの特性を活用した先進技術です。主に金属やその他の導電性の素材を切断・溶接するために用いられます。

技術の核心は「プラズマアーク」と呼ばれる、非常に高温の電気放電です。このアークは素材の表面を瞬時に溶かし、精密な切断を可能にします。

プラズマ加工の特徴は、その高速性と効率性にあります。従来の切断方法と比較して、プラズマ加工は素早く、より複雑な形状を正確に切断することができます。

この技術の応用範囲は広く、自動車の部品製造からアートの制作、さらには宇宙産業に至るまで、多岐にわたります。プラズマ加工により、従来は困難だった複雑なデザインや厚い素材の加工が、今や容易になりました。また、プラズマ加工はその精度とスピードにより、生産効率を大きく向上させることが可能です。

プラズマ加工による切断の仕組み

高温のプラズマアークを利用して金属を溶かし、その溶けた金属を高速のガスで吹き飛ばして切断します。基本的な流れや仕組みは以下の通りです。

プラズマ生成

プラズマ切断機は、まずプラズマガス(通常は圧縮空気、酸素、窒素、またはアルゴンなど)を高電圧電極と接地ワークピースの間に導きます。高電圧が印加されることで、ガスが電離してプラズマ状態になります。

プラズマは非常に高温(約25,000℃)となり、金属を迅速に溶かすことが可能です。

プラズマアークの発生

プラズマガスがノズルを通過するときに高電圧アークが形成され、プラズマアークが発生します。このアークが金属に接触することで、その部分が瞬時に溶融します。

溶融金属の除去

溶融した金属は、同時に吹き出される高速ガス流によって切断線に沿って吹き飛ばされます。

この過程を通じて、金属が切断されます。

プラズマ加工のメリット

プラズマ加工はその多機能性と経済性により、製造プロセスを効率化し、製品の品質向上をもたらします。

多様な素材を加工できる

プラズマ加工の最大の強みの一つは、その素材に対する汎用性です。ステンレス、アルミニウム、銅、そしてさらに多くの種類の金属に対応できます。これは、異なる熱伝導率や熱容量を持つ様々な素材に対しても、プラズマ加工が効果的に機能することを意味します。

この幅広い適用範囲は、自動車製造から航空宇宙工業まで、多岐にわたる業界での使用を可能にしています

曲線の切断が可能

プラズマ加工は、複雑な形状や曲線の切断を容易にします。従来の切断方法では困難だった精密な曲線や複雑なデザインも、プラズマ加工によって緻密かつ正確に切断できます。

この利点により、デザインの自由度が高まり、より創造的な製品作りが可能です。

操作が簡単

プラズマ切断機の操作は直感的で、初心者でも短時間のトレーニングで扱うことができます。コンピュータ制御やユーザーフレンドリーなインターフェースにより実現されており、複雑な操作手順や専門知識を必要としません。

例えば、タッチスクリーンや簡単なコントロールパネルを使って、切断のパラメータを設定することができます。これにより、作業者は迅速に作業を開始し、必要な調整を素早く行うことが可能です。

切断速度が速い

プラズマ加工の速度は、他の切断方法に比べて格段に速い特徴があります。高速加工により、生産時間の短縮とコスト削減が実現できます。特に大量生産が求められる業界にとって大きなメリットと言えるでしょう。

ランニングコストを抑えやすい

プラズマ切断は、可燃性ガスを必要とする従来のガス切断とは異なり、200Vの電源とエアーコンプレッサー、そしてプラズマ切断装置があれば実行可能です。さらに、この技術に必要な消耗品のコストが比較的低く、運用コストを減らすことができるのも、大きな利点と言えます。

プラズマ加工のデメリット

プラズマ加工技術は多くの利点を持っていますが、以下のようなデメリットも存在します。これらの制限を理解することは、この技術を最大限に活用するために重要です。

電源がない屋外での使用制限

プラズマ切断機は、その動作に電源を必要とするため、電源が利用できない屋外環境やリモートエリアでは、この技術の使用が制限されてしまいます。特に、電力供給が不安定な地域や、電源が利用できない現場では、プラズマ切断は選択肢として不適切になり得ます。

そのため、屋内工場や電源設備が整った場所での使用が一般的です。

スラグ(切断残り物)の処理

プラズマ切断を行うと、切断プロセス中に金属のスラグや残渣が発生します。これらの切断残り物は、切断作業後に適切に処理する必要があります。

スラグの除去は、追加の作業工程を必要とし、作業効率に影響を与える可能性があります。また、残渣は時にシャープで危険なため、取り扱いには注意が必要です。適切な処理と廃棄のプロセスを確立することは、プラズマ加工を行う際に考慮すべき重要な要素と言えるでしょう。

各種切断方法とプラズマ加工による切断技術との比較

レーザー切断

レーザー切断は、高エネルギーのレーザービームを使用して材料を切断する技術です。レーザー光を焦点に集めて金属や非金属材料に強力な熱を加えることで、瞬時に材料を溶融・蒸発させて切断します。

|

精度 |

極めて細かい切断が可能で、複雑な形状や微細なパターンの加工に適しています。 |

|---|---|

|

切断面の品質 |

切断面が非常に滑らかで、後加工がほとんど不要です。 |

|

速度 |

材料の種類や厚さに応じて高速切断が可能です。 |

|

適用材料 |

金属、プラスチック、木材、紙など多様な材料に対応します。 |

|

コスト |

初期設備投資が高く、メンテナンスや運用コストも考慮する必要があります。 |

ガス切断

ガス切断は、燃焼ガスと酸素を使用して金属を高温に加熱し、酸化反応を利用して切断する技術です。特に鉄や低炭素鋼の切断に広く使用されています。

|

厚板切断 |

非常に厚い金属板を切断する際に効果的で、最大数十センチメートルの厚さにも対応できます。 |

|---|---|

|

切断面の品質 |

切断面には酸化スラグが残ることがあり、後加工が必要になる場合があります。 |

|

適用材料 |

主に鉄や鋼などの金属に適していますが、非鉄金属や特定の合金には不向きです。 |

|

速度 |

厚さや材料により速度が異なり、レーザーやプラズマに比べると遅いことがあります。 |

|

コスト |

設備コストが比較的低く、大規模なインフラ投資が不要です。 |

プラズマ加工機・切断機の種類と特徴

プラズマ加工技術の中心となるのは、さまざまなタイプのプラズマ切断機です。これらの機械は、それぞれ異なる特徴と用途を持ち、特定の作業要件に最適化されています。

エアプラズマ切断機

エアプラズマ切断機は、空気をプラズマガスとして使用します。このタイプは、その汎用性とコスト効率の高さで知られており、一般的な用途に広く使われています。空気を使用することで、別途のガス供給システムが不要になり、運用コストを低く抑えることができます。主に薄~中厚の金属の切断に適しており、自動車修理や小規模な工作機械での使用に理想的です。

酸素プラズマ切断機

酸素プラズマ切断機は、酸素をプラズマガスとして利用します。このタイプは、特に厚い鋼板の切断に適しています。酸素を使用することで、より高温のプラズマアークを生成し、厚い材料を効率的に切断することができます。建設業界や重工業での使用に特に適しており、大規模な製造プロセスにおいて重要な役割を果たします。

アルゴン・水素プラズマ切断機

アルゴンと水素を混合したガスを使用するこのタイプの切断機は、特に高品質な切断面を必要とする場合に使用されます。アルゴンと水素の組み合わせは、非常に滑らかできれいな切断面を提供し、後処理が最小限に抑えられます。このため、精密工学や美術品の制作など、高い品質が求められる業界で好まれます。

窒素プラズマ切断機

窒素プラズマ切断機は、高温で安定した切断を可能にする窒素ガスを使用します。このタイプは、熱影響を最小限に抑えつつ、効率的に金属を切断する能力があります。窒素は、酸化を防ぎながらも高品質な切断面を提供するため、ステンレス鋼やアルミニウムなどの非鉄金属の切断に特に適しています。

まとめ

プラズマ加工は単なる切断技術に留まらず、製造業の多様な領域での効率と品質の向上に寄与しています。自動車産業から航空宇宙、さらには芸術の世界まで、その応用範囲は驚くほど広いです。

今後の技術開発により、プラズマ加工はさらに多くの革新的な応用が予想されています。より環境に優しい切断方法、高速でより精密な切断、そしてコスト効率の向上など、更なる技術的進化が期待されているのです。

関連記事

アルマイト加工とは? 種類・メリット・注意点について解説します

アルミニウムは、合金の種類によりますが、一般的には比較的柔らかな金属です。そのため、軽量で加工が容易な利点がありますが、一方で機械部品などの強度が必要な場面では利用が難しいという課題がありました。しかし、アルマイト加工を施すことでアルミニウムの硬度や耐食性を向上させる効果を調整することができます。 そこで今回は、機械部品などの分野で需要が高まっているアルマイト加工のメリットや種類についてご紹介します。アルマイト加工に関連するおすすめの製品も併せて紹介していますので、ぜひ参考にしてみてください。 【ポイント】 ・ アルミニウムの耐食性や絶縁性の向上効果を調整できるアルマイト加工 ・アルマイト加工の種類には「白アルマイト加工」「 着色アルマイト加工」「硬質アルマイト加工」などが挙げられる ・アルマイト加工に関連するおすすめの素材加工技術やサービスをご紹介

2025年11月25日

放電加工機とは?仕組み・種類・構造・特徴を解説

硬い金属を加工するのに使われる金属加工機の一種である放電加工機。電気エネルギーを活用する加工方法で、電気を通す材質であれば硬さに限らずどの金属でも利用できます。 この記事では、放電加工機の仕組みや種類、構造、特徴、注意点などについてご紹介します。

2025年09月09日

切削加工(金属切削加工)とは?メリットやデメリット・加工のポイントを解説

切削加工(金属切削加工)は、金属の加工に使われる方法のひとつです。精度が高く、さまざまな形状を作り出せるため、現在のものづくりには欠かせません。 この記事では、切削加工(金属切削加工)の特徴やメリット・デメリットについて解説するとともに、加工時のポイントを紹介します。

2025年09月10日

NC旋盤とは? 加工の特徴や種類、対象素材について解説します

産業の世界において、精密かつ高速な製造技術は不可欠です。今回の記事では、その中心にあるNC旋盤(Numerical Control Lathe)に焦点を当てます。 NC旋盤の特徴、種類、加工可能な素材、そしてその技術的進歩と歴史を詳しく掘り下げていますので、NC旋盤の導入を検討中の企業様はぜひ参考にしてみてください。 このような方におすすめです ・NC旋盤加工の特徴について知りたい方 ・NC旋盤の構成要素や種類について知りたい方 ・NC旋盤を活用した素材加工を検討中の方

2025年09月10日

基板加工機とは?仕組みから種類のメリット&デメリット・価格相場・選び方も

電子部品を載せるプリント基板作成において、基盤加工機の選び方に迷うことがあるのではないでしょうか。 この記事では、切削タイプ・レーザータイプなどの違いから価格についてまでを解説し、用途にあった基盤加工機の選び方についてご紹介します。

2025年09月10日

ロストワックスとは? 鋳造の特徴や製品例について解説します

ロストワックス鋳造法は、その独特な製造プロセスを通じて、美術品から工業製品まで、多岐にわたる分野でその価値を発揮しています。この先進的な技術は、美しい表面仕上げと高い寸法精度を実現することで知られ、さらに多様な材質での鋳造が可能であり、複雑な形状の製品製作においても優れた能力を示します。 本記事では、ロストワックス鋳造の特徴とメリット、注意点、さらにはこの方法を用いて作られる製品の例と詳細な工程について解説します。

2025年09月05日

セラミック加工とは? 加工種類と各特徴についてご紹介します

私たちの暮らしにまつわる様々な製品に取り入れられているセラミックス。この素材は、耐熱性・耐摩耗性・耐腐食性に優れた性質を持っているだけでなく、その他の素材との組み合わせが可能であったり、豊富な加工手段を施すことのできる特性があるため、製品の目的に応じて幅広い使い方を適用することができます。本記事では、セラミック加工の種類や、セラミック加工メーカーの選定ポイントをご紹介します。

2025年09月25日

鋳鉄とは? 鋼・鉄との違いや種類別による特徴について解説します

鋳鉄は、自動車や家庭用品、マンホールなど、さまざまな用途で幅広く使用されている金属材料です。製造方法や処理によってさまざまな種類に分けられるため、材料の選定や加工にはそれぞれの特性を理解することが不可欠です。 この記事では、鋳鉄の特徴や各種類の特徴について解説します。関連するおすすめ製品も紹介していますので、鉄加工に関して課題を抱いている企業様はぜひ参考にしてみてください。 このような方におすすめです ・鋳鉄の特性や鋼 / 鋼 / 鉄との違いについて知りたい方 ・鋳鉄の種類とそれぞれの特性について知りたい方 ・鉄加工に関するおすすめの製品を探している方

2025年09月25日

プレス加工とは?種類やメリット、依頼先の選び方までわかりやすく解説

プレス加工は、自動車部品から家電製品、日用品に至るまで、私たちの身の回りにある多くの製品を形作るために不可欠な製造技術です。特に、同じ形状の部品を短時間で、かつ高いコスト効率で大量に生産できる点が大きな特徴です。 本記事は、製造業のご担当者様で、プレス加工に関する基本的な情報を収集されている方や、知識を深めたいと考えている方に向けた内容です。プレス加工の基礎から、その種類、メリット・デメリット、主な用途、そして信頼できる依頼先を選定する際のポイントについて詳しく解説します。

2025年10月16日

プラスチック成形とは?種類・仕組み・成型方法を解説

プラスチックは、人工的に作られた合成樹脂です。プラスチックを成型する方法は数多くあり、それぞれで用途や特徴が異なります。この記事では、プラスチック成形の種類と仕組み、成型方法についてご紹介します。

2025年09月29日

2色成形とは?メリットやインサート成形との違いを徹底解説

2色成形は、異なる2種類の樹脂を一体化させる高度な射出成形技術です。部品点数や組立工数を削減し、コストダウンと品質向上を両立できるため、自動車部品から家電、住宅設備まで幅広い分野で注目されています。 本記事では、製品開発や設計に携わるご担当者様に向けて、2色成形の基本原理からメリット、他の加工方法との違い、具体的な用途事例まで詳しく解説します。

2025年09月25日

特殊鋼とは? | 種類や加工方法・製品について解説

耐久性、耐熱性、耐摩耗性に優れた特性を有する「特殊鋼」という素材は、自動車部品、建産機、工作機械、工具類など幅広い分野でその性能を発揮しています。 この記事では、特殊鋼が有する特性や提供するメリット、種類、加工方法、さらには宮崎精鋼株式会社による特殊鋼製品について詳しくご紹介します。特殊鋼を活用した加工製品の採用を検討中の企業様は、ぜひ参考にしてみてください。

2025年09月19日

EMS(電子機器受託製造)とは?メリットやOEMとの違い、選び方まで解説

近年、電子機器の高度化・複雑化が進む中、製品開発や生産体制の効率化は多くの企業にとって重要な課題です。EMS(電子機器受託製造)は、こうした課題解決の一助となる選択肢として注目されています。本記事では、EMSの基本的な内容から、そのメリット、類似する生産形態との違い、そして信頼できるパートナー選びのポイントについて詳しく解説します。

2025年09月04日

精密板金加工とは?主な工程やメーカー選定のポイントを解説

電子機器や医療機器、半導体製造装置など、現代の高度な産業を支える製品には、極めて高い精度で製造された金属部品が不可欠です。精密板金加工は、そうした要求に応えるための重要な金属加工技術です。本記事は、企業の開発・設計担当者や製造・生産技術担当者の方々を対象に、精密板金加工の概要から一般的な板金加工との違い、具体的な加工工程、主な用途、そして信頼できるメーカーを選定するためのポイントまで、幅広くご紹介します。

2025年09月04日

超音波金属接合とは?原理・特徴・応用分野を徹底解説

超音波金属接合は、重ねた金属を超音波振動によって接合する技術で、適切に行うことで接合品質と効率を両立することができます。 「この技術について詳しく知りたいけれど、専門的で難しそう」だと感じている方に向けて、この記事では超音波金属接合の基本から特徴、応用分野まで徹底的に解説します。

2025年09月08日

ダイレクトブロー成形(押出ブロー成形)|特長・製造プロセス・製品例を解説

ダイレクトブロー成形(押出ブロー成形)は、シャンプーボトルや飲料容器など、私たちの身近にある様々なプラスチック製品の製造に欠かせない成形技術です。本記事では、この技術の基本的な仕組みから、特長・メリット、製造プロセス、さらには具体的な製品例まで、詳しく解説していきます。

2025年09月24日

超音波溶着|メリットや溶着機・装置について解説

超音波溶着は、超音波を利用して樹脂を溶着させる技術です。精電舎電子工業では、超音波溶着機の開発・設計・製造・販売や、工具ホーン・受治具の製作を行っています。70年以上のノウハウを生かし、お客様のニーズに合わせ柔軟に対応いたします。

2025年09月08日

インサート成形とは? メリット・デメリットや用途例を解説

インサート成形は、プラスチックと金属などの異なる素材を組み合わせる製造技術です。 今回は、インサート成形の基本的なプロセス、その主な利点と限界、さらには多様な応用分野について解説します。複雑な形状や高い機能性が求められる部品の製造において、どのようにインサート成形が重要な役割を果たしているのかを解説します。

2025年09月25日

ブロー成形とは? 特徴・メリットや活用した製品例について解説します

ブロー成形とは、多様なプラスチック製品を効率的に製造する技術です。この記事では、ブロー成形の基本的な原理から、その多様な種類、射出成形との違い、そして特徴やメリットに至るまでを詳しく解説します。 日常生活でよく目にするペットボトルや洗剤容器から、自動車部品に至るまで、ブロー成形技術がいかに広範囲にわたり利用されているかをご紹介します。

2025年09月24日

多層ブロー成形|付加価値の高いプラスチックボトルを製造

多層ブロー成形は、複数の異なる樹脂を積層して容器を成形する技術です。一種類の樹脂だけでは満たせない機能要件に対応できます。 ブロー成形機のリーディングカンパニーであるタハラは、単層ブロー成形機だけでなく、各種ニーズに対応できる用途別の多層ブロー成形機の製造も行っています。

2025年09月24日