フッ素樹脂とは|特徴・種類・成形方法・用途を解説

多彩な特性を持つ高機能素材

フッ素樹脂とは、耐熱性、耐薬品性、耐候性、低摩擦性、電気絶縁性など、他のプラスチック素材にはない多彩な特性を持つ高機能素材です。過酷な環境や特殊な用途でもその性能を発揮し、自動車産業、半導体製造、調理器具、電気・電子機器、化学産業など、幅広い分野で活用されています。

本記事では、フッ素樹脂の特徴、種類、成形方法、そして具体的な用途について詳しくご紹介します。

フッ素樹脂とは?

フッ素樹脂は、フッ素原子を含むプラスチック素材の総称です。代表的なものとして、ポリテトラフルオロエチレン(PTFE)やパーフルオロアルコキシアルカン(PFA)などがあります。

耐熱性、耐薬品性、耐候性、低摩擦性、電気絶縁性など優れた特性を持ち、さまざまな産業や製品に広く利用されています。

フッ素樹脂の特徴

フッ素樹脂の種類によって差はありますが、主な特性として、耐熱性・耐寒性、耐食性・耐薬品性、耐候性、低摩擦性、非粘着性、電気絶縁性が挙げられます。

ひとつのプラスチック樹脂がこれほど多彩な特性を持つことは珍しいため、過酷な環境や、特殊な用途でも使用可能な高機能素材として幅広い分野で活躍しています。

耐熱性・耐寒性

高温・低温の環境下でも使用可能です。耐熱温度はフッ素樹脂の種類にもよりますが、PTFEやPFAといったフッ素樹脂は260℃もの高温環境で使用可能とされています。

耐食性・耐薬品性

酸・アルカリ・塩などの化学薬品に触れても不純物を起こしにくく、ほとんどの薬液や溶剤に対して耐性があります。長年使っても腐食や変質が少ないため、長持ちします。

※例外として、溶融アルカリ金属やそれらの溶液、高温高圧環境でのフッ素ガス、三フッ化塩素などには侵されてしまいます。フッ素樹脂の種類によって各薬品への耐性は異なります。

耐候性

太陽光や雨などに晒しても劣化せず、屋外でも使い続けることができます。

多くのプラスチックは、長年屋外で使用すると紫外線や大気中の酸素、化学物質による酸化などにより劣化してしまいますが、フッ素樹脂は30年以上も劣化せずに強度を保ち続けることができます。

低摩擦性

フッ素樹脂には、他のプラスチック素材にはない滑り性・潤滑性があります。摩擦係数が低く、摩擦抵抗がほとんどかかりません。そのため、摩擦による表面のすり減りが少なく、長持ちします。

非粘着性

物質が固着しにくい性質を持ちます。粘性を持った物質でもくっつかない、あるいはくっついてもすぐに剥がれるため、フッ素樹脂は汚れ防止用途としても活用されています。

また、フッ素樹脂は表面エネルギー(表面張力)が低いため、水や油がついても良く弾きます。

電気絶縁性

プラスチックの中でも最高レベルの電気絶縁性を持ちます。フッ素樹脂は電気を通しにくい特性に加え、高温・低温の環境に強く、燃えにくい性質も併せ持つため、メンテナンスフリーの電気絶縁材料として使用されています。

フッ素樹脂の種類

以下のフッ素樹脂は、それぞれ異なる特性を持ち、用途に応じて選択されます。全般的に高い耐熱性、耐薬品性、非粘着性、低摩擦性などの特徴を持っていますが、個々の樹脂によって融点や機械的特性、成形性などが異なります。

フッ素樹脂の種類 | ・PTFE ・PFA ・FEP ・ETFE ・PVDF ・PCTFE ・ECTFE ・PVF |

|---|

PTFE

PTFEはフッ素樹脂の中で最も代表的な素材で、生産量および使用量が最も多いです。耐熱性、耐薬品性、非粘着性に非常に優れており、多岐にわたる用途で使用されています。特に、その融点が327°Cと高いため、過酷な環境下でも優れた性能を発揮します。

PFA

PFAはPTFEに匹敵する特性を持ち、特に溶接加工や成形が可能な点で優れています。融点が310°Cであり、PTFE同様に高い耐熱性を有しながらも、成形性に優れているため、複雑な形状の製品にも適しています。

FEP

FEPはPTFEに次ぐ特性を持ち、特にその加工性が評価されています。しかし、耐熱性に関してはPTFEよりもやや劣り、融点は260°Cです。それでもなお、多くの用途において十分な耐熱性と耐薬品性を提供します。

ETFE

ETFEは他のフッ素樹脂と比較して機械的特性に優れています。特に耐衝撃性と引張強度が高く、構造材料としても利用されることが多いです。融点は270°Cであり、耐熱性も優れています。

PVDF

PVDFは機械的強度が非常に高く、特に引張強度と圧縮強度に優れています。厳しい機械的条件下でも使用されることが多いです。融点は151°Cから178°Cの範囲であり、耐熱性と機械的特性のバランスが取れた素材です。

▶︎▶︎丸紅プラックスのPVDFについて詳しく見る

PVDF 製品ラインナップ

様々な⽤途に対応可能な豊富な製品群

PCTFE

PCTFEは低温での寸法安定性が高く、耐衝撃性および耐食性にも優れています。透明度を持ち、特に化学薬品やガスバリア用途での使用に適しています。融点は220°Cであり、幅広い温度範囲で性能を発揮します。

ECTFE

ECTFEはエチレンとクロロトリフルオロエチレンの共重合体で、優れた機械的特性と耐薬品性を持ちます。高い耐熱性を持ち、融点は約240°Cです。特に耐摩耗性が高く、化学薬品やガスバリア用途に適しています。また、加工が容易であり、溶接や成形が可能なため、幅広い産業分野で使用されています。

PVF

PVFもフッ素樹脂の一種であり、特にその耐候性と耐薬品性が評価されています。紫外線や気候の変化に対する耐性が高く、長期間にわたって性能を維持します。融点は約200°Cであり、耐熱性も十分です。PVFはフィルムやコーティング材として利用されることが多く、建築資材や電気絶縁材など多岐にわたる用途で使用されています。

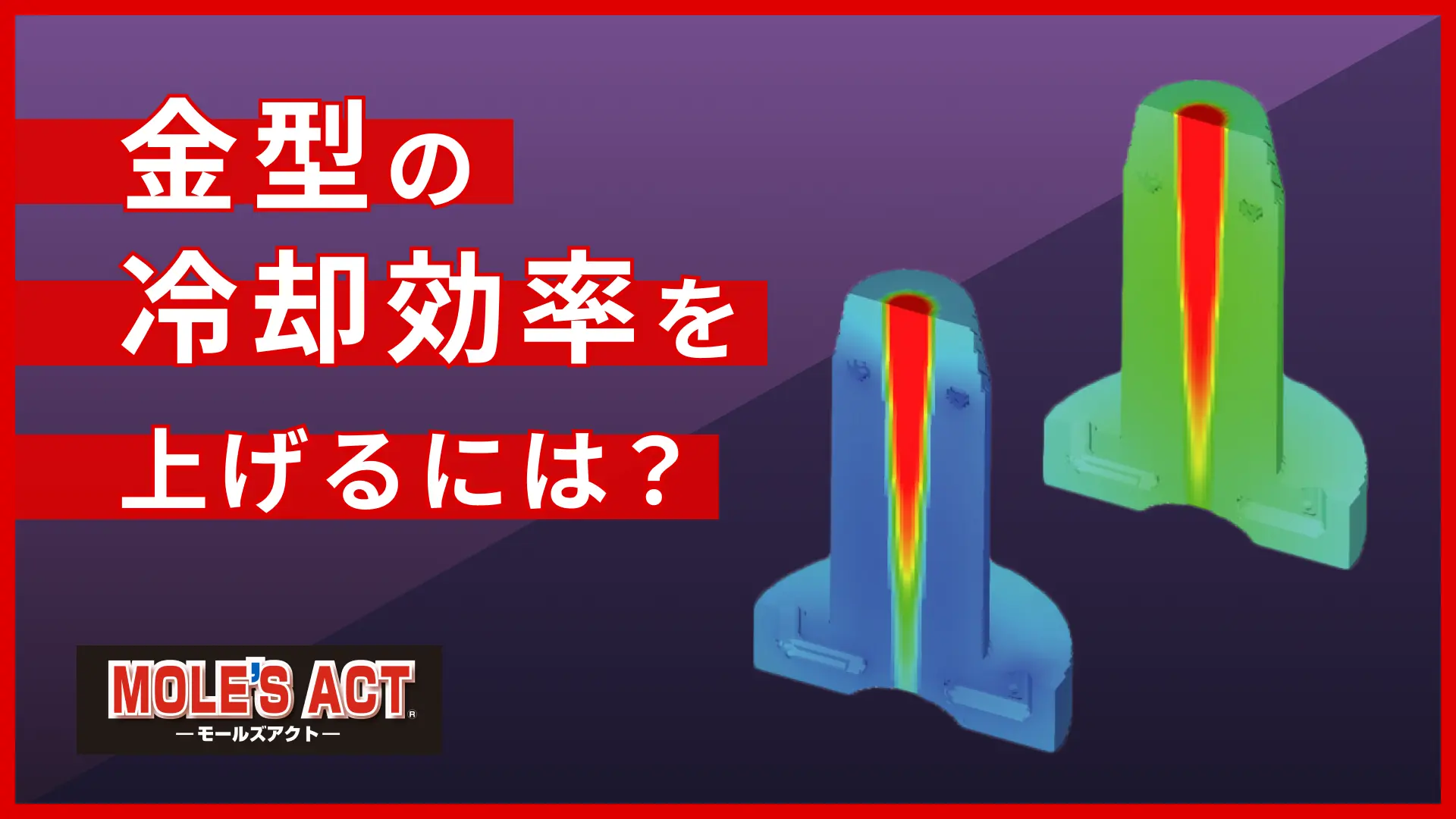

フッ素樹脂の成形方法

フッ素樹脂の種類によって適用可能な成形方法が異なります。例えば、PTFEは溶融しないため、主に圧縮成形法やペースト押出法が用いられます。一方、PFAやFEPは熱可塑性があるため、射出成形やブロー成形など、一般的な熱可塑性樹脂と同様の成形方法が適用できます。

圧縮成形法 | シート、丸棒、パイプなどの基本的な形状を作るのに適しています。PTFE粉末を金型に充填し、プレスで圧縮した後、焼成して製品を得ます。 |

|---|---|

押出成形法 | ラム押出: PTFE丸棒の成形に使用されます。 ペースト押出: PTFEチューブの成形に適しています。 溶融押出: PFA、FEPチューブの成形に使用されます。 |

射出成形法 | PFAなど溶融流動性のあるフッ素樹脂に適用され、複雑な形状の製品を量産するのに適しています。 |

アイソスタティック成形法 | ビーカーや大口径パイプなどの成形に適しています。 |

カレンダリング(圧延)成形法 | 未焼成テープを成形する手法に用いられます。 |

含浸コーティング法 | ガラスクロスなどへのコーティングに使用されます。 |

回転成形法 | タンクや配管類へのライニングに使用されます。 |

ブロー成形法 | ボトルなどの中空成形品の製造に適しています。 |

スカイブ加工 | ビレット状に圧縮成形した素材をフィルムやシート状に加工する技術です。 |

フッ素樹脂の用途

自動車産業

フッ素樹脂は自動車部品に広く使用されています。耐熱性や低摩擦性を活かして、ブレーキパッド、ベアリング、オイルシール、AT(オートマチックトランスミッション)センサー電線などに用いられます。

また、PTFE被覆ケーブルは自動車の排気ガスセンサーに使用されます。

半導体製造

半導体製造装置には多くのフッ素樹脂製品が使用されています。

耐薬品性が求められる薬液容器、配管、バルブ、ポンプ、フィルターハウジングなどに使用され、製造プロセス中に強酸や強アルカリに耐える必要があります。

調理器具

フッ素樹脂は調理器具の表面コーティングにも使用されます。非粘着性に優れているため、食材がくっつきにくく、洗いやすいという利点があります。

フライパンや鍋のコーティングとして一般的です。

電気・電子機器

フッ素樹脂は絶縁性が高いため、電線やケーブルの被覆材として使用されます。特に耐熱性が求められる環境での使用に適しています。

化学産業

耐薬品性を活かして、化学薬品の取り扱いに使用されるタンクや配管のライニング、バルブ、ポンプなどに使用されます。

その他の用途

フッ素樹脂は航空宇宙、医療、食品産業などでも使用されます。例えば、航空機の部品や医療機器の一部、食品加工機器の部品などに利用されています。

.webp&w=3840&q=75)

.png&w=3840&q=75)