ウッドプラスチック(WPC) 木材・木質樹脂

.webp&w=3840&q=75)

環境持続可能性への貢献が期待される素材

ウッドプラスチックは、木材とプラスチックの融合により生成される複合素材です。

木質資源の有効活用からCO₂排出の削減まで、環境持続可能性への貢献が期待されるこの素材は、さまざまな成形方法を用いて多様な製品に応用されています。

目次

ウッドプラスチックについて

ウッドプラスチックとは

ウッドプラスチック(WPC / 木質樹脂)は、木材の粉末や繊維とプラスチックを融合して成形した複合素材です。この素材は、木材のような自然な美しさとプラスチックの耐久性を兼ね備えており、さまざまな建築材料や製品に利用されています。 また、環境に配慮した持続可能な素材としても高く評価されており、今後のモノづくり業界においてさらなる普及が見込まれています。

ウッドプラスチックの特長

質感と耐久性の両立

ウッドプラスチックは、その構成要素の一部として木材の繊維を含むことで、天然木材に近い質感を提供しつつ、プラスチックの耐久性を組み合わせることができます。そのため、ウッドプラスチック製品は腐朽や害虫の被害が少なく、従来の木材製品よりも、安定した性能を維持します。

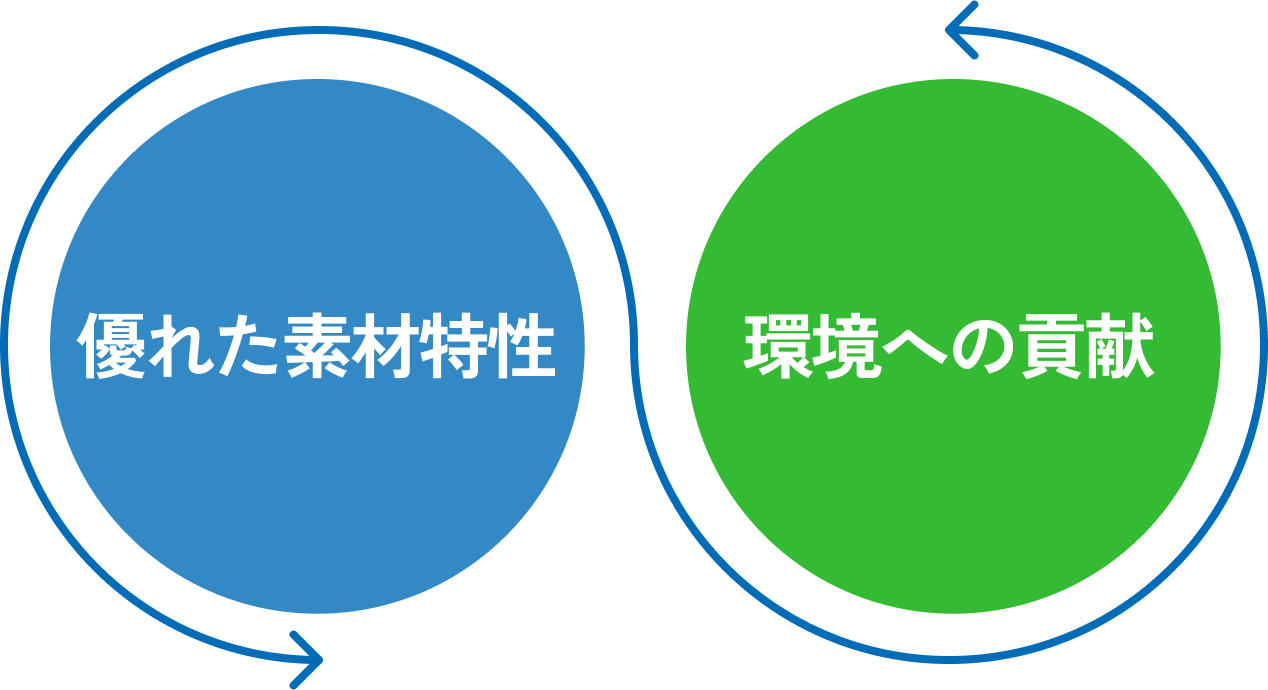

ウッドプラスチックの環境面への貢献

持続可能な開発目標に貢献する素材

ウッドプラスチックは、製品に寄与するその優れた特性のみならず、持続可能な開発目標に貢献する環境に優しい材料として、現代社会において重要な役割を担っています。

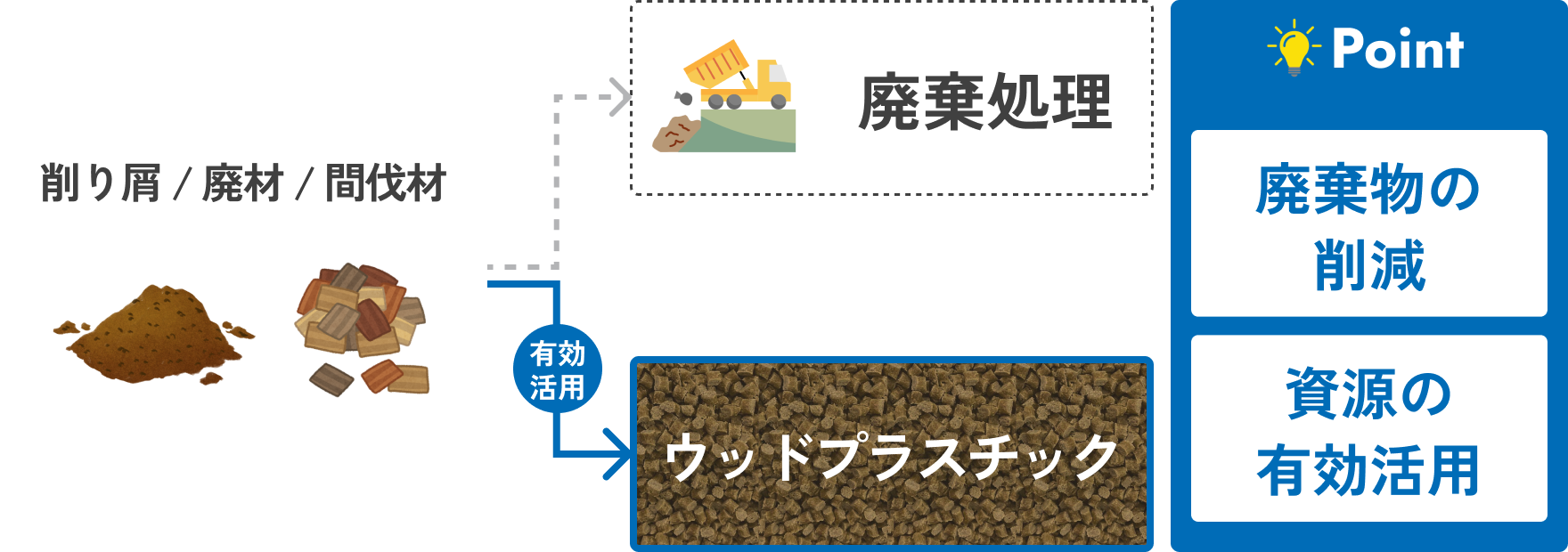

資源の有効活用|木材廃棄物の削減

ウッドプラスチック複合材は、製材過程や建築現場から生じる木材の削りくずや廃材、間伐材が利用されるケースがあります。これらは通常、埋立地に捨てられるか、焼却されることが多いですが、ウッドプラスチックに利用することで、木材廃棄物を減らし、資源の有効活用を実現できます。

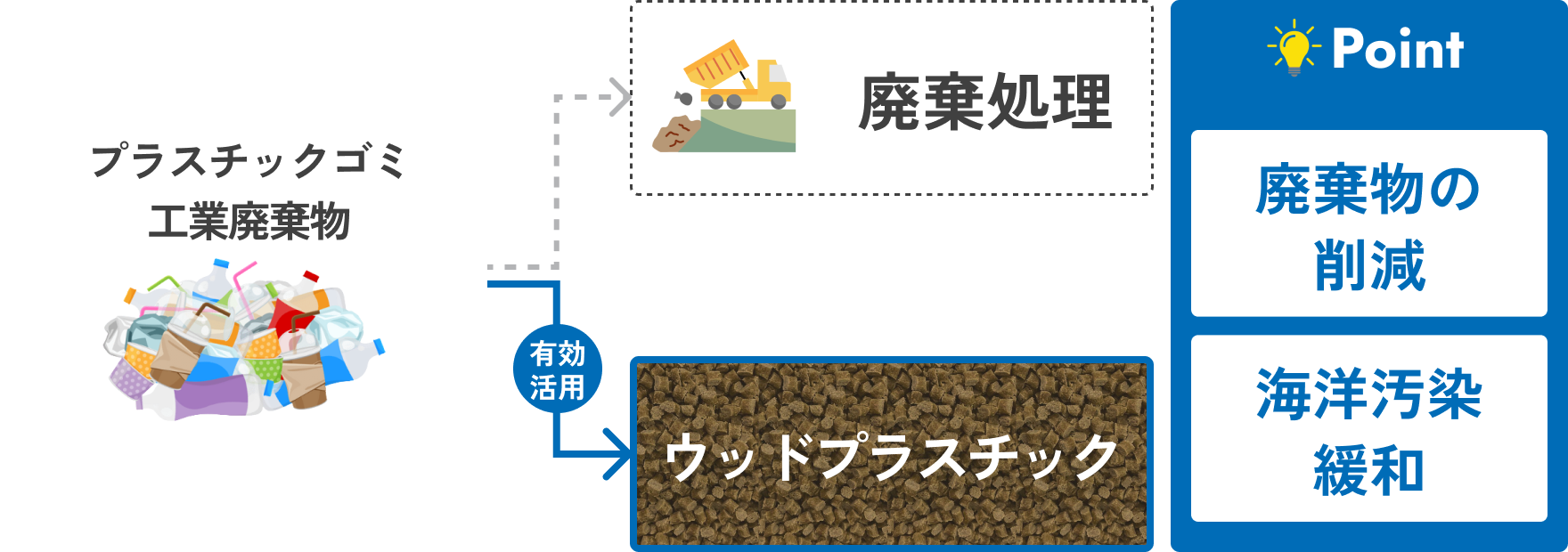

資源の有効活用|プラスチック廃棄物の削減

木材同様に、使用済みのプラスチック製品や工業廃棄物として排出されるプラスチックも、ウッドプラスチックの原料として再利用されるケースがあります。そのため、プラスチック廃棄物の量を減らし、海洋汚染などの環境問題の緩和に貢献します。

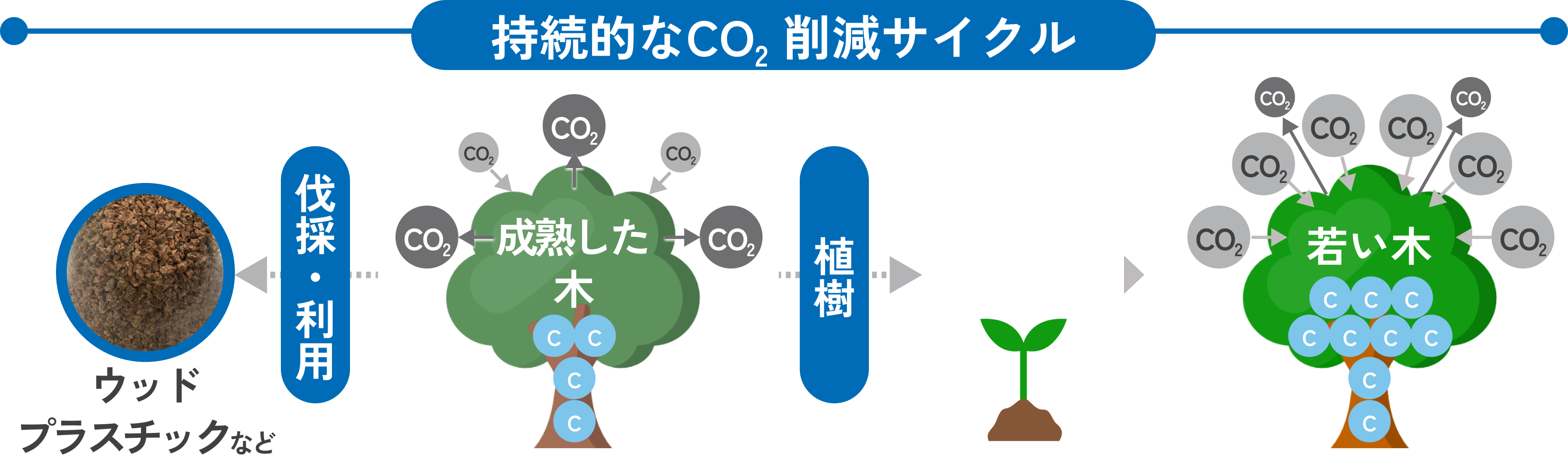

CO₂の排出削減

木材を燃料として燃やす代わりにウッドプラスチックの原料として使用することで、二酸化炭素の排出を抑えることができます。木は成長過程で二酸化炭素を吸収し、それを材料として使用することで、炭素を長期間固定します。木は若いほど多くの二酸化炭素を吸収し、高齢な木は二酸化炭素の吸収能力が落ちます。成熟した木は伐採し、利用し、若い木を植えることで、持続的に二酸化炭素を吸収します。

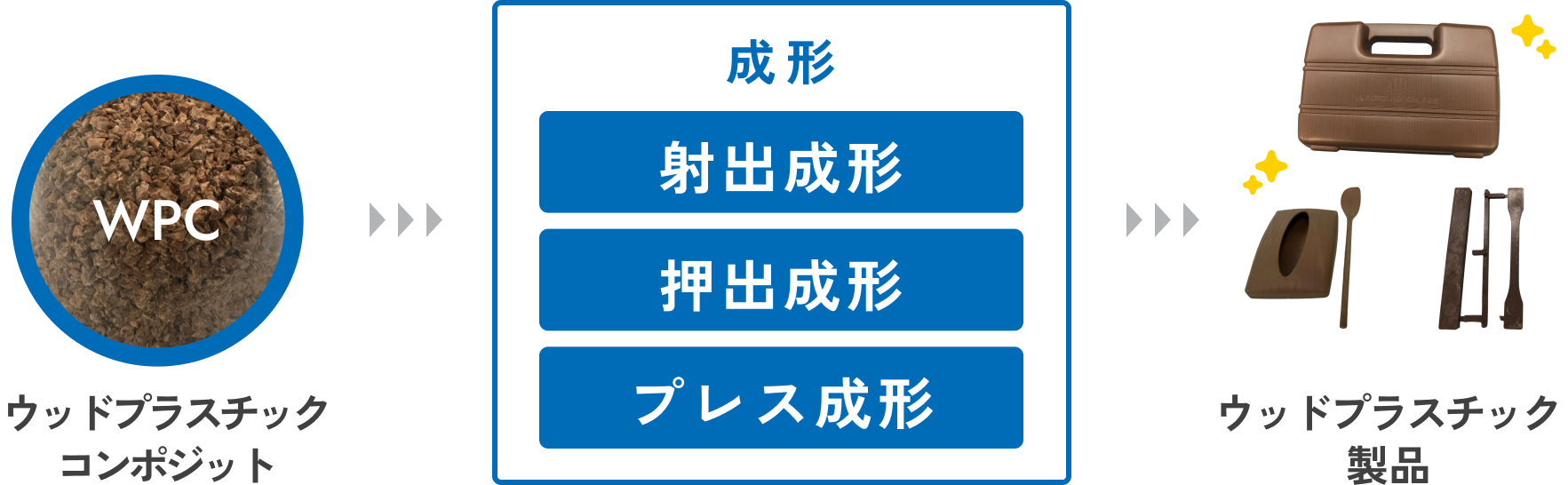

ウッドプラスチックの成形方法

ウッドプラスチック製品製造における3つの成形方法

射出成形は、プラスチック製品製造に広く用いられる技術で、雑貨や自動車部品、電子部品などが製造されます。押出成形も、WPC製品製造において広く採用されている手法で、デッキやフェンスの材料、その他の長尺製品が効率良く生産されます。プレス成形は、熱と圧力を用いて材料を成形する手法で、特に精度や寸法の均一性が求められる製品、例えば照明カバーや包装資材などの製造に適しています。

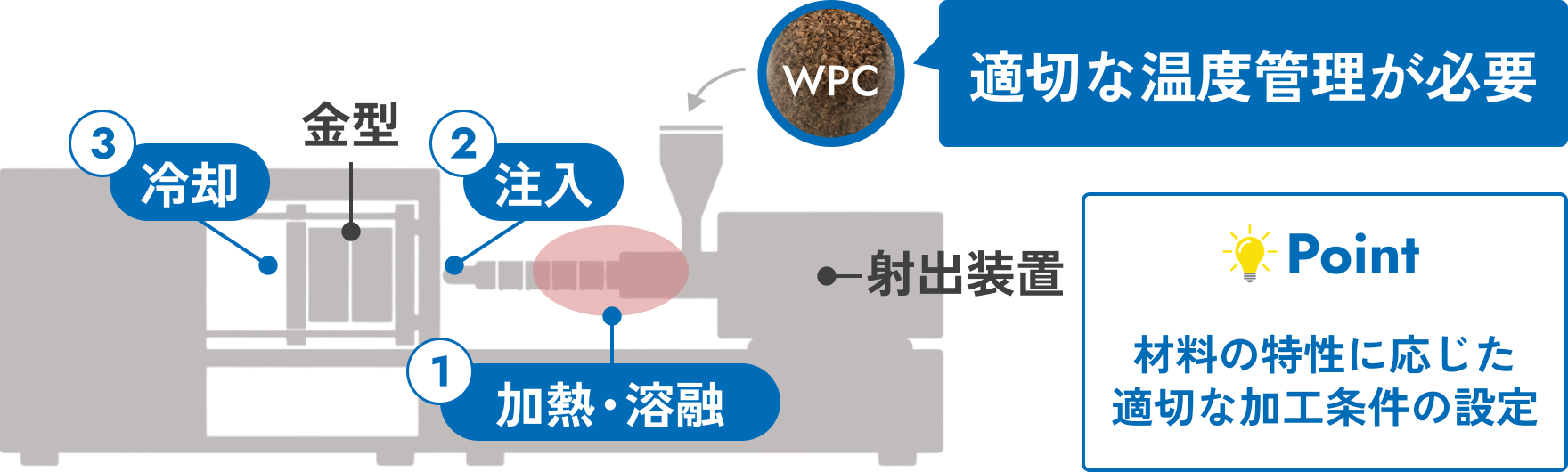

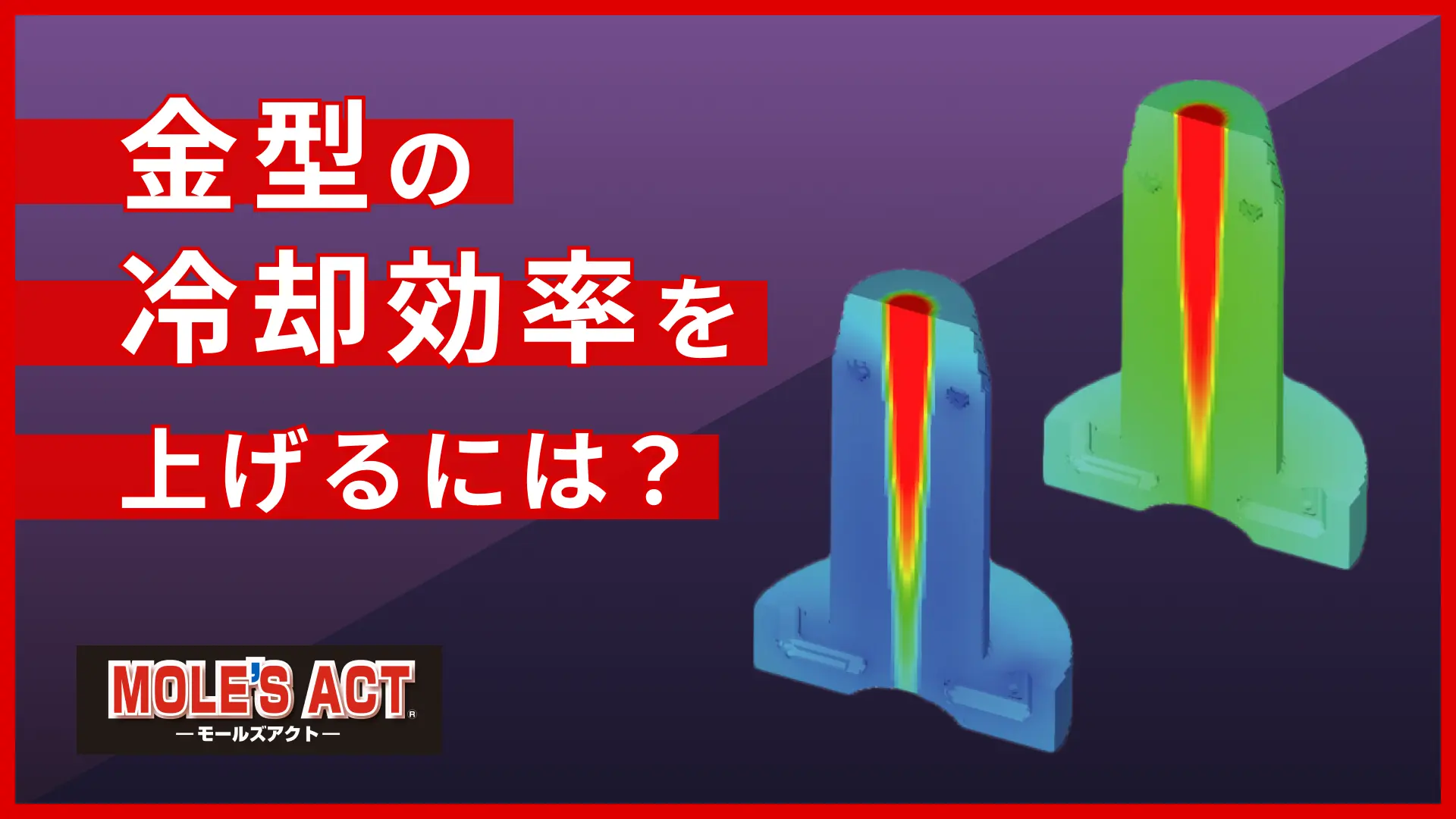

射出成形

このプロセスでは、溶融したWPC材料を金型の空洞に注入し、冷却して固化させることで製品を成形します。射出成形は複雑な形状の小物製品に適しており、高い生産効率を実現します。しかし、WPCの場合、木材成分が高温で熱分解するリスクがあるため、適切な温度管理が必要です。射出成形による生産では、材料の特性に応じた適切な加工条件の設定が、製品品質を保証する鍵となります。

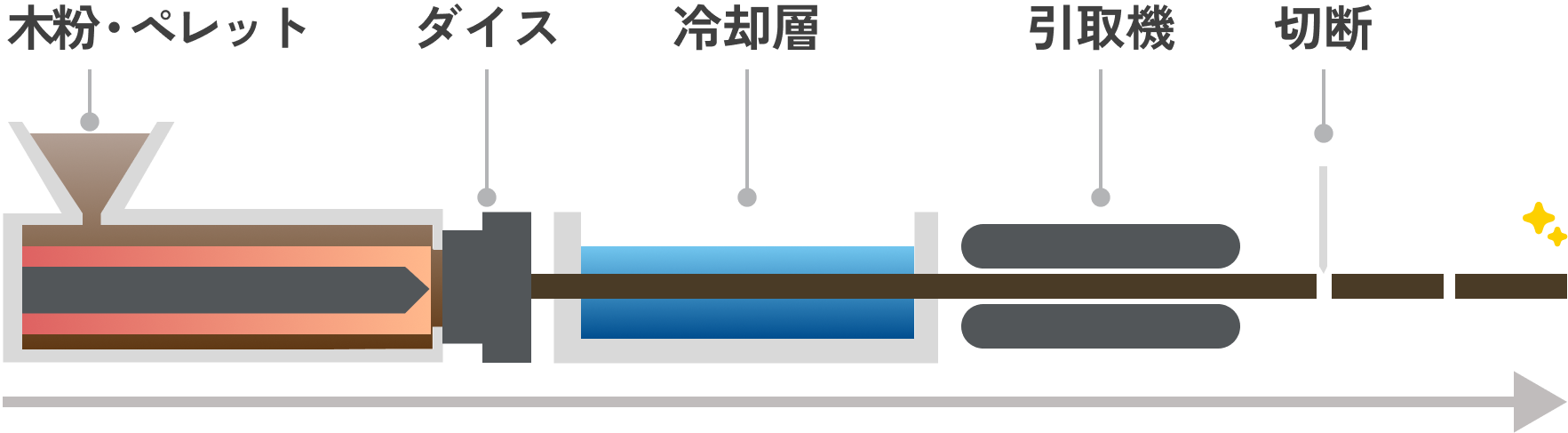

押出成形

このプロセスでは、木材粉末とプラスチックペレットを高温で混合し、溶融状態にします。その後、この溶融材料を特定の形状のダイスを通して押し出し、製品の形状にします。冷却後、材料は固まり、所望の断面を持つ長尺の製品が得られます。押出成形により、連続的な製品形状が可能であり、生産性が高く、材料の無駄が少ないのが特徴です。

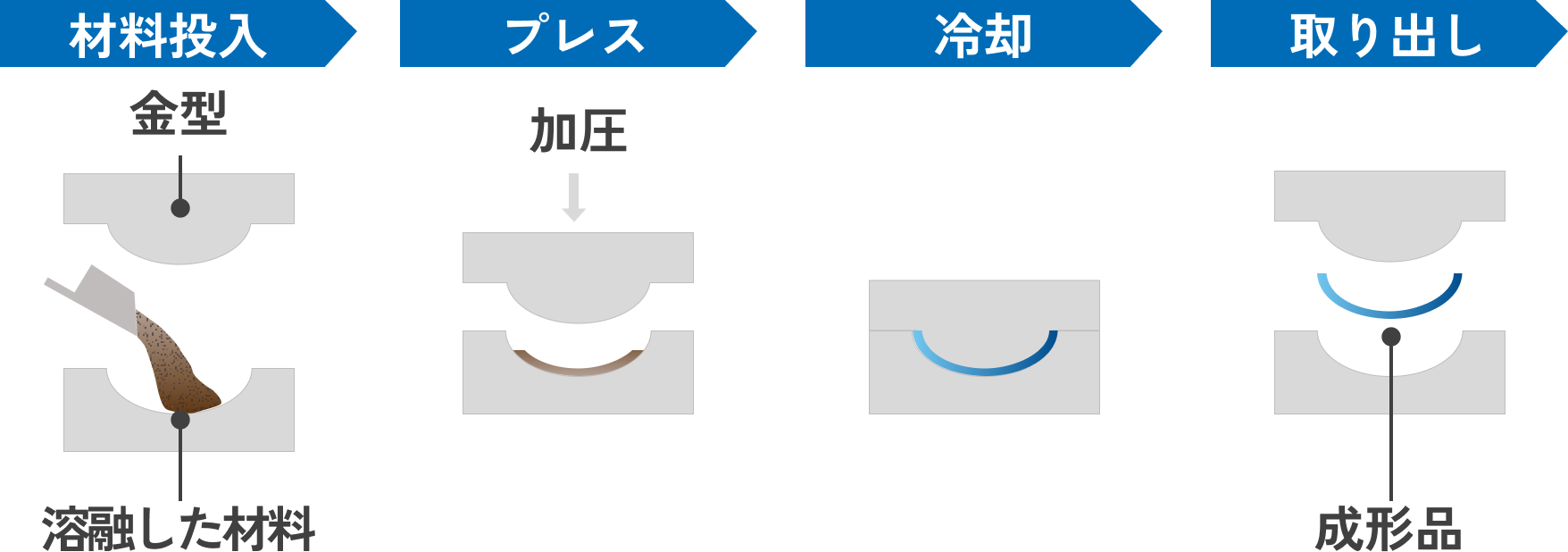

プレス成型

このプロセスでは、溶融した材料を金型に入れ、その後、高圧をかけて材料を金型の形状に圧縮します。冷却することで材料が固まり、金型から取り出せるようになります。この方法によって、均一で精度の高い製品が大量に生産可能であり、製品の品質を一定に保つことができます。

マナックのウッドプラスチックコンパウンド

ニーズや用途に最適なご提案

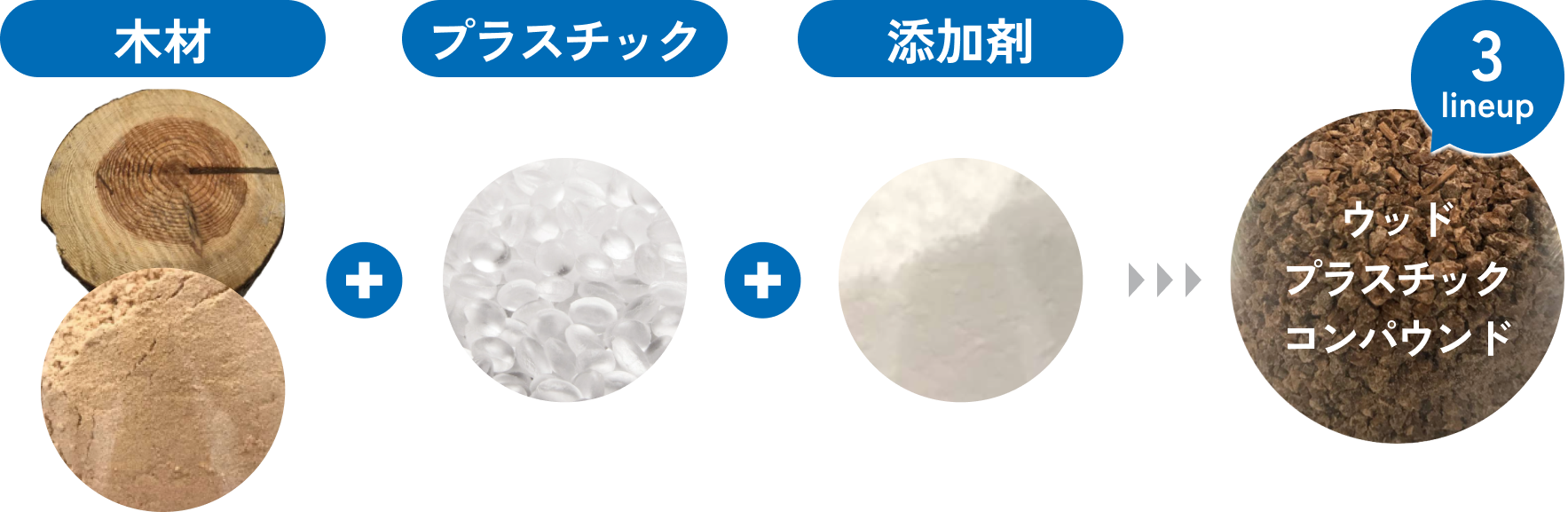

成形材料として活用いただけるマナックのウッドプラスチックコンパウンドは、木材とプラスチック、添加剤を原料として製造されます。これらの組み合わせにより、特徴の異なる3つのラインナップを取り揃え、お客様のニーズや用途に適した材料をご提案いたします。

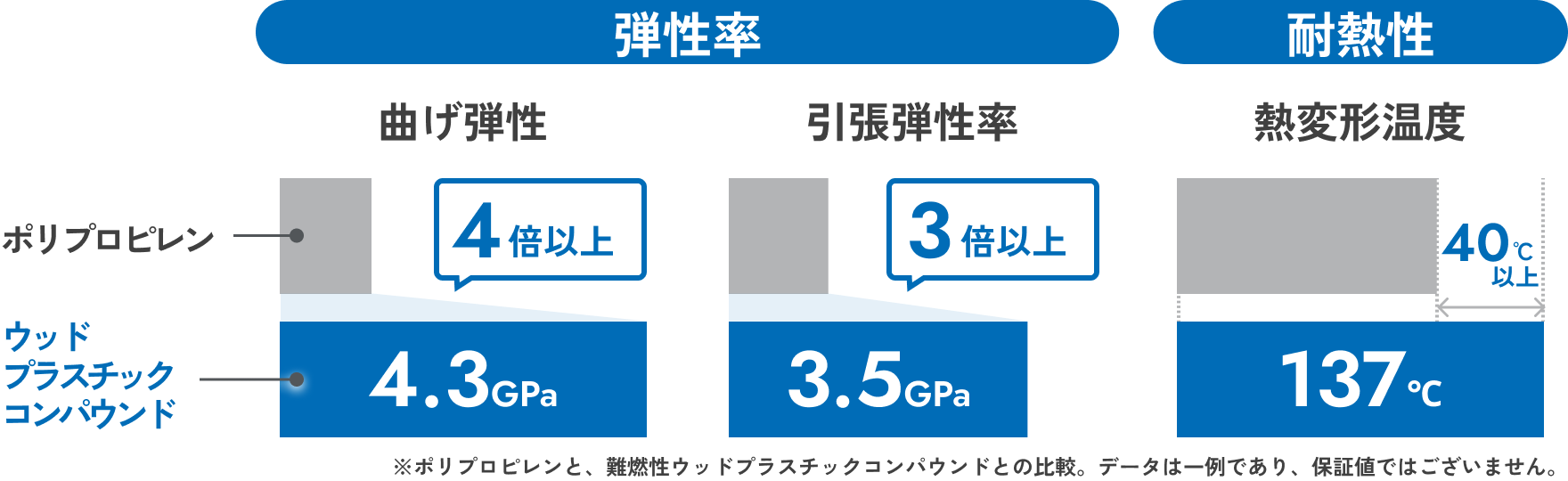

弾性率と耐熱性の向上

木材成分がプラスチックマトリックス内で熱や力に対する抵抗性を高めるため、原料となる樹脂と比較して、優れた弾性率と耐熱性を実現します。その結果、製品はより高い機械的強度を持ち、厳しい温度条件下でもその性能を維持することができます。特に自動車部品、建築材料、家具など、耐久性と長期間の使用が求められる用途において有用です。

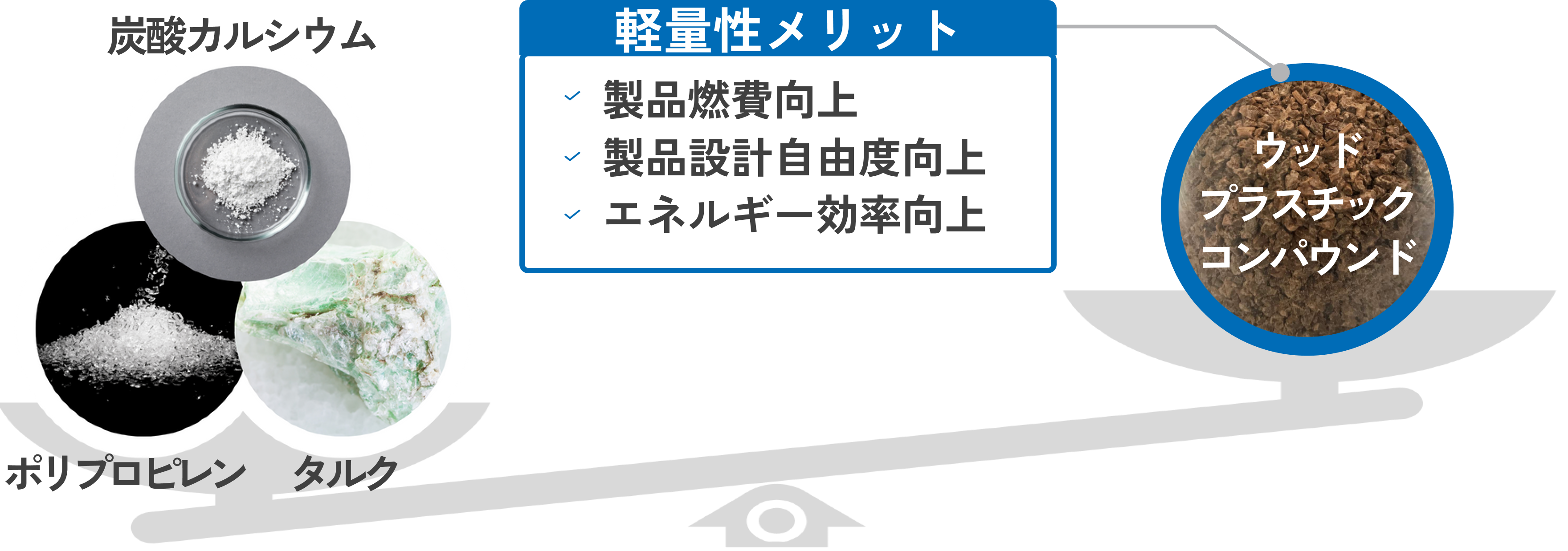

軽量性

石油由来材料の使用量削減

再生可能な木質資源を利用することで、石油由来の原材料使用量を削減します。.png)

製品ラインナップ

セルブリッド®

汎用な木粉を使用したブランドです。

標準グレードと、天然木材に近い外観と質感を追求した、意匠グレードの2種類取り揃えています。

セルブリッドの詳細はこちら

ウッドナノプラス®

CNF(セルロースナノファイバー)のようなナノスケールの木質繊維を部分的に含む、特殊な木粉を使用したブランドです。通常のウッドプラスチックコンパウンドの特徴に加え、シャルピー衝撃強度(kJ/m2、ノッチなし)が従来木粉使用グレードと比較して向上します。(当社比)

ウッドナノプラス®の詳細はこちら

難燃性 Wood Plastic Composite

難燃性能を付与したブランドです。通常のウッドプラスチックコンパウンドの特徴に加え、難燃性がV-0相当(UL94、3.2mmt)の特徴を持ちます。難燃性能は火災から人命や財産を守る非常に重要な機能です。この特長が発揮できる家電製品、建築材料、乗物への応用が検討されています。

難燃性 Wood Plastic Compositeの詳細はこちら

成形事例

ウッドプラスチックコンパウンド成形事例

マナック株式会社について

マナックの製品

原料と最終製品の間の中間物質として、生活の身近なモノの中で大切な役割を果たしています。

事業内容

水化学をルーツとするマナックは、長年にわたり蓄積した臭素化・ヨウ素化の技術力・開発力を強みに、電子・情報・医薬といった先端技術産業のパートナーとして様々な素材の高機能化にお応えしています。

.png&w=3840&q=75)